三峡电站700MW机组推力轴承状态监测系统的研究

李 俊,董来生

(三峡水力发电厂,湖北 宜昌443133)

1 机组推力轴承结构介绍

1.1 推力瓦支撑系统

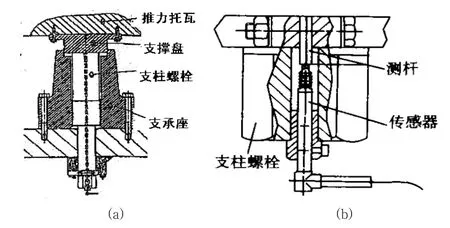

ALSTOM机组推力瓦支撑由支撑盘、支柱螺栓、支撑座组成,如图1(a)所示。支撑盘用螺栓固定在托瓦上以增大其接触面,使荷载分布更为广泛,可避免过大的负荷作用于托瓦的中心,从而减小托瓦变形的倾向。支撑盘放置于承重螺栓上(顶部为半径1100mm的球面),承重螺栓通过固定在下机架上的锥形支撑座将推力负荷传递到下机架。推力瓦支柱螺栓内部装有负荷传感器和测量杆如图1(b)所示,推力瓦上的不均衡载荷会造成各支柱螺栓间的压力差,从而在长度L=223mm段(支柱螺栓螺纹以上部分)上产生不同的压缩变形,带动侧杆向下位移,在传感器上产生位移信号,通过电子位移表得出支柱螺栓不同的变形数值,即可得到推力瓦受力值。

图1 推力瓦支撑结构

1.2 推力瓦结构

推力瓦主要由托瓦、薄瓦以及托瓦和薄瓦之间的支柱销组成,如图2所示。薄瓦和托瓦之间按部位受力不同安装4种规格、弹性不同的34个垂直支柱销。当机组运行时,推力瓦受到的不均匀力由小支柱不同的弹性变形来调节,以适应瓦的挠度变形。另外,支柱销将托瓦和薄瓦分开,使托瓦温度远远低于薄瓦温度,托瓦几乎没有热变形,托瓦在支柱销的压力作用下,主要产生弹性变形。

图2 推力瓦结构图

2 推力轴承状态监视系统

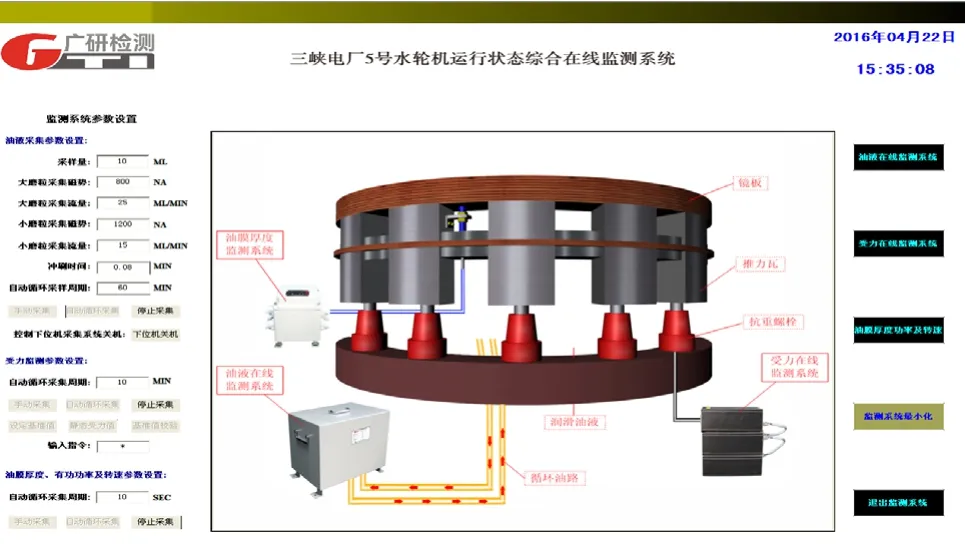

推力轴承承担着整个水轮机转子的重量与工作载荷,是水轮发电机组机械系统中最核心的部件之一,其运行状态直接影响水轮发电机组的可靠性。对推力轴承润滑油品跟踪监测分析,可获得推力轴承摩擦副的润滑与磨损信息,预测设备磨损故障隐患,避免设备重大事故发生。为实现大型水轮发电机组推力轴承全面监测,三峡电站700MW机组推力轴承状态监视系统实现了润滑油、推力瓦油膜厚度和推力瓦受力等多参数实时状态监测信息的融合,各监测数据在同一软件平台上显示,如图3和图4所示。

图3 监测系统整体架构图

图4 监测系统主界面

2.1 推力轴承油液在线监测系统

2.1.1 油液在线监测原理及主要监测指标

推力轴承润滑状态监测系统能够对大型水轮机组的润滑磨损状态进行在线监控与智能诊断,为润滑管理与维护提供决策依据,其在线监测的原理为:机组运行时,通过油泵从推力油槽取样,将有代表性的油样不间断地输送到位于油槽外装有各类传感器的集成系统;传感器采集信号通过标准协议输送到单元控制系统进行分析处理,控制系统对传感器进行控制,实现了油液系统的实时监测,如图5所示。

图5 油液在线监测系统主界面

油液监测系统主要监测指标包括:油液磨损颗粒图像在线采集、颗粒浓度参量、油液黏度、水分、介电常数、污染度及温度参数的实时监测,如图6所示。由于油液黏度参数分析在实际工程应用中受润滑油温度影响,根据GB/T265-88标准,润滑油的各温度下的黏度转换到温度为40℃黏度比较才有意义,因此,该系统通过理论公式转换,对传感器输出信息进行黏温补偿计算,实现了40℃下的黏度比较。

图6 油液在线监测指标

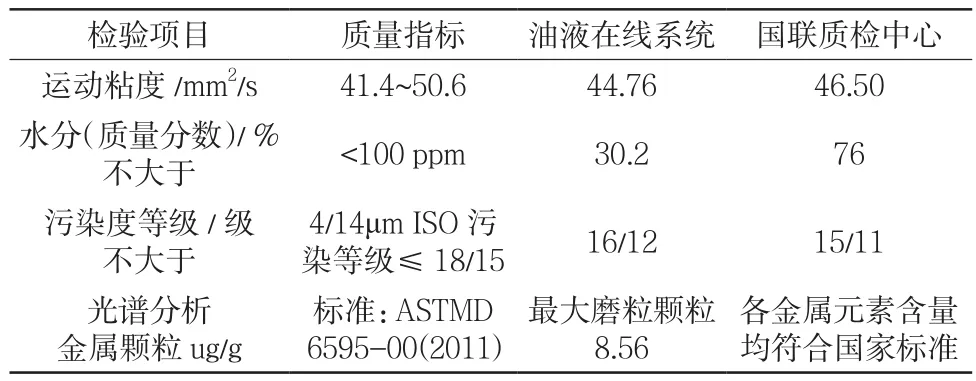

2.1.2 油液在线监测系统数据验证

为校核油液在线监测系统采集数据的准确性,对在线和离线检测数据进行对比,数据对比如表1所示。从数据对比可看出,粘度化验结果基本一致,数据相差1.74mm2/s,且双方数据均在41.44~50.6mm2/s之间,满足国家标准;水分化验结果略有差异,水分含量分别为30ppm、76ppm,存在略微差异可能是由于油液送检过程中,吸收空气水分所致,但两者数据均满足<100ppm的标准; 油品污染等级化验结果基本一致,光谱分析各种颗粒含量极低,均符合国家标准。对比结果表明在线监测系统数据可靠,满足分析要求。

表1 油液检测数据对比

2.2 推力轴承油膜厚度在线监测系统

国内水轮发电机组的运行实践表明,大型水轮发电机组推力轴承发生的故障占水力机械总事故率的55%~70%[1],而油膜厚度是保证推力轴承可靠、稳定运行的最主要参数,也是检测难度最大的参数,其厚度测量问题是解决推力轴承润滑故障的关键技术问题。目前对推力轴承油膜厚度的测量,国内外进行了大量的研究,提出了多种检测方法。其中较为常见的油膜厚度检查方法包括:电阻法、电容法、电涡流法、光干涉法、光纤传感器法、磁阻法、阻容振荡法、超声波法等[2]。本文采用非接触式电涡流传感器,测量机组不同负荷下的推力瓦油膜厚度。

2.2.1 推力轴承油膜厚度在线监测方法

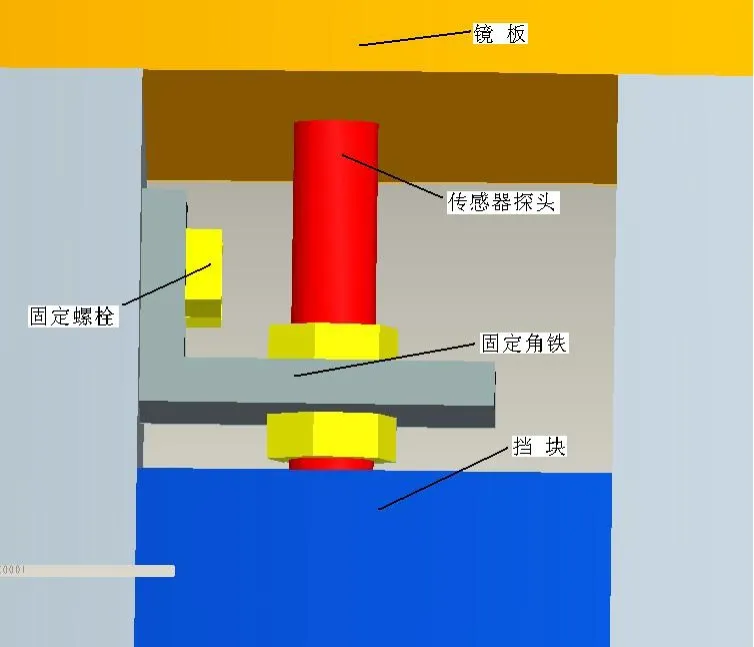

采用工程中常用的电涡流法测量推力轴承油膜厚度,具体测量方法为:在推力瓦进油边上布置2套传感器,2个测点相隔90°,如图7和图8所示。该方法实现了在不破坏推力瓦结构,且无运行风险的前提下,能实时监测推力瓦油膜厚度的变化情况,为推力瓦的润滑可靠性及突发故障的原因分析提供了监测依据。

图7 位移传感器安装示意图

图8 传感器布置示意图

2.2.2 推力轴承油膜厚度数据分析

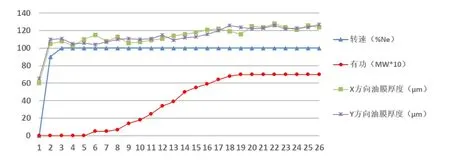

高压油减载系统启动后,在推力瓦面和镜板间形成一个具有一定厚度的油膜,据以往的经验,高压减载系统启动时,最小油膜厚度控制在50μm左右,是足够安全的[3]。如图9所示,机组高压减载系统启动后,推力瓦油膜厚度为60μm左右,满足运行要求;当转速从0上升至100% Ne时,油膜厚度从60μm上升至110μm左右;当机组在额定负荷下运行时,推力瓦进油边油膜厚度稳定在125~135μm之间。

图9 三峡700MW机组开机过程油膜厚度变化趋势图

在推力轴承运行稳定条件下,根据推力轴承润滑计算公式(1),随推力负荷增加,推力瓦出口边最小油膜厚度将减小[3]。在忽略瓦块的变形条件下,油膜厚度在瓦面的分布只与瓦的倾角状态有关[4-5],因此,随推力负荷的增加,推力瓦进出口边油膜厚度将减小。

式中:h为轴瓦出口边最小油膜厚度,单位mm;pφ为负载系数;λ为油液在运行温度下的平均粘度,单位kgf.s/m2;υ为推力轴承平均周速,单位m/s;p为推力总负荷,单位kgf,l为推力瓦周向长度,单位cm;

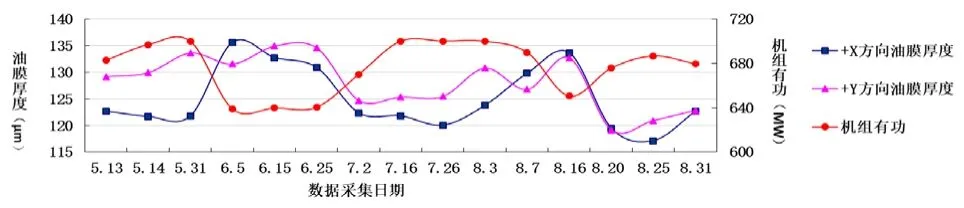

图10为三峡700MW机组负荷与油膜厚度变化关系曲线图。由图可知,推力瓦进口边油膜厚度与机组负荷变化趋势相反,这与公式(1)分析的随负荷增加,油膜厚度将减小的结论一致。实时监测数据表明,机组负荷在640~700MW变化时,油膜厚度变化范围在15μm左右。

图10 三峡700MW机组负荷与油膜厚度变化关系曲线图

2.3 推力瓦受力实时监测系统

ALSTOM机组推力轴承的支撑形式为刚性支柱螺栓形式,推力瓦受力不具有自调节能力,如机组运行时推力瓦受力不均匀,将引起各推力瓦温温差较大,严重时甚至引起烧瓦事故。目前国内外研究者对推力轴承监测的研究主要集中在温度监测上[6],一般温度传感器的传统安装方式是插入到瓦内,实际检测的是瓦体温度而不是瓦面温度,以至温度检测在发生异常情况下存在滞后监视,在发生警报时已酿成重大事故。因此,除了进一步改善瓦温的监测方式外,应对推力瓦受力进行综合监测。

2.3.1 推力瓦受力实时监测方法

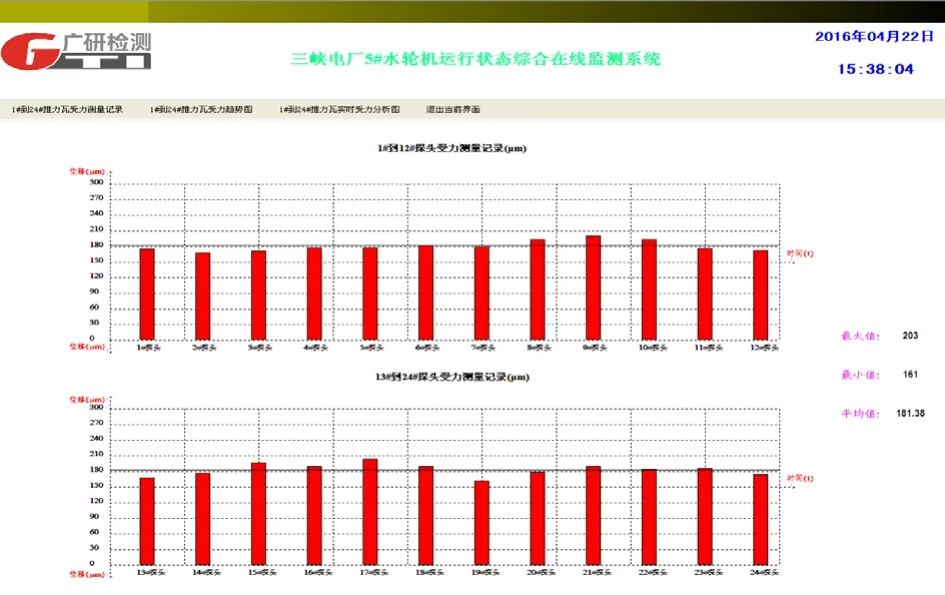

在现有推力轴承受力测量基础条件下,利用原有受力测量传感器,开发专用软件系统与硬件采集器,将受力传感器的监测数据传输到监控机柜,实现对24块推力瓦受力情况的实时连续监测,如图11、图12,结合油液和油膜厚度相关参数在同一软件平台显示,以提高推力轴承诊断分析的准确性和便捷性。

图11 推力瓦受力压缩监测界面

图12 推力瓦受力压缩柱状图

2.3.2 推力受力实时监测数据分析

图13为三峡700MW水轮发电机组在相同水头下,不同负荷时推力瓦受力曲线图。由图可知,在相同水头下,推力瓦受力随机组负荷增加而增大。机组停机时,推力瓦受力压缩值最小,其压缩平均值为121μm,这是由转动部件重量产生的压缩值;机组空载时,推力瓦受力压缩平均值为157μm,比停机时增加36μm;当机组负荷增至640MW时,推力瓦受力压缩平均值为178μm,比停机和空载时压缩平均值分别增加47%和13%;随机组负荷增至额定负荷,推力瓦受力压缩平均值变化不大,在680MW和700MW时,压缩平均值分别为181μm和183μm。

图13 推力瓦受力随机组负荷变化趋势图

3 结语

(1)本文研究的水轮机组润滑油液状态、推力瓦油膜厚度、推力瓦受力状况、有功功率和转速的“集成在线监测系统”,实现了水轮机组多参数状态监测信息的融合,是我国水电行业水轮机组多参数状态监测的集成创新。

(2)油液在线监测系统实现了水轮机组润滑油的黏度、水分、污染度、介电常数及磨损金属颗粒等多信息的集成检测,提供了油液状态信息的采集处理和润滑磨损状态的诊断等功能,保证了水轮机组润滑磨损状态监测的可靠性和及时性。

(3)油膜厚度监测系统能有效实时监测推力瓦油膜厚度的变化情况,为推力瓦的润滑可靠性及突发故障的原因分析提供了依据; 推力瓦受力在线监测实现了对水轮发电机组24块推力瓦受力的集中采集,减轻了设备维护人员工作量,为推力轴承的运行状态提供了直观的数据,为机组检修提供了参考依据。