超级节能型辊道窑炉的设计*

(1 安徽省含山瓷业股份有限公司 安徽 含山 238100)(广东中窑窑业有限公司 广东 佛山 528226)

近年来,我国的陶瓷辊道窑在技术上取得了突飞猛进的发展。辊道窑不管是在长度还是在宽度上都超越了世界上一些著名的窑炉品牌,在国内基本都是国产的辊道窑一统天下,窑炉出口业务更是遍布世界各地。陶瓷窑炉所生产的产品也已经和发达国家窑炉的生产的产品相差无几,有的甚至超过了国外窑炉的产品。笔者对广东中窑窑业有限公司研发的超大产量辊道窑进行详细剖解,以供广大读者参考。广东中窑窑业有限公司是一个有着21年窑炉生产历史的专业窑炉公司,产品遍布世界各地。

1 辊道窑基本参数

1.1 窑炉主要技术参数

辊道窑窑炉主要技术参数如表1所示。

表1 辊道窑窑炉主要技术参数

续表1

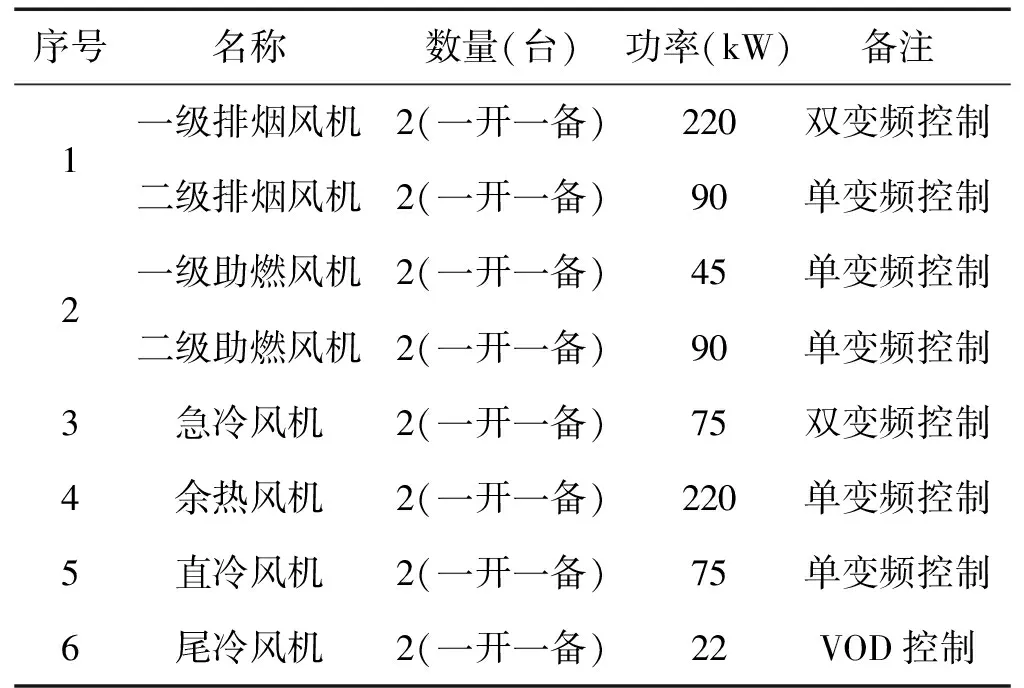

1.2 窑炉风机参数

窑炉风机参数见表2(排烟、余热风机采用水冷型)。

表2 窑炉风机参数

1.3 窑体各段数据

窑体各段数据见表3。

表3 窑体各段数据

2 窑炉基本结构

超大产量辊道窑长度达516.24 m,内宽达3.1 m,产量为40 000 m2/d,为目前全国乃至世界最大产量的通体大理石砖辊道窑。其目前已经在重庆市运行,各项指标达到或超过设计要求。

2.1 预热带

预热带为平吊顶结构,这样会使窑炉截面上、下温差小。预热带辊棒以上窑墙的高度要比辊棒以下窑墙的高度低,同时在预热带窑底设置5道排烟口,这样可保证大部分的烟气通过辊下流动,将烟气中较多的热量传递给砖坯体,以达到节能和减少截面温差的效果。预热带上墙设置2处排烟口,一般只在增大产量时才使用。预热带窑顶只在进窑口附近设置一组排烟口,起到窑炉封闭气幕的作用。窑顶的排烟口设计成“L”型以防止窑炉集灰造成的落渣。

2.2 烧成带前段

窑炉的烧成带也采用平吊顶结构,烧成带前段因坯体在此阶段需要大量的吸热,原设计为烧嘴加密设计,即增加烧嘴在此段设计数量,后经过考虑后认为统一烧嘴的分布,一方面可兼顾框架的标准性,另一方面在控制组分配上也好分配。烧成带前段需要的热量通过加大单只烧嘴的功率实现,由原来4万kal/只提高到5~6万kal/只,这样即可保证加热的需要,也不再需要单独设计框架、控制组等,统一了整个烧成带的设计。

2.3 烧成带后段

烧成带后段,即烧成恒温段。此段采用拱顶结构,这种结构为专利技术,它非常适用于这种大产量超长的宽体辊道窑炉。烧成带后段采用拱顶结构,加大了窑炉截面积,增大了窑炉的空间,减少了高温气体流动的速度,增加了高温气体与坯体的热交换时间,提高了热交换率,最终达到节能的效果。此外拱结构还减少窑顶落渣、提高了窑顶的寿命,减少窑顶的维护成本。此外还从烧成带前段到后段的窑顶上设置多道调节阀板,用以调节窑炉截面的高度,调整窑内流速使窑炉左右两边的温度均匀性提高,同时也减小了截面上、下的温差,使产品受热更加均匀,减少产品的缺陷产生。

2.4 急冷带

烧成带后段到急冷段采用过渡顶,即由拱顶过渡到平顶的平滑结构,单独设计和订制吊顶砖实现这种过渡结构。急冷段采用平吊顶结构,在急冷段通过两边窑墙的冷却管对产品进行快速冷却。急冷带辊上、辊下窑墙都比烧成带后段还要高,这样增大了急冷带的空间,对产品及冷却风的均衡也是有好处的。此外还在急冷段窑顶增加3处抽热口,将产品冷却交换的热风快速地抽出,保证急冷的效果。抽出的热风送至助燃加热,这样助燃风的温度很容易达到300 ℃以上,这样可较大幅度降低能耗。在烧成段与急冷段之间窑顶设置了两道调节板,在辊下设置了两道挡火墙,保证烧成的废气不会干扰到急冷区域。为热风助燃中的含氧量提供了保障。

2.5 缓冷带

缓冷带窑炉的辊上、辊下窑墙都较低,这样使散热减少,达到缓慢降温的效果。在冷却措施上采用隔壁冷却,在辊上使用的材质为304不锈钢管作为隔壁传热的元件,既保证导热效果,又防止落脏。采用隔壁冷却主要是防止抽热风影响到窑内压力的稳定。

2.6 窑尾冷却

窑尾的窑墙同样采用耐火砖进行砌筑,并用保温棉进行保温。这既是为了防止窑体散热,把窑炉的余热用到助燃或干燥窑炉上,提高辊道窑的热效率;同时这样处理又是减少窑体散热对窑炉车间操作温度的影响,特别对夏天的窑炉操作环境有较大的改善。当然窑尾的保温厚度也较烧成带减薄了许多,毕竟冷却带的温度比烧成带要低得多。

窑尾的冷却结构也与以前的通风系统有较大的改变,并取得了专利(后面有专述)。

本窑炉的产量达40 000 m2/d。每平方米全抛釉砖达22~26 kg,这样每天产品的质量约达1 000 t,如果用10 t的汽车拉也需要100辆。这么大的产量就对窑炉提出更严格的要求,为此我公司要在此条窑炉上运用多项新技术和工艺。

3 窑炉新技术

3.1 精密框架制造

3.1.1 框架三维设计

窑炉的框架承载着窑炉上所有的系统,框架的精确制造就是实现超大产量窑炉的基础,为此,我们采用三维设计,对框架的材质、大小、厚度等进行应力分析和重新设计,既要保证其强度也避免材料的浪费。三维设计的框架准确度高、应力分析精确。

3.1.2 框架的锯床切割

为了保证框架设计出的材料能精确地加工出来,我们使用数控锯床对窑炉框架使用各型钢进行切割,切割后的框架型钢长度可精确到±0.1 mm,这比原来使用砂轮切割机的±2 mm精度有了大幅度提高。

3.1.3 机器人焊接技术

为了保证框架的制造精度,我们使用了机械人焊接,将各段框架型钢放入模具内,启动程序,机械人自动焊接(点焊、反面、点焊、反面焊接、再反面焊接直到全部完成),框架自动焊接完成后经检验校准后自动打磨,保证框架外表面的光洁。

3.2 精密传动制造

516.24 m长的窑炉加上窑前干燥等的直线传动距离就超过600 m,为了保证这么长的传动能从窑头安全运行到窑尾,没有极精密的传动是难以做到的,为此我们对超大产量窑炉的传动提出更高的要求。

3.2.1 传动用模块、辊棒用夹套、传动用大角钢

我们在原来数控制车床加工的基础上,再经过磨床的加工,对模块的外圆、辊棒夹套的外圆进行磨削加工,加工精度为±(1~2)丝。传动主轴直径由30 mm加大到35 mm,辊棒夹套轴由20 mm加大到25 mm,这样保证了传动运行的平稳与强度。

3.2.2 传动用钢棒、陶瓷辊棒再校准加工技术

为了保证窑炉能够将产品从500多m的窑头安全运行到窑尾,对传动用的钢棒和陶瓷辊棒进行再次加工是必不可少的。为此我们精选了传动用的钢棒和陶瓷辊棒,经过再抽样打磨加工后它们精度控制范围符合以下标准:

1)辊棒套筒的同心度: ≤ 0.5 mm(靠尺、百分表);

2)辊棒的大小头: ≤ 0.5 mm(游标卡尺);

3)辊棒的直线度:5点打表0.7‰(距棒端65 mm处打表(百分表)≤0.5 mm;600 mm处≤1.5 mm,中心处≤2.3 mm纵向传动水平误差:≤1 mm(水平仪));

4)纵向传动水平误差: ≤1 mm(水平仪)。

经过以上措施,这条内宽3.1 m,长度516.24 m,日产40 000 m2以上的800 mm×800 mm规格全抛釉砖超大产量节能型辊道窑,窑尾中心出砖偏差≤20 mm,防止了宽体窑出砖变形。

3.3 空/燃比例控制技术

空/燃比例控制技术是一项成熟的技术,它广泛应用在其它工业窑炉上如退火炉、加热炉、日用陶瓷窑炉、卫生洁具隧道窑炉上,节能效果特别显著。原来墙、地砖的生产大多使用发生炉煤气,煤气的成分复杂,含杂质多,很容易造成管道或阀门的堵塞,所以空/燃比例控制技术几乎没有用在煤气作燃料的墙、地砖生产线上。近年来随着环保力度的加强,天然气作为燃料越来越多的用在墙、地砖等建筑陶瓷辊道窑上。它的最重要控制原理就是用温度来控制助燃执行器的开度,从而控制助燃风进入烧嘴的量,再由助燃风的压力来控制燃气进入烧嘴的量。空/燃比例阀在这个控制过程中始终使进行烧嘴的空与燃气的比值为一恒定的量(如1∶11即1 m3天然气需要11 m3空气),这样就保证了燃气能充分燃烧,同时也减少了废气的产生。原来控制方式中只用温度来控制燃气的量,而助燃风量不受自动控制,温度波动时很容易造成燃气不能充分燃烧或空气过量地进入烧嘴,降低了燃烧的效率。

图1 空/燃比例控制原理图Fig.1 Air/fuel ratio control schematic

3.4 高温助燃加热技术

利用窑炉产品带出的废热对助燃风进行加热可显著提高窑炉的热效率,提高节能效果。经简单计算即可得出以下结论:

当窑炉烧成温度为1 200 ℃时,助燃风由20 ℃提高到300 ℃以上时,可减少23.7%的助燃风加热的能耗。综合考虑提高助燃风温度为250 ℃,至少节能10%以上(考虑到体积密度)。为此我们从两处引入热风进行助燃:一是急冷处,二是缓冷处。

窑炉的节能效果见表4。

表4 窑炉节能效果

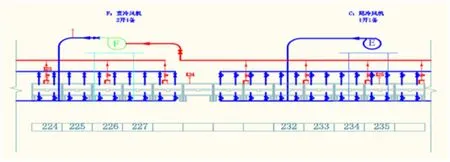

3.4.1 急冷段引入热风助燃

急冷段的热风温度高,最高可达1 000 ℃以上,我们在此引入少量的急冷处换出的热风就能大幅度地提高助燃风的温度,同时在此段引出少量热风也不会影响此段的窑内压力平衡,急冷区通往B2风机的管路见图2。

图2 急冷段换热风引入热风助燃原理图Fig.2 Quenching section heat exchange wind introduction hot air combustion control schematic

3.4.2 缓冷带引入热风助燃

缓冷带的热风除送去干燥还用于热风助燃。缓冷带换出的热风与急冷带抽出的热风相配合,温度很容易达到350 ℃以上,为此我们在急冷带附近设置2道配冷风口,调节助燃的热风为250 ℃左右(调节方式为自动蝶阀调节),这样即保证热风助燃充分燃烧的效果,又使烧嘴不容易脱火(助燃温度太高时,助燃流速较快,烧嘴容易脱火)。

图3 缓冷段换热风引入热风助燃原理图Fig.3 Slow cooling section heat exchange wind introduction hot air combustion combustion schematic

3.5 窑炉大数据的运用

本窑炉的控制系统除用原有的DCS控制系统外,还增加了大数据管理系统。它能够实现对耗气量、用电量的实时监控和统计,可分别对窑炉的实时能耗、每天能耗、每月的能耗进行统计的监控;能够实现空、疏窑等自动进行降温与升温操作;能够将各烧成曲线对应于各物料配方,减少对操作管理人员的依赖;能够对各种窑炉数据进行存储与管理等。

4 新材料运用技术

4.1 泡沫陶瓷

它以粉煤灰、煤矸石、陶瓷废砖等工业废料作为主要原料,采用先进的生产工艺和发泡技术,经过1 200 ℃高温焙烧而成的高气孔率的闭孔陶瓷材料。它具有以下特点:

1)低密度。密度最低为164 kg/m3;

2)热传导率低。发泡陶瓷保温板导热系数仅为0.064 W/m·K(轻质粘土砖为: 0.35 W/m·K );

3)抗压强度。0.9~1.0 MPa;

4)抗弯强度。0.16 MPa;

5)耐酸碱。抗腐蚀,在热胀冷缩及阳光下曝晒、冷热剧变、风雨交加环境下不变形、不开裂、性能稳定;

6)易切割。施工方便,可随意切割,大大缩短施工周期。

所以泡沫陶瓷运用在窑炉砌筑上,特别是作保温材料具有很多的优势。为此我公司将这种新材料运用辊道窑的窑底保温上,取得了很好的效果。其计算结果:通常结构的窑底散热为1 308 W/m2;采用泡沫陶瓷材料的窑底散热337 W/m2。计算结果证明这种泡沫陶瓷材料保温的优越性。

图4 泡沫陶瓷与常规保温砖散热比较图Fig.4 Comparison of heat dissipation between foam ceramics and conventional insulation bricks

4.2 纳米保温板

纳米保温板是基于纳米微孔原理(microporous)研制而成的纳米绝热板,主要成分为纳米级硅酸钛(Ti2Si2O5)等无机粉末经特殊工艺及专用粘结剂结合而成。具有常温下比静止空气还低的导热系数,是一种迄今为止绝热性能最好的一种固体隔热材料。它有以下特点:

1)导热系数低,保温性能是传动材料的3~4倍;

近6年国内信息素养主题研究期刊虽然数量层面上不少,但从进入核心期刊行列的情况来说,还有待于提高,特别是国内国家级报纸几乎看不到对此主题的报道,这个现象值得反思,期待今后更多的高水平期刊、国内报纸积极刊载该主题研究成果,从而有助于推进该主题研究拓展化。

2)高温性能好,可长期使用在1 000 ℃以下,收缩率小于2%;

3)热工性能好,蓄热量低,抗热震,400 ℃时,导热系数为0.025 W/m·K;

4)健康环保,无毒无害,符合国家环保要求;

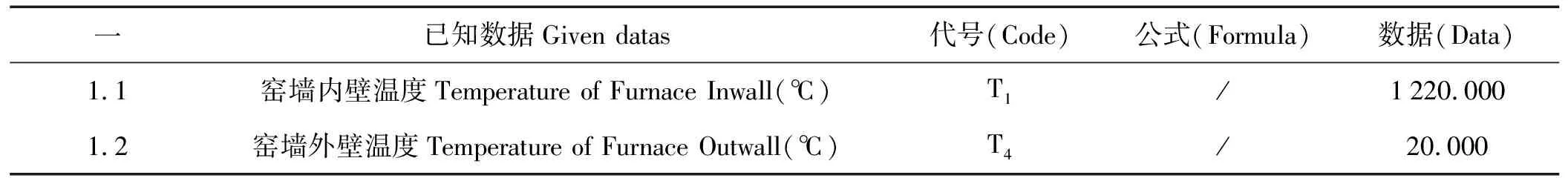

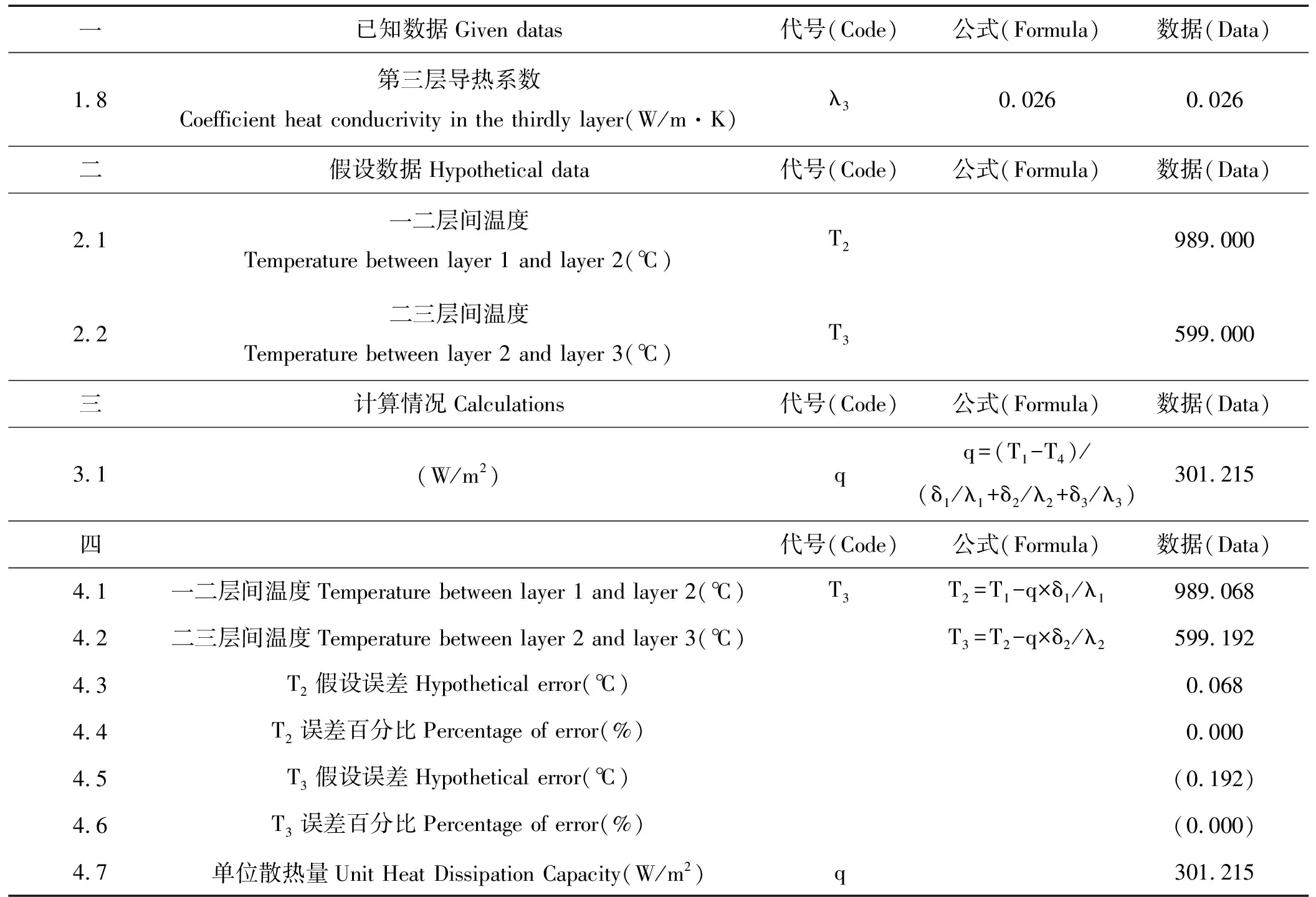

5)我们将此种进口板用在辊道窑的窑墙上,保温效果很好,窑炉的外表升温小于35 ℃。表4、表5为热量计算公式。

表4 窑墙导热计算公式(1220~20 ℃)(常规保温)

续表4

表5 窑墙导热计算公式(1220~20 ℃)(纳米板保温)

续表5

通过计算得出烧成带窑墙常规保温热量损失为452.9 W/m2;烧成带窑墙用纳米板保温热量损失为301.2 W/m2,减少幅度33%;

以L=500 m,内宽为3.1 m窑辊道窑为例(200 m高温段),窑墙高1.044 m。

节能:(452-301)×200(高温长)×1.044(窑内宽)×2(边)=151×417.6=63 057 W·h,约为63 kW·h。1 kW·h=860 kcal,63×860/8 500×24×360×3=165 217元(24:每天24 h;360:每年360 d;3:3元/m3天然气。

计算得出:年节能费用16万元左右。

5 结语

窑炉的制造安装是一项系统工程,它涉及多行业、多工种,特别是交叉作业多,制造、安装、调试过程中要特别注意安全方面的事宜。目前新形势下的新技术、新材料不断涌现,也为我们提高窑炉行业节能环保的指标提供了保障条件。本窑炉从开工到投产仅用了90 d左右,窑炉出砖整齐、产量大、质量好,优等品率一直保持在97%左右,能耗为1.58 m3/m2,产量稳定在42 000 m2/d。与同等规模产量窑炉相比减少人员40人左右。投产只有几个月取得了很好的经济效益,得到了客户的好评。