CuCe-Ox催化剂表面物种对CO催化氧化性能影响

李粉吉,徐利斯,宋忠贤,张秋林,夏福婷,,庞鹏飞,彭金辉

(1.云南民族大学 云南省高校民族地区资源清洁转化重点实验室,云南 昆明 650500;2.昆明理工大学 环境科学与工程学院,云南 昆明 650093;3.昆明理工大学 省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093;4.昆明理工大学 冶金与能源工程学院,云南 昆明 650093)

低浓度CO作为一种有毒有害气体广泛存在于汽车尾气、公路隧道、工业废气中和室内环境空气中,并受到广泛的关注[1-2].目前CO净化方法主要有甲烷化法、变压吸附法、水煤气变换法、铜氨溶液吸收法和高效催化氧化法等,其中催化氧化法因其对CO的净化效率高、运行成本低、无二次污染等问题成为当前低浓度CO污染消除研究的热点[3-6].而CO高效催化氧化的关键是高效催化剂的研发.

目前,CO催化氧化的催化剂主要有贵金属和非贵金属催化剂2种.其中贵金属催化剂由于其较好的催化活性和稳定性而被广泛应用于CO催化氧化反应.但也因为贵金属价格昂贵,减少贵金属催化剂中贵金属的含量或者寻找一些非贵金属催化剂来替代贵金属催化剂成为了CO催化氧化研究的重点.Goodman等[7]的研究发现CO在Pd(100)上的催化氧化活性大大提高.铂、钌、铑、钯等贵金属负载的CeO2、Al2O3、MnOx、CeO2-ZrO2、沸石(A型沸石、丝光沸石)等催化剂也在CO催化氧化反应中表现出来优异的催化活性[8-10].近年来,成本较低的非贵金属催化剂也受到越来越多的关注.研究较多的非贵金属催化剂有Fe、Mn、Cu、 Ni、Co的单金属氧化物和复合金属氧化物.其中Cu基催化剂因其具有优越的CO催化氧化性能被广泛研究[11-14].Mrabet等[15]采用一锅法制备了CuCe-Ox催化剂,研究发现CuO和CeO2颗粒的高分散及其相互作用是CuCe-Ox催化剂具有高CO低温氧化活性的主要原因.Mai等[16]研究了不同Cu含量和不同焙烧温度对CuCe-Ox催化氧化CO性能的影响,结果表明,掺杂铜能抑制CeO2晶体的生长,从而获得具有高比表面积和大孔体积的超细纳米复合材料,进而影响催化剂的CO氧化活性.Jia等[17]研究了采用浸渍法制备的Ce1-xCuxO2-δ催化剂催化氧化CO,结果发现催化剂活性与CuO和Ce1-xCuxO2-δ的协同作用密切相关:表面CuO颗粒提供CO化学吸附的位点,Ce1-xCuxO2-δ固溶体促进氧的活化.由此可知,催化剂的物理性质与其制备方法、Cu含量和不同焙烧温度等因素密切相关.因此,可以通过加入不同的沉淀剂,研究了CuCe-Ox催化剂表面物种在催化氧化CO中的作用机制.虽然Liu等[18]研究了不同沉淀剂(碳酸铵和碳酸钠)对CuCe-Ox催化剂催化氧化CO的影响,并未对其表面物种在催化氧化CO过程中的作用进行详细解析.此外,采用不同的沉淀剂将导致CuCe-Ox催化剂不同的表面物种或活性组分的存在形式,因此,仍需进一步对CuCe-Ox催化剂催化氧化CO进行深入的研究.

综上所述,为了进一步探索CuCe-Ox催化剂在CO催化氧化领域的应用,本研究分别考察了氨水,草酸、碳酸铵沉淀剂对共沉淀法制备的CuCe-Ox催化剂对CO催化氧化性能的影响,通过一些表征手段来研究催化剂的结构和理化性质.

1 实验部分

1.1 实验仪器

烧杯;玻璃棒;瓷坩埚(焙烧时使用);恒温加热磁力搅拌器,型号:DF-101S;电子分析天平,型号:JJ124BC;循环水式真空泵;电热鼓风干燥箱,型号:101型;电热恒温水浴锅,型号:HH-zkb;石英反应管,4/6 mm(内/外径);马弗炉,型号:SX4-5-13;粉末压片机;全自动比表面及孔隙度分析仪,型号:ASAP2020;筛子;气相色谱仪(GC-TCD),型号:GC9750;透射电子显微电镜(TEM,型号:TecnaiG220;X射线衍射仪(XRD,型号:D-8Advance;X线电子能谱仪(XPS,5000versaprobe-Ⅱ.

1.2 催化剂制备

分别称取化学计量的Ce(NO3)3·6H2O和Cu(NO3)2·3H2O 3份,溶于200 mL去离子水中,接着边搅拌边缓慢加入沉淀剂(分别为氨水、草酸或碳酸铵)进行沉淀,待沉淀完全后,在60 ℃水浴锅中搅拌6 h,冷却至室温后过滤,用去离子水洗涤数次,然后放置烘箱内60 ℃烘12 h,在温度为500 ℃下焙烧4 h,制备得到不同沉淀剂沉淀得到的CuCe-Ox催化剂(Cu的摩尔含量为20%),以沉淀剂为氨水、草酸、碳酸铵制得的催化剂分别用CuCe-A、CuCe-O、CuCe-S表示.

1.3 催化剂表征

在Bruker D8 Advance衍射仪上进行样品的X衍射分析,工作电压和工作电流分别为40 kV和 40 mA,入射光源为铜靶,入射波长为1.540 nm.扫描速率为0.03 °/s,2θ扫描区间为10~70°.

在TristarⅡ3020系统上测量BET比表面积.测试前,先将样品在300 ℃的真空条件下预处理3 h,接下来对CuCe-Ox催化剂进行N2等温吸脱附的测试,测试条件为液氮-196 ℃.最后用Barrett-Joyner-Halenda(BJH)公式计算得到样品的孔径分布及吸脱附曲线.

在XSAM-800型Scanning X-ray Microprobe能谱仪上进行X射线光电子能谱(XPS)表征,所需靶材为高压Al靶,分析室的压力为10-9Pa,参照标准为表面沉积碳C1s(284.8 eV)的结合能.通过XPSPeakFit4.0(AISN Software Inc.)软件分析可获得各表面物种的峰面积和半峰宽(FWHW).

在自制TPR的微型装置上进行H2程序升温还原(H2-TPR)测试.取30 mg催化剂粉末样品置于石英管中,测试前先在400 ℃高纯氮气下吹扫活化40 min.活化完成后冷却至80 ℃,随后在H2/Ar(5 vol% H2,30 mL/min)气氛下程序升温,升温速率为8 ℃/min,TCD检测H2消耗.

1.4 催化剂活性评价

采用CO低温催化氧化反应来评价CuCe-A、CuCe-O、CuCe-S系列催化剂的活性及稳定性.CO的催化氧化反应在内径为4 mm的石英反应器和微型固定床连续流动进行.首先将催化剂进行压片处理,为了使得气体能够很容易穿过,催化剂粒径大小为177~250 μm(过筛0.180~0.250 mm),催化剂的用量大约为每次75 mg,测试时需要把高纯石英棉填充在石英管内催化剂床层的两端.活性测试在大气压下50~200 ℃温度范围内进行.催化剂先在有O2条件下活化1 h,活化温度为 300 ℃,自然冷却到室温后对其通入原料气进行CO催化氧化的反应活性及稳定性测试.混合气体的组成为10%的O2,1%的CO,平衡气为N2,空速为:24 000 h-1,气体流量为30 mL/min,反应后混合气中CO的浓度使用福立GC-9790型气相色谱仪检测进行检测.气体浓度在每个测试温度稳定30 min后再记录.

CO转化率按下式计算

其中,xCO为CO转化率,[CO]in为反应器入口CO的浓度,[CO]out为反应器出口CO的浓度.

2 结果与讨论

2.1 XRD分析

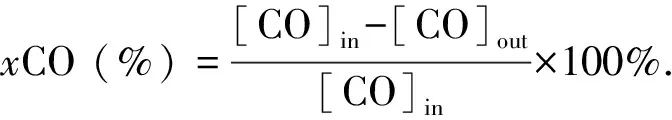

图1为分别以不同的沉淀剂制得的催化剂的XRD图.由图可知3种催化剂均表现出典型的单斜晶相CuO的衍射峰和立方相CeO2的衍射峰[19].比较三者的X射线衍射峰可见CuO和CeO2的衍射峰强度最大的是CuCe-O,其次是CuCe-S,CuCe-A的强度最弱.由此可知:以氨水为沉淀剂制得的催化剂中CeO2和CuO的结晶度是最低的.进而可以推断以氨水为沉淀剂更有利于催化剂表面活性组分的分散.

2.2 氮气吸脱附测试

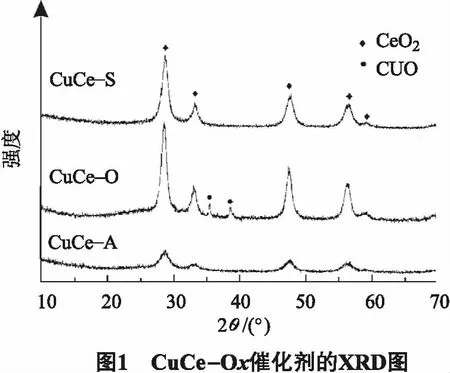

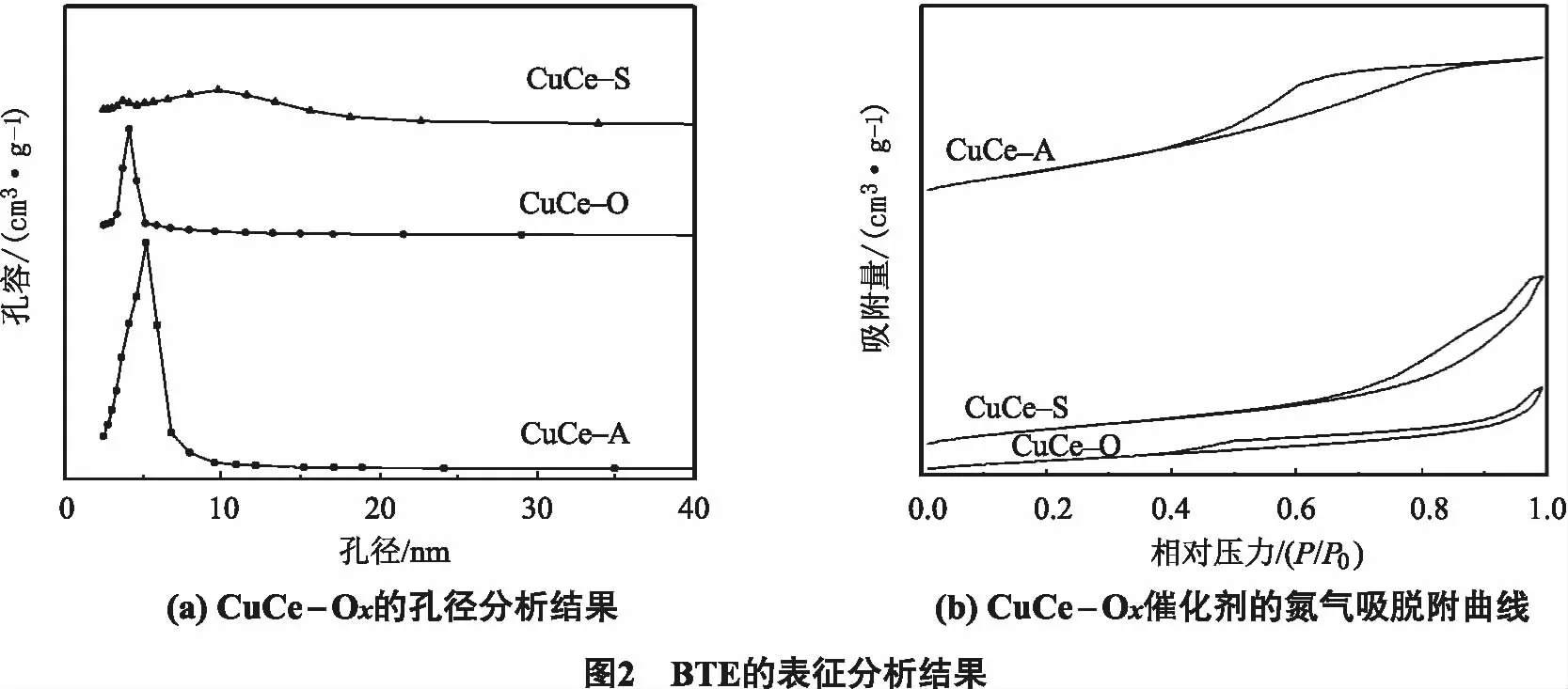

样品BET的表征分析结果如图2和表1所示.图2(a)为3种催化剂的孔径分布曲线,可见本文所研究的CuCe-Ox系列催化剂的孔径大约为2~40 nm,且主要集中分布在2~20 nm处.如图2(b)所示,制备的CuCe-Ox系列催化剂的氮气吸脱附曲线呈IUPACIV型[20].其中以氨水为沉淀剂制得的催化剂迟滞回归线呈H2型,表明该催化剂表现为孔径分布较窄的介孔结构,且各样品滞回环的脱附曲线下降较为平缓,说明各样品中存在圆柱形孔结构[21].分别以草酸和碳酸铵为沉淀剂制得的催化剂样品迟滞回归线呈H4型,表明二者均是由狭缝孔构成的介孔结构.从表1中可以看出在这3种催化剂样品中,比表面积最大的是以氨水为沉淀剂的催化剂样品,为150.9 m2/g,其次是CuCe-S催化剂样品,为112.1 m2/g,比表面积最小的是CuCe-O样品.由此可知,不同的沉淀剂可导致不同的介孔结构和比表面积,以氨水为沉淀剂制备的催化剂具有较大的孔结构,这有利于反应气体的传质过程,促进其催化活性.

表1 CuCe-Ox的比表面积(SSA)、孔容和孔径

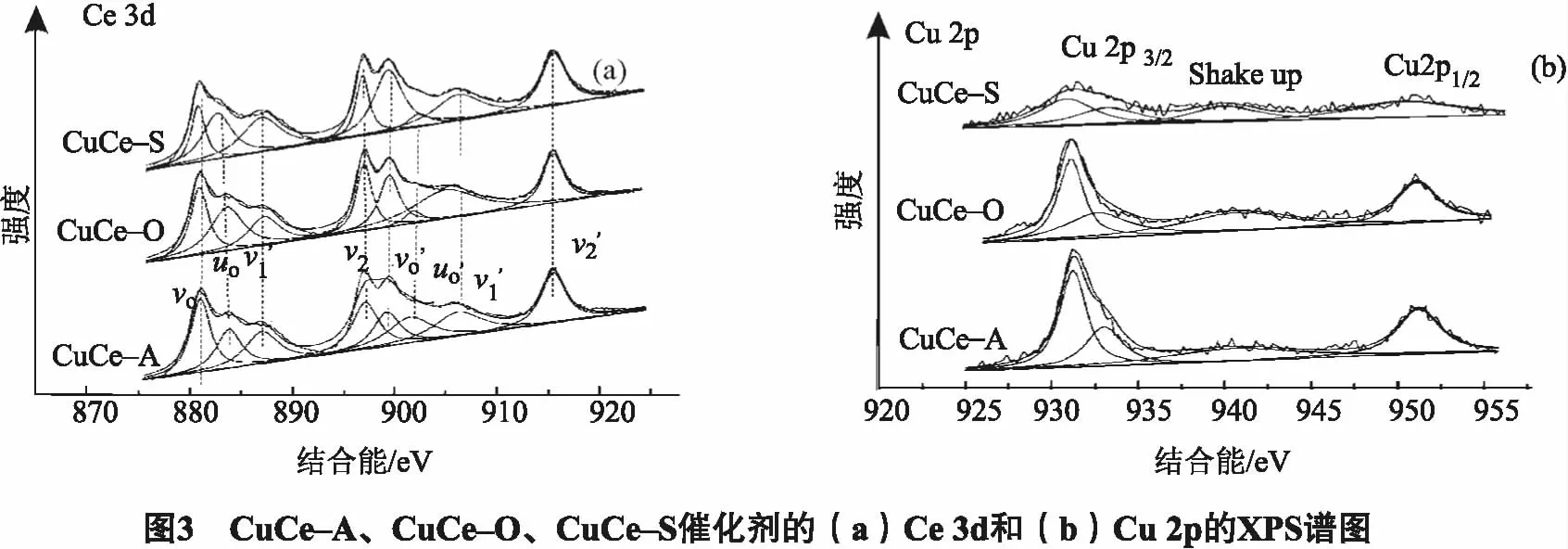

2.3 XPS分析

为了考察催化剂上的活性组分对元素化合价的影响,用X线光电子能谱(XPS)来检测样品表面元素的化学价态.图3(a)图为催化剂的Ce 3d谱图,(b)图为催化剂的Cu 2p谱图,如图所示,Ce 3d光电子能谱图中Ce4+3d3/2(v′)和Ce4+3d5/2(v)电子结合分别为v0′(899.4 eV),v1′ (906.4 eV)和v2′ (915.3 eV)和v0(881.0 eV),v1(887.2 eV)和v2(897.2 eV),而在u0′ 901.6 eV)和u0(883.9 eV)的结合能分别为Ce3+3d3/2和Ce3+3d5/2结合能,表明催化剂表面存在Ce3+物种[22-23].而Ce3+的存在易于在催化剂表面形成Ce3+/ Ce4+氧化还原电对,进而在催化剂表面形成大量氧空,而氧空位有利于催化剂捕捉活化气相氧产生活性氧,活性氧可促进CO的催化氧化.从图3(b)中可得知,3个样品在结合能从931.1~933.0 eV都有1个主要的Cu 2p3/2峰,CuCe-A样品的峰强度较大,CuCe-S的Cu 2p3/2峰强度较小,峰形比较平缓.951.8 eV 1个强度较弱的Cu 2p1/2峰.由图3(b)中933.5 eV的Cu 2p结合能峰及941 eV附近的卫星峰存在表明,催化剂中均存在Cu2+;而在931.6 eV的Cu 2p结合能峰表明催化剂中同时存在低价态的Cu物种[24-25].由此可见CuCe-A、CuCe-O和CuCe-S 3种催化剂表面的Cu物种以多价态形式存在.此外,从峰面积大概可以推测出,以氨水为沉淀剂制得的催化剂(CuCe-A)中低价态的Cu物种的含量最高,其次是以草酸为沉淀剂制备的催化剂.结合活性分析结果可以推断出CuO物种对CO催化氧化的贡献更大,因此活性最好.

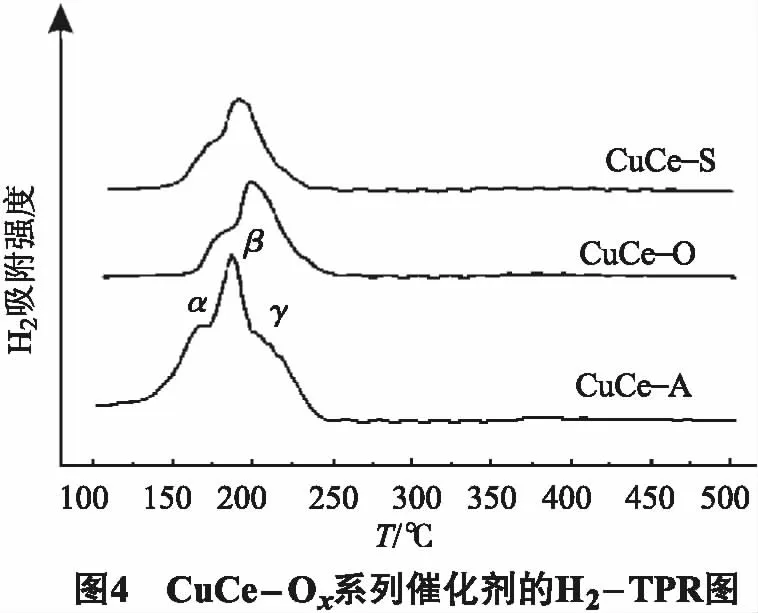

2.4 H2-TPR分析

图4为催化剂样品的H2-TPR结果.由图4可知,使用不同的沉淀剂制得的样品图中在低温区(150~180 ℃)出现1个低温还原峰(α),在温度为180~200 ℃区间有1个较高温还原峰(β).低温还原峰的形成可归结为高分散的且与CeO2发生强相互协同作用的CuO的还原,而与CeO2协同作用较弱的Cu2+的还原则形成了β峰.此外, CuCe-A样品在200 ℃附近还出现了1个γ峰,此峰的形成则缘于与CeO2不存在协同作用的结晶相CuO颗粒的还原[26].由图4可知,CuCe-O和CuCe-S的还原温度比CuCe-A样品的还原温度高,说明在采用氨水做沉淀剂的催化剂样品CuCe-A中,CuO与CeO2之间有更强的相互作用,且含有更多高分散的CuO物种.而对CO的催化氧化起主要作用的也正是这部分CuO物种,这与活性测试结果相符合.

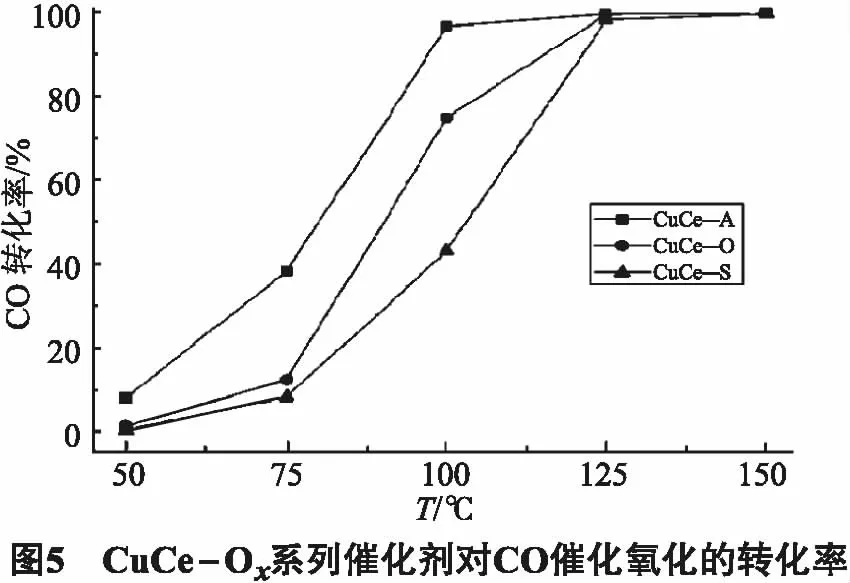

2.5 催化剂活性评价结果

CuCe-Ox系列催化剂对CO催化氧化的转化率曲线如图5所示.由图可见随着反应温度的升高,3种催化剂的活性均逐渐增强.测试时我们可发现在所有催化剂下,CO的转化率在温度为125 ℃时都接近于100%.3种沉淀剂制备的CuCe-Ox系列催化剂在低温区展现出差异很大的CO转化率.在75 ℃和100 ℃时,CuCe-A催化剂CO的转化率分别达到38.3%和96.8%.然而,CuCe-O在相同的温度点上仅仅为12.4%,8.3%, CuCe-S在相同的温度点上为74.9%,43.1%.由此可知,以氨水为沉淀剂制备的CuCe-A催化剂具有最佳的氧化CO的性能.

3 结语

文中重点研究了不同沉淀剂对CuCe-Ox催化剂上CO催化氧化性能的影响.研究表明,采用不同的沉淀剂制备的CuCe-Ox催化剂对其CO催化氧化性能影响明显,其中以氨水为沉淀剂制备的催化剂CO催化氧化活性最佳,CO在100 ℃时几乎完全转化.而表征结果表明,以氨水为沉淀剂制备的CuCe-Ox催化剂结晶度最低,晶粒尺寸最小,活性物种CuO分散最佳.而且催化剂中CuO和CeO2之间存在较强的相互作用,进而稳定活性CuO物种,增强了催化剂表面对CO活化能力,增强了CuCe-Ox催化剂上CO催化氧化活性.

——庆祝中国共产党成立一百周年贵金属纪念币展