耐硫化氢微囊压井液在普光低压气井修井中应用

, , ,, ,.

(1.中国石油化工股份有限公司中原油田分公司,河南濮阳 457001;2.中国石油大学(北京)石油天然气工程学院,北京 102249)

普光气田是我国大型高含硫碳酸盐岩气田之一,勘探开发初期由于对高含硫化氢气井开发技术和认识的不足,在硫化氢的作用下,出现套管穿孔、水泥环出现裂缝等现象,高含硫化氢气体窜出严重,无法进行安全生产,甚至导致弃井[1]。加之“5·12”汶川大地震诱导了下三叠统嘉陵江组膏盐层发生剧烈的蠕变,致使数十口气井的生产套管在较短时间内[2]发生了不同程度的变形,采气配套等设备无法下入井内。气井无法生产造成经济损失和有毒气体对于人身安全的潜在威胁都迫使现场亟须修井作业以满足安全生产的需要[3]。

修井的关键在于压井液,性能优良的压井液为修井提供了安全的作业环境。普光气井生产到中、后期时,地层能量已经严重衰减,在多个地质构造上,地层压力已低于清水液柱压力[4],因此控制漏失保护储层问题仍待解决。同时硫化氢进入压井液会给压井过程带来严重的安全隐患[5]。

因此,解决普光特殊修井作业环境下的防漏问题,消除高浓度硫化氢对压井液的影响,需要用创新的思想,即把看似不能调和的问题一体化考虑[6],不仅能够保证安全作业,最大限度地保护储层,而且为普光气田这一类高含硫低压易漏失气井修井作业提供借鉴。

1 压井液的难点和对策

普光低压气井进行修井作业存在很多困难,为了安全完成修井工作,保护油气层,确保修井后能够正常恢复生产,需要综合对以下方面进行考虑从而提出针对性的对策。

1.1 压井液难点

(1)压井液封堵各类漏失通道且封堵强度高。普光地层为碳酸盐岩储层,裂缝[7]、溶孔[8]发育,渗流通道类型多样、非均质性强,通过大规模储层改造增加裂缝宽度,实现天然裂缝和溶蚀孔洞的有效沟通[9]。并且普光主体气井生产中后期地层压力系数降至0.584~0.761,有些井甚至更低,导致压井液漏失严重、用量大、费用增加、作业难度与风险相对较高。

(2)压井液抗硫化氢稳定性强。普光气藏具有显著的高含硫特征,H2S平均含量达到14.96%,而且CO2的平均含量也达到了8.20%。大量H2S进入压井液后,会使压井液变稠、pH值下降,导致其使用性能不佳。

(3)压井液抗高温稳定性强。普光气井储层平均埋藏深度达5 974 m,地层温度高达130 ℃,长时间压井过程中压井液的稳定性、滤失性以及处理剂消耗量等方面难以满足要求。

1.2 压井液对策

1.2.1 针对普光地质特征对比选择压井液体系

常用清水或活性水压井,施工作业过程中吊灌一定量的压井液[10]。受吊灌量、吊灌速度等因素影响,压井液液柱压力与地层压力之间的平衡难以控制,极易漏失影响产能恢复[11],甚至无法建立有效循环导致井喷。

商品油或稠化油、反向乳化液等烃基压井液虽然密度低、油层保护效果好,但是成本高,对环境污染严重[12]。

针对气井低压提出采用以降低液柱压力实现漏失控制的泡沫压井液,应用于中原油田解决了低压气井的压井液漏失控制及产能保护[13]。但在高温高压条件下常规泡沫没有足够的稳定性来阻止液体的漏失,并且在油管移动时其液膜修复能力弱,在高温高矿化度水中会很快失水收缩[14]。

三相泡沫[15]、凝胶泡沫[16]较普通泡沫提高了泡沫的稳定性。但是三相泡沫中的固相进入地层后,会对地层造成严重伤害。凝胶泡沫的稳定性和破胶性能存在着矛盾,破胶性能好,泡沫的稳定性差;泡沫稳定性好时,破胶就会不彻底。

提高地层承压能力实现漏失控制的屏蔽暂堵型压井液可用于低压易漏失气井[17]。应用冷冻胶体[18]、凝胶[19]、冻胶[20]等多种暂堵剂,形成一道屏障[21],可有效减弱或隔离井筒与地层的连通程度。成本高、起下管柱阻力大、暂堵剂返排不彻底等因素限制其应用推广。

绒囊流体是在“模糊封堵机理”指导下为封堵漏失地层而开发的仿生流体[22],通过堆积、拉抻、填塞封堵地层渗流通道[23],已成功应用于钻完井作业防漏堵漏[24]。绒囊流体的修井应用同样广泛[25],现场施工工艺可据具体情况而换[26],施工时不但能封堵不同尺度、不同类型的地层,提高地层承压能力,同时可以控制体系降解时间利于复产。无固相低密度绒囊既能在修井作业所需时间内保持稳定保护储层,作业结束后易降解或返排,又能封堵地层实现暂堵,因此绒囊能够解决普光气井的修井需求。但绒囊流体以往大多应用井深在3 700 m以内,对于5 000 m以上的深井,以及高含硫气井的应用效果尚未得到印证。因此需针对普光高温高含硫特征对绒囊压井液进行性能优化。

1.2.2 优选与绒囊配伍性良好的除硫剂

目前对H2S的处理方法根据除硫剂相态可分为干法和湿法脱硫。活性炭法[27]、膜分离法[28]、分子筛法[29]、水合物法[30]等干法主要用于产出天然气阶段的地面脱硫,无法解决井筒与地层内H2S对压井液性能的影响。铜、铁、锌三类化合物除硫剂[31]在钻含硫化氢井中应用广泛。随着环保要求提高,二价铁的糖类衍生物应运而生[32]。

湿法可分为物理吸收法、化学吸收法、化学—物理吸收法与直接氧化吸收法[33]。物理吸收法中常用甲醇吸收硫化氢等酸性气体,但反应条件要求低温(-40~-50 ℃),且甲醇有毒[34],因此不宜采用。化学吸收法是天然气处理中最为常见的方法。根据弱碱性溶液的不同又分为碱法(常用NaOH、Na2CO3)和醇胺法(DEA、DGA、DIPA、MDEA等)。化学—物理混合溶剂成本通常比醇胺类要高,故不予考虑。三嗪类化合物作为化学除硫剂,主要适用于H2S含量较低的油气田[35]。普光用双氧水、次氯酸钠[36]对产出水进行脱硫处理,但其化学性质极不稳定,井下高温条件极易分解。单宁、木质素、栲胶等天然产物作为除硫剂的湿式氧化法早有报道。

1.2.3 提高绒囊抗温能力以适应普光地层温度

针对普光地层温度高达130 ℃、压井液抗温性能亟须提高的难点,一是采用抗高温发泡剂、稳泡剂的方法,但此类处理剂较常用压井液发泡剂价格昂贵,提高了压井成本[37];二是在现有压井液基础上,通过加入抗高温保护剂。结合现场具体情况,采用抗高温保护剂提高流体抗温能力是一种经济可行的方法。

综上,绒囊体系基础上,搭配应用成熟的高温保护剂,室内试验优选出与绒囊体系配伍的除硫剂,形成耐硫化氢压井液来解决普光气田压井难题是一条可行之路。

2 室内试验

2.1 除硫剂的优选

室内通过测定通入一定时间硫化氢后压井液体系中硫离子的浓度来评价绒囊与8种除硫剂混合形成的体系的除硫能力,测定体系气泡粒径变化与流变参数变化评价其配伍性,优选出与绒囊配伍性良好的除硫剂。确定耐硫化氢压井液配方后评价其在含硫化氢、高温条件下的稳定性及岩心含裂缝条件下的封堵性。

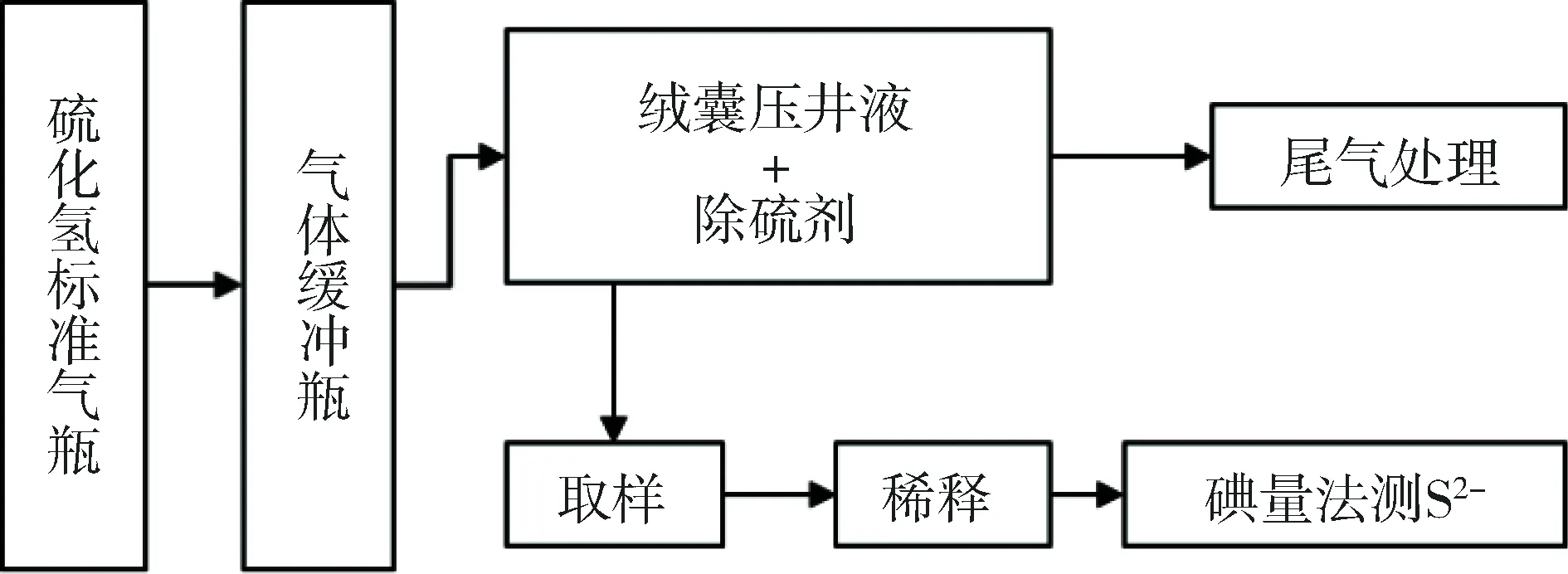

2.1.1 除硫能力测量

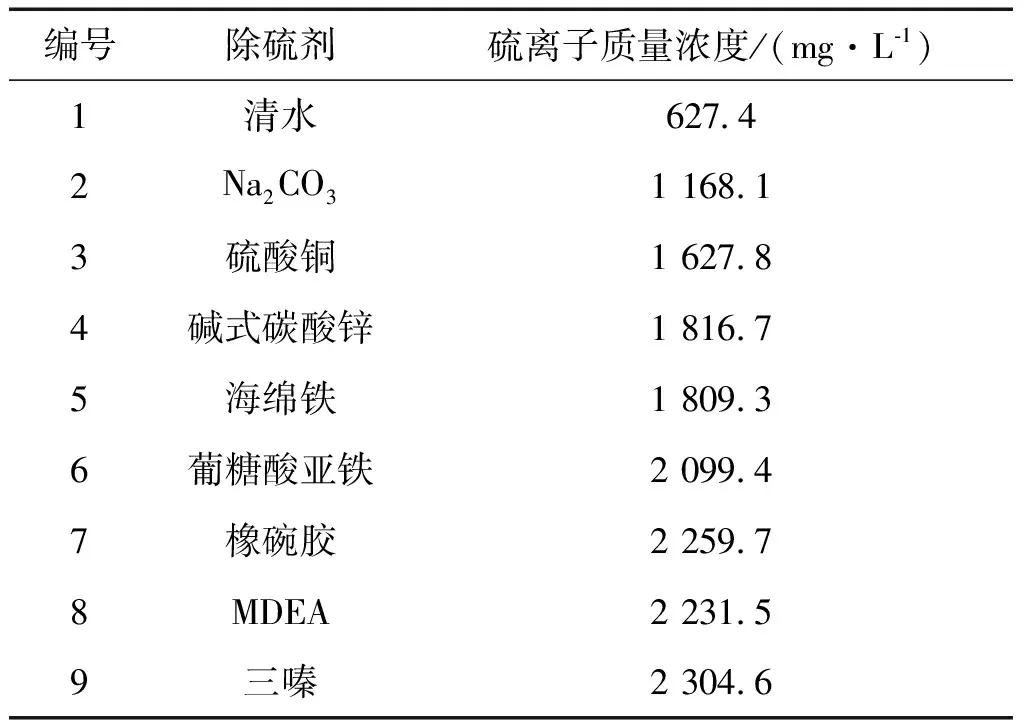

按图1方式连接,标准气瓶中的H2S持续通入加有1%除硫剂的压井液60 min后,取压井液样品稀释后用碘量法测量压井液液中S2-的含量,硫离子测量结果见表1。

图1 压井液吸收H2S气体试验流程示意Fig.1 Diagram of well killing fluid absorbing H2S experimental

编号除硫剂硫离子质量浓度/(mg·L-1)1清水627.42Na2CO31 168.13硫酸铜1 627.84碱式碳酸锌1 816.75海绵铁1 809.36葡糖酸亚铁2 099.47橡碗胶2 259.78MDEA2 231.59三嗪2 304.6

由表1可看出,1#~5#压井液除硫能力弱于6#~9#压井液。

2.1.2 气泡粒径测量

气泡背射光强指标随着气泡平均粒径变小而增强[38],气泡粒径降低有利于气泡稳定[39],因此气泡粒径及其变化可用于衡量体系的稳定性[40]。筛选出6#~9#除硫剂后,利用红外线稳定性测试仪(Turbiscan)测定6#、7#、8#、9#压井液背射光强等指标,得出4种压井液中气泡粒径随时间变化的规律,从而考察6#~9#除硫剂与绒囊基液混合体系的稳定性,分析结果如图2所示。

图2 5种压井液平均粒径随时间变化曲线Fig.2 Graph of killing fluid average size condition with time

由图2可以看出,微观角度下绒囊粒径在711~738 μm分布,6#、7#、9#三种压井液中气泡平均粒径随着时间推移均有所增加,而8#压井液气泡粒径基本不变,保持在105~178 μm之间,稳定性明显优于其他稳泡剂。除硫剂MDEA与绒囊配伍性良好,与绒囊体系混合后粒径变小且保持稳定,被称为微囊压井液。

2.2 稳定性评价

为确保压井液在高温含硫条件下依然保持稳定,按绒囊配方加入1%MDEA、2%高温保护剂配制耐硫化氢微囊压井液。

2.2.1 抗硫化氢污染能力测量

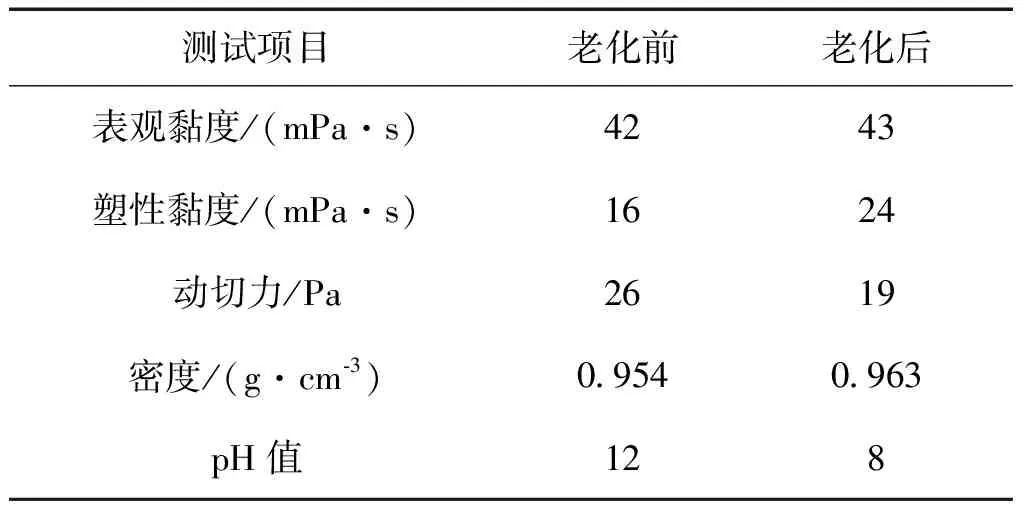

采用高温高压硫化氢腐蚀测试反应釜(国产釜),将微囊压井液在温度130 ℃、总压8.36 MPa(硫化氢分压2.65 MPa,二氧化碳分压2 MPa)条件下老化48 h,老化后取出重新搅拌测试基础性能,对比老化前后压井液的性能变化,结果见表2。

腐蚀测试反应釜试验后微囊压井液老化后均无分层,气泡质量佳,密度有所升高,增长0.94%。pH值由12下降至8,正常吸收硫化氢所致。塑性黏度升高,动切力降低,表观黏度基本不变,整体变化程度较小,抗硫化氢浓度达到30%。

2.2.2 高温稳定性测量

将微囊压井液置于热滚炉,在不同温度下滚动16 h后,考察其密度及流变参数变化,见表3。

表2 耐硫化氢压井液抗硫化氢老化前后性能测试Table 2 Performance test of hydrogen sulphide-resistant of well-killing fluid resisting hydrogen sulphide before and after aging

由表3可知,微囊压井液在110 ℃、120 ℃、130 ℃热滚16 h前后密度均小于5%,塑性黏度、动塑比等流变参数变化幅度也较小,表明微囊压井液具有良好的抗高温能力。

2.3 封堵性评价

普光地层渗流通道类型多样,存在不同宽度的天然裂缝及酸蚀裂缝。在人造碳酸盐岩心的基础上,采用“端面剖切+中心刻槽”的原理,形成裂缝宽度分别为1 mm、2 mm、3 mm的4#、5#、6#裂缝性岩心,试验时首先模拟地层水饱和,再用耐硫化氢压井液正向驱替岩心,并记录驱替封堵压力及岩心出口端滤失量,最后用氮气反驱岩心,并记录反驱压力及气体流量,结果见表4。

表4 不同裂缝宽度封堵结果Table 4 Sealing results of different crack width

耐硫化氢压井液对于多种尺度的裂缝通道封堵效果极佳,承压能力均可达30 MPa,岩心裂缝宽度1 mm、2 mm情况下出口端无滤失,3 mm裂缝宽度岩心滤失量仅8.5 mL。大尺寸裂缝岩心较难一次形成有效封堵,需逐步去匹配适应岩心裂缝特征,最终形成稳定的封堵效果,且封堵过程中需要进入储层实现封堵的压井液量较大。

2.4 储层伤害评价

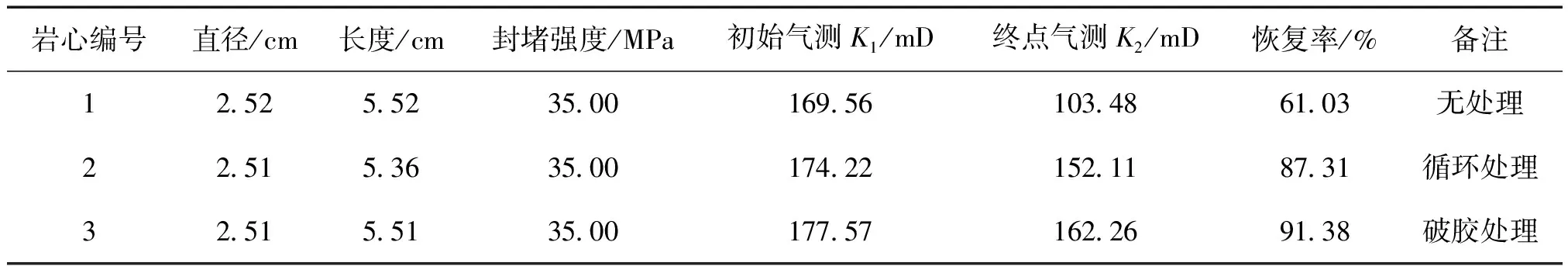

利用人造碳酸盐岩心模拟气井采气及压井液封堵模式,采取正向封堵、反向驱替的方法完成测试[41]。耐硫化氢压井液污染岩心2 h后,测定无、循环、破胶3种处理方式后的渗透率,结果见表5。

从渗透性恢复角度来看,反驱突破压力仅为2.5~3.2 MPa,裂缝性岩心的恢复效果明显优于普通岩心,且岩心裂缝尺寸越大,渗透性越容易恢复。岩心封堵后无处理时岩心渗透率恢复值大于60%;通过标准盐水端面循环处理,岩心渗透率恢复值大于85%;通过破胶剂破胶处理,岩心渗透率恢复值大于90%(表5),表明该压井液具有较好的储层保护效果。

表5 储层封堵及恢复率评价试验Table 5 The evaluation experiment of reservoir sealing and recovery rate

3 现场应用

普光DW-3井井深5 060 m,储层平均孔隙度为8.84%,平均渗透率为3.37 mD,H2S含量为18%,投产层段温度为111.19 ℃,两次酸化后生产测试裂缝半长为28.3 m。作业前地层压力为42.44 MPa,压力系数为0.88。普光气田DW-3井环空窜漏、环空保护液漏失严重,油层套管腐蚀严重,存在安全隐患。为降低井口压力,安全封井,该井清水压井前后4次共挤注215 m3清水发现压井后井口压力回升快,速率依次为30 MPa/d、12 MPa/d、5 MPa/d、1.8 MPa/d,漏失严重,难以压稳井。为此针对DW-3井使用耐硫化氢绒囊压井液。

根据地层压力系数0.88,加上压井安全附加值0.05~0.07,确定耐硫化氢压井应用密度为0.93~0.95 g/cm3。现场根据油管内容积及油管鞋下部套管容积共33 m3,附加进入储层实现封堵的微囊压井液体积,共配制表观黏度50 mPa·s、动塑比0.8 Pa/(mPa·s)的耐硫化氢压井液115 m3,压井液现场样品放置实验室中历时180 d泡沫稳定性能良好。

由于完井管柱使用永久封隔器,无法循环,因此直接从油管挤注[42]耐硫化氢压井液,压井前油压为30.95 MPa。压井过程中,最小油压为1.76 MPa,最小泵压为2.9 MPa,施工排量为0.15~0.8 m3/min。挤注初期油压下降幅度较大,挤注中后期油压总体下降趋势放缓,并出现三次起压现象。压井结束停泵后,油压下降为0,累计泵注耐硫化氢压井液98 m3,泵效良好。

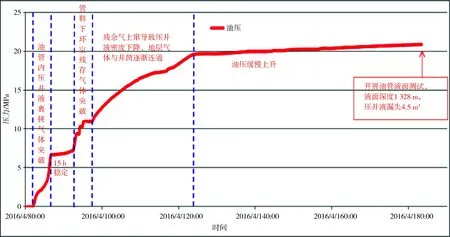

施工完成后展开跟踪评价(图3)。受井筒残余气影响,现场处于停产检修准备期间,无法进行泄压补液,油压整体呈阶梯式缓慢上升。

图3 耐硫化氢压井液压井施工后关井10 d内油压恢复情况Fig.3 Recovery of oil pressure within 10 days after well killing

图3表明:①关井油压持续5 h为0。②高温持久防漏效果明显,通过油管液面测试,10 d压井液平均漏失速率仅为0.02 m3/h。③压井效果明显优于活性水压井液,50 d平均油压恢复速率大幅下降至0.5 MPa/d,表明耐硫化氢压井液针对普光复杂地层具有良好封堵性。④关井180 d后,关井油压为24.6 MPa,井口未见H2S,抗气侵效果良好,表明耐硫化氢压井液在高温高含硫环境下的长期抗气侵、抗硫化氢污染效果良好,稳定性极强,仍在发挥压井作用。同时认为,如果在关井初期,尤其是在井筒中两段残余气先后上升的两个时段,分别开展油管泄压、补液的措施,整体的压井效果预期会更好,关井后油压恢复曲线预期会更平稳。

4 结论

(1)通过室内研究,研制出一套具备地层封堵能力,同时能够长时间抵抗硫化氢污染保持稳定性能的低伤害耐硫化氢绒囊压井液,解决了普光气井修井用压井液难题。

(2)在绒囊体系添加配伍性良好的除硫剂而形成的耐硫化氢压井液解决了气井高温高压、高含硫以及极易发生恶性漏失等难点,为多功能压井液的开发提供一种思路,为开发碳酸盐岩储层、地热资源等类型的井提供了可参考的技术选择。

(3)耐硫化氢压井液技术需进一步提高在高温高含硫条件下的封堵结构稳定性和完善现场压井工艺,彻底解决普光气田修井作业难题。