浅析超声检测在煤矿大型设备轴类工件检测中的适用性

耿 虎,唐新伟,曹 阳,成高飞

(1.陕西煤矿安全装备检测中心有限公司,陕西西安 710001;2.陕西安技煤矿安全装备检测有限公司,陕西榆林 719000)

0 引言

近年来,随着我国煤炭生产力的不断加强,现代化的大型设备广泛应用于煤矿生产的各个环节。矿井现代化管理应运而生,特别是针对人-机-环一体化的系统管理是一种发展趋势。矿用大型设备轴类工件的安全检测、试验,也是矿井现代化管理中对“机”的一种安全管理方式。

煤矿用大型设备如主要通风机、提升机、长距离运输皮带等长期处于高负荷运行状态,在运行中如果发生机械故障不仅会造成巨大经济损失,严重的会导致人员伤亡。因此,矿用大型设备的安全运行是煤矿安全生产的首要保证,是关系到生产人员的生命安全、生产的连续性的前提条件。特别是各种大型矿用设备的安全运行更是重中之重,例如ABB生产的10 m/s大型摩擦式提升机、矿井主要通风机、长达几千米的大型皮带输送机等,其共性都是受力构件-主轴处在大负荷、高强度运行状态,因此对主轴的超声波检测及早发现和预知主轴隐患,对于煤矿生产的安全性、持续性具有重大意义。

1 煤矿大型设备轴类工件成型特点

煤矿大型机械设备主要有提升机、皮带机、通风机等,且其主轴材料多以锻件为主。锻件是将铸锭或锻坯在锻锤或模具的压力下变形制成一定形状和尺寸的零件毛坯。锻造过程主要包括墩粗、拔长和滚压,拔长主要用于轴类锻件,拔长是锻压力施加于坯料的外圆,形变发生在长度方向。为了改善锻件的组织性能,锻后还要进行正火、退火或调质等热处理,因此锻件的晶粒一般都很细,有着良好的透声性。

轴类锻件在其制造过程中产生的自身固有缺陷,以及长期的服役后也会由于疲劳损伤等情况使其发生故障、甚至造成重特大事故。因此,煤矿必须定期对各类大型设备的轴类工件进行内部损伤超声检测及疲劳裂纹观察等工作。对设备主轴产生的各类缺陷尽可能详尽地做出定位、定性分析及定量分析,这是保证矿用大型设备安全运行的前提。

2 轴类锻件的超声波检测

2.1 检测方法

我国目前对煤矿轴类锻件的周期性检测任务主要是委托各省煤矿安全设备检测中心来进行检测,一般采用便携式A型脉冲数字式超声波探伤仪,但探伤结果的可靠性往往取决于超声检测操作人员的水平与经验,因此,采取可靠性与重复性二次符合判定的设立,可以大大减少超声检测人员在操作过程中的失误。另外,由于煤矿现场环境复杂,迟到波、三角反射波、侧壁干扰波等的判定是困扰现场检测人员的一个难题。因此,检测任务开始前,针对设备主轴外部构造、工件材料的掌握也是提高超声检测可靠性的一个重要方面。

轴类锻件检测的时机,原则上应选择在热处理后,冲孔、开槽等精加工工序之前进行。因为孔、槽、台阶等复杂形状会形成超声波声束无法到达的区域,增加检测的盲区,同时可能产生因形状引起的非缺陷波干扰,影响缺陷的检测和判别。而在热处理后进行检测,有利于发现热处理过程中产生的缺陷。同时,在同一个锻件上需要同时采用纵波和横波检测,其中纵波直入射检测应该是最基本的检测方式。

轴类锻件的锻造工艺主要以拔长为主,因而大部分缺陷的取向与轴线平行,此类缺陷的检测以纵波直探头从径向检测效果最佳。考虑到缺陷会有其他的分布及取向。因此轴类锻件检测,还应该辅以直探头在端面的轴向检测,必要时还应辅以斜探头的径向检测及轴向检测。用直探头作径向检测时要将探头置于轴的外圆作全面扫查,以发现轴类锻件中常见的纵向缺陷。用直探头做径向检测时,探头置于轴的端面,并在轴端做全面扫查,以检出与轴线相垂直的横向缺陷。但当轴的长度太长或轴有多个直径不等的轴段时,会有声束扫查不到的死区,因而此方法有一定的局限性。

除去坯料固有内部缺陷,由其后期使用特性可知,由于受到弯曲交变应力、冲击载荷及扭转力等影响,轴类锻件的键槽部分承受磕碰及相对滑动等作用,缺陷易于出现在轴颈、键槽和轴肩等位置。

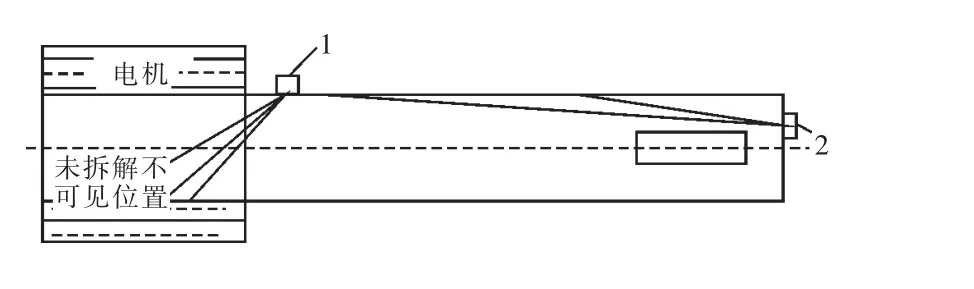

由于轴类锻件零件的外形复杂,拆卸和重新组装都要花费大量的时间、财力和物力,因此,一般情况下,不能对主轴进行全面地扫查,只能在端面或者局部裸露位置进行局部扫查,其扫查方法如图1所示,具体扫查部位如下:①直探头沿轴向进行全轴穿透扫查;②斜探头在接近轴不可见位置处扫查,尽可能减少扫查盲区;③在靠近轴不可见区域时,尽量选择小角度纵波斜探头扫查;④选用低频率探头,其声束具有更广的发散性,也可以尽可能地减少扫查盲区。但低频率探头声束遇颗粒粗大的工件时,其信噪比较低,因此要注意选用探头频率的可取性。

图1 煤矿大型机械主轴示意图

2.2 缺陷的判定

轴类锻件工件的检测中,常有单个缺陷回波,其是指与邻近缺陷间距大于50 mm,回波高不小于2 mm的缺陷,常见有夹层,裂纹等;分散缺陷回波是一般在边长为50 mm的立方体内少于5个,不小于2 mm的缺陷,常见有分散性夹层等;密集缺陷回波是示波屏上同时显示的缺陷回波很多,缺陷之间的间隔很小,甚至连成一片,实际检测中,以单位体积内缺陷回波数量来划分密集缺陷的方法较多,一般规定在边长50 mm的立方体内,数量不少于5个,当量直径不小于2 mm的缺陷为密集缺陷。

煤矿用大型机械主轴在热加工后都会进行超声波探伤而后完成刻槽等后续工艺。因此其在刻槽等工艺之前其内部缺陷已经是符合了国家相关标准的,在此基础上,文中主要针对煤矿用大型机械主轴的使用疲劳缺陷进行定位与定量。缺陷定位的关键点是材料声速的测取,而后可通过1∶n的比例来调剂扫描的速度,而缺陷的准确位置则需要至少在两个垂直面上进行定位。

缺陷的定量主要指缺陷的大小,其中缺陷的大小要根据缺陷的长度和面积来确定。受煤矿现场检测条件的限制,工件大平底反射计算法是主要的缺陷定量方法。对于有缺陷回波出现的检测位置,则通过缺陷回波值的数值综合计算获得,但在一些没有具体标准规定的探伤灵敏度时,应根据工件的受力情况,对易于发生裂痕的部位与委托方具体商议确定了可行方案后再实施检测,例如大型轴锻件的疲劳裂纹易产生在轴承支撑处、主要受力处等,这些部位属于检测重点。

3 结论

(1)综合各种超声波检测技术的理论与实际应用,参照相关国家标准,如GB/T 6402-2008《钢锻件超声检测方法》、JB/T1581-2014《汽轮机、汽轮发电机转子和主轴锻件超声检测方法》等要求,对轴类锻件的超声检测方法应以径向检测为主,轴向检测为辅。

(2)考虑到煤矿生产的实际情况,个别大型轴类在未拆解的情况下,必须周期性地进行轴线超声检测。

(3)超声波检测对于煤矿大型轴类工件中的疲劳裂纹的定位与定量有很好的效果,但在超声波检测时要注意分辨非缺陷波对正确判定裂纹波的影响。

(4)超声波检测人员需要有专业且丰富的检测经验,同时要具备对缺陷波形分析的耐心与专业知识,这样才能把超声波检测煤矿大型轴类工件这项工作做好。