涡轮发动机复合材料叶片用增强织物研究进展

陈 利 ,陈 冬 ,容治军 ,孙 颖 ,孙 绯

(1.天津工业大学 纺织科学与工程学院,天津300387;2.天津工业大学先进纺织复合材料教育部重点实验室,天津300387)

自20世纪50年代末出现第一代涡轮发动机后,涡轮发动机的发展取得巨大的成就[1-4].风扇叶片作为涡轮发动机的关键部件,在工作状态下与流体表面接触,需要承受较大的流动载荷,当每个叶片产生0.1°叶角差时,叶片的快速旋转会使气体阻塞和失速,甚至发生喘震破坏,因此涡轮发动机的性能与风扇叶片的发展密切相关[5].传统的金属材料振动性能不够理想,叶片在工作中易产生震颤破坏,而且改善振动性能的同时会增加叶片质量,给叶片的制作带来了很多困难[6].

叶片是涡轮发动机最重要的部件之一,约占发动机总质量的30%~35%,其中叶片质量每减少1 kg,风扇机匣的质量相应减少1 kg,传动系统质量减少1 kg,同时发动机结构质量将减少0.5 kg[7].以碳纤维复合材料为代表的先进复合材料具有高比强度和高比模量、良好的耐腐蚀性和疲劳耐久性以及整体成形性和非线性振动等特征,涡轮发动机采用先进复合材料是实现高效率和减重的唯一途径[8].与钛合金叶片相比,复合材料叶片数量减少50%,质量减轻60%,具有高效率、低噪音、低油耗等优势,其抗鸟撞和吞鸟能力也得到了适航认可[9].

增强织物作为复合材料的结构骨架,它的作用类似于建筑物中的钢筋结构框架,不但影响复合材料的结构和力学性能,而且决定着叶片的承载能力、疲劳性能以及运行稳定性等[10].本文在介绍国内外复合叶片发展的基础上,对叶片用复合材料增强织物的研究现状进行概述,提出了未来涡轮叶片用增强织物的发展方向,以期为复合材料叶片的设计提供技术参考.

1 复合材料叶片发展现状

涡轮叶片的理想特性是:在软物撞击(鸟撞击)试验之后保持叶型剖面;对高循环疲劳不敏感;当发生叶片脱落时相邻叶片损伤最小;两次维修之间的平均时间间隔最长;安全裕度提高;一致/可重复加工性和尺寸稳定性;风扇叶片一体化[11].采用复合材料能够更好地满足以上要求,各国为此进行了大量研究.

早在20世纪60年代末期,英国罗-罗(Rolls-Royce)公司就开始了关于复合材料叶片的研制,并率先采用铺层方法制备碳纤维复合材料叶片,应用于Conway42发动机,于西非航线上进行飞行鉴定,被暴风雨击伤造成叶片分层[12-13].随后,美国普拉特-惠特尼(Pratt-Whitney)公司和通用电气(GE)公司在1968年分别研制了碳纤维复合材料叶片用于JT9D发动机和TF-39发动机.1985年,GE公司利用改性环氧树脂,在GE36风扇研发中设计了一系列复合材料叶片.1991年,GE公司的GE90发动机叶片采用碳纤维增强高韧性环氧树脂复合材料替代钛合金材料制备掠形大流量宽弦叶片,至今安全飞行890×106h[14].

2006年,GE公司首次试车的GEnx发动机,采用了18个高模量碳纤维IMT/8551-7预浸料热压成型的实芯复合材料叶片,并首次开发了碳纤维复合材料机匣[15-16].至今,GEnx发动机是世界上唯一采用复合材料风扇机匣和叶片的涡扇喷气发动机,其质量更轻,有效载荷性能更好,耐久性更高,其飞行成本、油耗和噪声更低[17].2008年,法国斯奈克玛(SNECMA)公司和美国GE公司联合的国际发动机公司(CFM)研发了LEAP-X1C发动机,首次采用树脂传递模塑(RTM)工艺制备碳纤维三维机织结构复合材料叶片,与现役CFM56系列发动机相比,LEAP-X1C发动机油耗降低16%,二氧化碳排放量减少16%,氮氧化物排放量减少40%,并且更为安静[18].2014年,英国罗-罗(Rolls-Royce)公司Advance和UltraFan发动机的碳-钛合金混杂复合材料叶片成功通过了首次装机试飞[19].三维织物增强高韧性树脂复合材料叶片技术为叶片损伤容限的提高提供了更广阔的设计空间.

围绕复合材料发动机风扇叶片,我国也开展了一些卓有成效的研究工作.2000年,航空材料研究院研发出二维编织复合材料叶片.2004年,北京航空航天大学和南京航空航天大学对RTM技术仿真和三维织物复合材料叶片的研究现状分别作了综述,呼吁我国尽早开展此方面研究[20].2016年,西安交通大学根据涡轮叶片在工作时的受力,设计出一种纤维定向增强陶瓷基复合材料涡轮叶片[21].巨大的全球航空市场使航空发动机的需求量迅速扩大,作为航空发动机的关键部件,发动机叶片的需求量十分可观.

2 复合材料叶片增强织物的研究进展

目前国内外关于复合材料叶片的设计和制备取得了多项研究成果,例如实心碳纤维叶片、实心混杂纤维叶片、超混杂叶片等.增强织物织造技术是制备复合材料叶片的核心技术之一,根据发动机推力和适用性,国外主要采用了2种复合材料叶片增强织物制备技术.其中适用于B777、B787和A350等双通道客机且具有较大推力和较大叶盘直径的GE90、GEnx、Trent 1000和Trent XWB涡扇发动机叶片,其增强织物采用IM/8551-7及IM7/M91预浸料,并运用激光定位手工/自动化成型.而最新开发的适用于B737、A320、C919等单通道客机、具有较小推力的LEAP-X涡扇发动机叶片,其增强织物采用了IM7碳纤维预浸料和结合RTM自动化技术成型的三维编织结构[22].综上所述,复合材料叶片增强织物的制造工艺主要包括预浸料铺放(铺层)技术和三维织物织造技术[23].

2.1 复合材料铺层技术

复合材料铺层技术是将二维纤维预浸料按设计角度、位置、层数精密铺覆,形成三维纺织结构[24].铺层结构复合材料叶片的缺陷是厚度方向没有纤维连接,导致叶片抗冲击性能不理想,当叶片受到外来异物冲击时,容易产生分层破坏而导致叶片整体失效.

2.1.1 二维预浸料或织物铺层复合材料

美国通用电气公司GE90发动机风扇叶片由400层预浸带从叶根到叶尖逐渐铺层制得;俄罗斯研制的航空发动机风扇外壳机匣使用复合材料,叶片螺旋层区域由二维铺层复合材料组成;日本JAXA宇航研究中心研制的铺层复合材料叶片采用了反对称铺层方式,改善复合材料叶片的力学性能;捷克技术大学为往复式发动机驱动的带导流罩的轴流风机设计的叶片和驱动轴采用了碳/环氧复合材料.上述材料主要由二维预浸料或织物铺层构成.

2.1.2 混杂纤维复合材料和超混杂复合材料

单一纤维增强体复合材料存在自身缺陷,于是人们开发了用碳纤维、玻璃纤维等高性能纤维甚至轻质金属材料混合的方法,这些方法是提高叶片的抗分层性能以及保护能力的有效途径之一.为提高铺层结构复合材料叶片的抗冲击性能,Friedrich[25]提出了3种方案:①叶根和叶身表面采用碳纤维与玻璃纤维或芳纶纤维预浸料混杂,混杂比为4∶1,纤维铺层结构为[0°/22°/0°/-22°];②14 层碳纤维或芳纶纤维预浸料制成叶芯,分别用碳纤维和芳纶纤维(或分别用碳纤维和玻璃纤维)预浸料交替包覆,交替包覆铺层角为[0°/22°/0°/-22°];③在碳纤维复合材料叶片叶尖处设计4层角度为80°和45°的芳纶纤维层.经抗大鸟撞击试验验证,3类7种铺层结构复合材料叶片中,第①类和第③类混杂纤维铺层复合材料叶片具有更好的抗冲击性能.受到大鸟冲击时,叶身表面和叶根部的玻璃纤维使叶片具有更高的失效应变,采用芳纶纤维可在解决抗分层问题的同时有效提高叶尖的局部抗损坏能力.

1975年,通用电气公司Carlson等[26]采用高性能纤维与金属纤维的超混杂铺层结构提高复合材料叶片的整体性能,该设计将内部网状层与长丝/基质材料的层压结构相结合,与叶身边缘呈45°方向配置铺放类似于平纹布的金属网,有效地保护了叶片的内部结构.1979年,通用电气公司Salemme等[27]再次设计了复合材料叶片的超混杂结构,由碳纤维预浸料、金属网、镍镀层组成,这种叶片前缘的混杂铺层结构设计使得叶片受外物撞击时能够吸收和传导更多的能量,更好地保护叶身;而且在铺层结构内,金属网层起到连接上下预浸料层的作用,显著提高叶片的层间性能;制备过程中,要求金属纤维网层与碳纤维预浸料层在模具作用下协调扭曲变形并固化,最终在叶片前缘固化一层金属网并在金属网上镀一层厚度为0.005~0.127 cm的镍.这种设计类似于文献[26]的超混杂结构.

2.2 复合材料三维织造技术

三维织物是指由多层纱线立体交织构成的高厚织物,包括具有复杂形状的中空结构或三维薄壳结构织物[28].三维织物结构复合材料叶片是三维织造技术和现代复合材料技术相结合的产物.进入21世纪,航空发动机对高损伤容限复合材料的强烈需求推动着复合材料技术的迅速发展,而通过不断提高碳纤维/环氧树脂预浸带韧性的方法很难满足高损伤容限的要求,在此背景下,三维织物结构复合材料应运而生.其中,三维织物结构具有多向纤维束构成的空间互锁网状结构,提高了沿厚度方向的力学性能[29],从根本上克服了分层现象,具有较好的抗冲击韧性和抗疲劳特性,并能够直接成型多种复杂形状,为设计和制造净尺寸复合材料部件提供了新思路.

叶片如何在织造过程中形成与模具相近的近净体,在自然状态下预制件紧密地铺覆在腔膜内保持空间扭转状,一直是叶片用三维织物结构设计和工艺设计需要解决的难题.2006年,美国国家宇航局(NASA)Dambrine等[30]提出了一种叶片预成型体的三维织造方法,如图1所示.

图1(a)为织物组织沿经向的横截面,共有10个类似的横截面连接组成一个完整的循环结构;图1(b)为叶片厚度区域分布图,从叶根到叶尖厚度逐渐减小,图中虚线为等厚度分隔线.

2011年,斯奈克玛动力部件公司(Snecma)Coupet等[31]通过控制三维织物组织结构、纱线细度的方法实现了叶片厚度的连续变化,如图2所示.

图1 叶片预成型体三维织物设计示意图Fig.1 3D fabric design diagram of blade preform

图2 三维机织叶片预成型体减纬纱示意图Fig.2 Weft subtraction diagram of 3D weaving blade preform

图2中,沿Y方向作为织物厚度增加方向,其中右侧8枚经纱与7层纬纱形成多重缎纹织物,在织物厚度变化的过程中,分成两个4枚经纱和3层纬纱交织的多重缎纹结构,这种分层织造使一根纬纱不参与织造从而实现减厚的效果.在减纱过程中,经纱左右移动使得织物结构在减厚的同时改变织物宽度.

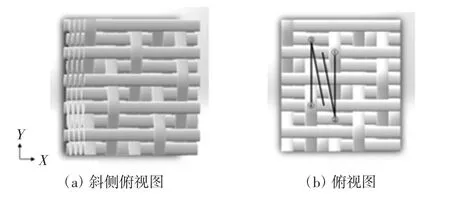

2017年,天津工业大学容治军[32]织造了一种叶片用三维机织物,这种三维织物组织结构类似多层缎纹组织,在厚度方向整体连接,直接降低纱线交织密度,纱线在经纬向产生小范围移动,实现了叶片预成型体拥有良好变形性和可定型性的复合工艺要求,其组织循环结构如图3所示.

图3 三维织物组织结构示意图Fig.3 3D fabric structure diagram

图3中,沿X方向为纬纱,Y方向为经纱,连接纬纱的直线为辅助线.纬纱的交错配置使两个交织点间的经纱段与水平方向的夹角约为3°,使得经纬纱近似的呈水平分布且层层相连.

综上所述,增强织物制造技术主要包括预浸料铺放(铺层)技术和三维织物织造技术[33],值得注意的是,预浸料铺放技术层间能较差,一直制约其发展,而三维织物织造技术更好的解决了这一难题.三维织物织造技术主要优点包括:①可以灵活地设计整个增强织物结构,比如叶片顶部更薄,根部更厚,减少铺层设计分层缺陷的产生;②采取连续变截面设计能够更好地承担载荷;③拥有优异的综合力学性能,更高的损伤容限;④设计匹配性好的一次成型结构,减少后续加工成本.

3 叶片用三维织物亟待解决的问题

三维织造技术[34]存在沿厚度方向的纤维,具有更好的综合力学性能、更高的损伤容限等特性,但与传统金属材料和铺层结构相比,三维织物增强复合材料叶片织造技术在应用中起步较晚,不够成熟.因此,关于三维织造技术结构设计与工艺控制还存在很多挑战,许多研究工作需要开展:

(1)三维织物结构灵活的可设计性,使其材料结构多样化.结合复合材料的失效判据,采用类“积木式”实验方法策略,建立整体化叶片预成型体微-细观结构不规则性的定量表达,建立柔性化织造全过程的质量控制依据.制定与三维机织复合材料制备有关的系列工艺标准,进一步完善三维织物结构工艺设计.

(2)结合现代化纺织技术,进行多学科技术交流,进一步提高三维织物自动化制造技术,完善三维织物结构材料-设计-工艺一体化行业标准,尽早实现三维织物结构快速-低成本织造技术.

(3)叶片工作在极端载荷和恶劣环境下,受到鸟撞等外物撞击、高周疲劳、振动、材料缺陷等因素影响,作为准确数值模拟仿真的基础,建立用于制造叶片的三维机织复合材料按损伤容限设计的性能数据库和按可靠性概率设计所需的统计性能数据库.

(4)开展三维织物复合材料动态力学性能及本构关系研究,分析织物结构、界面结构、钛合金工艺对性能影响的试验验证工作.

4 结束语

纵观国内外涡轮复合材料叶片的现状和发展,采用树脂基复合材料是提高发动机效率最为有效的手段,国内外学者经过多年的探索和努力,取得了一定的研究成果.相较三维织造技术,铺层技术更为成熟,应用广泛,但是铺层结构较差的层间性能是制约其发展的重要因素,三维织物成功解决了层间性能缺陷,并为先进复合材料设计提供了新的思路和方法.如今新型制造技术日新月异,希望不久的将来三维织造技术成为新一代涡轮复合材料叶片增强材料的主流.