超大型高强钢岔管免做水压试验实践与探索

高从闯,胡旺兴,倪海梅,陈忠宾

(1.江苏国信溧阳抽水蓄能发电有限公司,江苏溧阳213334;2.中国电建集团中南勘测设计研究院有限公司,湖南长沙410014)

0 引 言

溧阳抽水蓄能电站输水系统采用一洞三机布置方式,共有4个钢岔管,其中2号和4号钢岔管主管直径5.7 m,支管直径4 m,钢板最大厚度46 mm(材质为800 MPa级高强钢),外形尺寸8 400 mm×6 980 mm×6 003 mm,整体尺寸居国内抽水蓄能电站钢岔管前列,采用洞外组装焊接、洞外水压试验、整体运输进洞的安装方式;1号和3号钢岔管主管直径7 m,支管直径5.7 m,钢板最大厚度60 mm(材质为800 MPa级高强钢),外形尺寸12 170 mm×8 050 mm×13 334 mm,单个岔管本体总质量达197.2 t,水压试验时钢岔管总质量约1 200 t,是目前国内抽水蓄能电站主管直径最大、单个质量最重的钢岔管,采用瓦片运输进洞、洞内组装焊接安装方式,3号钢岔管在洞内进行水压试验。在总结2、3、4号钢岔管施工经验的基础上,对1号钢岔管免做水压试验开展了有益的实践和探索。

1 钢岔管免做水压试验设想的提出

综合考虑以下因素,提出1号钢岔管免做水压试验的设想:

(1)溧阳电站工程地下围岩结构差(多为Ⅳ、Ⅴ类围岩)、岩脉分布广,地下洞室难以大面积开挖,800 MPa级超大型钢岔管洞内水压试验面临众多难题。主要有围岩承载力不够;水压试验用主管大闷头仅有一套,单件重约44 t,运输吊装困难,重复使用难度高;洞内空间狭小,水压试验设施布置困难,充排水安全风险大等[1]。另外,开展水压试验对工期及工程投资影响较大。

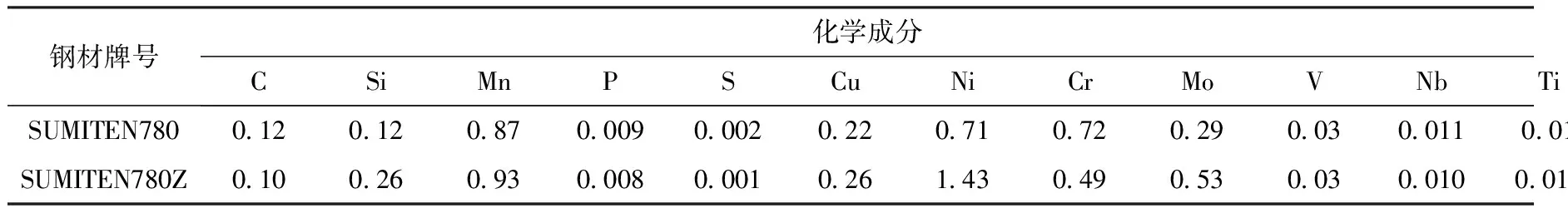

表1 钢材化学成分 %

(2)从规范来看,是否要做水压试验,尚不能做硬性规定,当确实有一定困难时,应采取严格的过程质量控制措施,经各方论证后确定是否可以免做水压试验[2-3]。

(3)溧阳电站2、3、4号钢岔管均做了水压试验,通过数据分析,钢岔管施工质量符合设计及规范要求,焊接过程控制措施得到了多次检验[4-5];且1号钢岔管与3号钢岔管体形参数完全一样。

(4)通过调研国外供应商,认为只要在材料、焊接、焊后检查等方面严格把关,施工过程中从焊接工艺、焊接方法、焊接环境、检查标准等方面严格控制,可不做水压试验。

2 钢岔管免做水压试验论证与实践

2.1 钢岔管母材及焊材选择

溧阳电站钢岔管用800 MPa钢由日本新日铁住友株式会社供货,月牙肋板采用牌号为SUMITEN780Z钢板,本体采用牌号为SUMITEN780钢板,钢材化学成分见表1,力学性能见表2。SUMITEN780和SUMITEN780Z钢是一种微合金化钢,属于低焊接裂纹敏感性钢,焊接性能较好,SUMITEN钢在国内水电工程已经积累了一定的焊接经验。钢岔管焊接采用LB-116焊条,该焊条主要合金元素Ni、Cr、Mo的含量高,有利于细化晶粒、提高焊缝金属的强度而不降低其韧性。

表2 钢材力学性能

2.2 召开免做水压试验可行性咨询会

在1号钢岔管安装前,公司组织召开免做水压试验可行性咨询会,专家组由业内知名专家组成,经过详细考察论证,提出了咨询意见。意见认为:溧阳钢岔管选材慎重、合理,SUMITEN780钢和SUMITEN780Z钢综合力学性能和焊接性能较好,在总结2、3、4号钢岔管焊接经验的基础上,按照专家组提出的意见和建议,加强现场焊接工艺监督和质量控制,1号钢岔管不进行水压试验可行。

2.3 安装过程质量管控

2.3.1 预组装及洞内拼装工艺

钢岔管出厂前进行严格的预组装验收,预组装验收数据优于规范要求。在进行洞内拼装前,组织制定作业指导书,从拼装场地的选择、定位划线、专用弧形支撑台架制作、瓦片拼装次序、专用拼装工具的选择等方面做了明确要求。在拼装过程中大量采用四新技术[5],如利用红外线激光划线器进行定位和测量,利用便携式三维立体自动切割机进行切割,利用自动圆弧切割机开坡口等。1号钢岔管洞内拼装历时两个半月,经过联合检查,1号钢岔管拼装精度远优于规范要求,如管口圆度允许偏差±20.0 mm,实测值仅为±5.0 mm;坡口间隙允许偏差0~5 mm,实测值仅为0~0.5 mm。这为焊接创造了良好条件,有利于降低焊接残余应力。

2.3.2 焊接人员管理

现场焊接人员均具有600 MPa高强钢焊接经验,经过了800 MPa高强钢焊接理论和实践培训。在此基础上,通过试板考试,层层选拔,得到现场焊接督导认可后方可参加钢岔管的焊接工作。层层选拔的焊工对800 MPa高强钢焊接有了充分认识,技能及责任心均满足施工要求。根据每个焊工最擅长的焊接姿势和技能分配焊接部位,现场配备专门探伤打磨人员,减小焊工的劳动强度。在奖惩制度上,向焊接一次探伤合格率高的焊工倾斜。

2.3.3 钢岔管焊接工艺

(1)焊接工艺评定。800 MPa高强钢焊接工艺评定由钢岔管瓦片生产厂家进行,并提供试验报告及焊接工艺指导书。800 MPa与600 MPa高强钢异种钢焊接工艺评定及组合焊缝焊接工艺评定,在现场环境和条件下进行,由参与钢岔管焊接的焊工操作;现场开展了生产性试焊工作,采用立、横、平、仰4种工位,以上试样检测结果全部合格。

(2)焊接工艺顺序。钢岔管焊接通常在洞外将月牙肋与岔管本体部分焊接,通过调整月牙肋两侧管壳的划分,使月牙肋与两侧管壳之间的两条“T”形焊缝在洞外施工、洞外检测,减少洞内焊接工程量。溧阳电站钢岔管体形超大,无法采用此种工艺,必须在洞内进行整体拼装后再焊接,公司会同参建各方进行了相关研究,制定了符合现场实际的焊接工艺顺序,焊接工艺顺序如图1所示。

图1 1、3号钢岔管焊接工艺顺序

钢岔管纵缝焊接顺序为,B1纵缝、C1纵缝→B2纵缝、C2纵缝→A3纵缝→A2纵缝→B3纵缝、C3纵缝→A1纵缝;钢岔管月牙肋、环缝焊接顺序为B1+B2环缝、C1+C2环缝→A3+B1+C1焊缝进行定位焊接→月牙肋焊接(B1+B2、C1+C2)→A3+B1+C1环缝→A2+A3环缝、B2+B3环缝、C2+C3环缝→A1+A2环缝。采取先纵缝、后环缝、对称焊接的方法,在月牙肋焊接前对A3+B1+C1焊缝进行定位焊接,既保证各部位相对位移在允许范围内,又给予月牙肋充分的变形空间,减小了焊接残余应力。

2.3.4 洞内焊接环境改善

针对地下洞室渗漏水多、湿度高的情况,采取如下措施改善焊接环境:

(1)在距钢岔管安装部位近处低洼地带设置集水坑,将山体渗水引至坑内再用水泵抽出至洞外。

(2)针对距离钢岔管焊接部位较近的洞壁渗水问题,采用卷成弧形的铁皮或钢管导流至集水坑后排出。

(3)在钢岔管部位悬挂温湿度计,实时测量温湿度,当湿度大于规范要求时,对焊接部位进行临时封闭,采用除湿机进行除湿。

(4)由于施工初期地下洞室通风条件差、烟尘大,在焊接时采用排气扇间隔40m接力向外排烟。

2.3.5 焊接材料管理

现场焊条管理具体措施如下[6]:

(1)焊条烘烤。安排专人负责焊条烘烤,填写烘烤及保温记录表,包括质量、尺寸、型号、批号、烘烤时间及保温时间等;现场悬挂温湿度计,实时监测焊接现场温湿度,与水蒸气分压表进行比对,动态调整焊条的烘烤时间和最低预热温度。

(2)焊条领用。焊条由专人负责发放,领用人填写领用单,经现场施工负责人签字确认后方可领取;按照少量多次的原则,一般每次领取40根焊条,每名焊工领取焊条的时间及根数都实时记录;领用出的焊条必须存放至保温桶,并保证保温桶处于保温状态;现场焊接必须经过技术督导确认,同意后方能进行正式焊接,防止焊条误用;焊工需再次领用焊条时,需返还相应数量的焊条头。

(3)焊条回收。未使用完的焊条分类收集并登记,当天下班时统一送回仓库存放。

2.3.6 预热管理

钢岔管焊前预热对保证焊接质量尤为重要,为了保证预热效果,专门成立预热班组,按照焊接工艺规程要求,分昼夜两班不间断进行预热。采用集中温控设备进行预热,温度控制点12个,最大输出功率480 kW,可以同时满足多个部位的焊接加热需要。每天开始焊接前,现场质量负责人对当天焊接焊缝的预热温度进行确认,满足要求后才可以焊接。

2.3.7 焊接线能量控制

在焊接过程中,安排专人对焊接线能量进行检测、记录,严格控制上限不超过40 kJ/cm,记录人员发现线能量接近高限时及时发出预警,通知焊工调整焊接电流、电压及焊接速度。

2.3.8 无损检测

1号钢岔管焊接于2015年3月完成,焊缝外观质量良好。在参建各方见证下,安装单位对1号钢岔管焊缝进行自检,采用UT及TOFD探伤,探伤比例为100%,合格率100%。委托水利部水工金属结构质量检验测试中心进行第三方检测,探伤比例为100%,对纵缝和环缝进行了UT和TOFD检测,月牙肋连接焊缝进行了UT和MT检测,合格率100%。

2.4 召开免做水压试验专家评审会

1号钢岔管焊接及无损检测完成后,公司组织召开1号钢岔管施工质量评价暨免做水压试验专题评审会。专家组通过听取汇报、考察现场、查阅资料等方式,经认真的研究和讨论,提出了评审意见。评审意见认为:已经完成的2、3、4号钢岔管水压试验验证了钢岔管设计、制造与焊接质量符合合同和规范要求;在1号钢岔管施工过程中,业主公司、监理单位、施工单位按照专家咨询意见进一步优化了焊接工艺,加强了过程控制,使得1号钢岔管的焊接质量处于受控状态,建议1号钢岔管免做水压试验。

2.5 充排水试验及放空检查

2016年5月~8月电站1号引水系统进行充排水试验,充排水过程中对1号钢岔管进行了安全监测,1号钢岔管的应力、应变、渗压等总体符合设计要求。经放空检查,1号钢岔管各部位防锈漆膜完好,未发现管壁有变形鼓包现象,利用PT、MT探伤和10倍放大镜对月牙肋组合焊缝、纵缝和环缝进行了抽检,检测结果均合格。

2.6 召开1号钢岔管安全性评价会

在1号钢岔管充排水试验完成后,公司邀请业内知名专家对1号钢岔管进行安全性评价。评价意见如下:1号钢岔设计符合国家和相关行业规程规范的规定,钢岔管结构优化及其变更经过审查审批;钢岔管制造、安装质量符合合同和设计及规范要求,放空后对焊缝表面质量进行宏观检查和PT、MT探伤抽检,未发现裂纹等缺陷;安全监测基本符合设计要求。监测成果表明,1号钢岔管工作性态正常。溧阳电站1号钢岔管具备安全运行条件。

3 1号钢岔管运行情况

1号钢岔管投运已有两年多时间,经历了上水库最高水位的考验。通过监测,截至目前,1号钢岔管钢衬最大拉应力测值为147.2 MPa,最大压应力测值为276.7 MPa;1号钢岔管月牙肋部位最大拉应力测值为119.43 MPa,最大压应力测值为176.38 MPa,应力远小于钢材屈服强度,1号钢岔管运行状态正常。另外,3号钢岔管在三机甩负荷试验中经受了最高压力的考验,试验结束后对水道进行排空检查,3号钢岔管状态正常,再次验证了施工过程管控措施的有效性和安全性。

4 超大型高强钢岔管免做水压试验的基本条件

通过1号钢岔管免做水压试验的实践,初步提出超大型高强钢岔管免做水压试验的基本条件:

(1)开展免做水压试验可行性研究。

(2)钢岔管施工组织设计需要通过专家会评审。

(3)应优选钢板及焊材。

(4)焊接工艺评定范围做到全覆盖;现场开展生产性试焊工作,包含立、横、平、仰各种工位;试样结果全部合格。

(5)钢岔管瓦片在出厂前应进行整体预组装,组装精度优于规范要求。

(6)严格控制钢岔管瓦片现场拼装精度,各项指标优于规范要求,其中焊缝坡口间隙≤2 mm。

(7)焊接过程应有监理、建设方人员旁站,严格控制焊接参数,做好焊接过程记录,确保可追溯性。

(8)焊后对所有焊缝进行UT及TOFD探伤,无损检测一次合格率不低于99.5%,需要返修的缺陷不得有裂纹、连续未融合,不得出现二次返修。

(9)选择有资质、经验丰富的第三方检测单位开展焊缝无损检测,检测比例100%,合格率100%,提供检测报告。

(10)通过提高拼装精度、焊接工艺控制、静置、开展充排水试验等方法有效降低焊接残余应力。

(11)钢岔管施工质量总体优良,提供有关资料(包含完整的施工记录)经专家评审决定是否免做水压试验。

5 结 语

溧阳抽水蓄能电站1号钢岔管经过严密的论证和严格的施工管控免做水压试验,节省工程投资约450万元,节约工期约4个月,免做水压试验对保证现场安全施工有很大的促进作用,经济效益和社会效益显著。作为首个免做水压试验的超大型高强钢岔管,填补了抽水蓄能行业空白,在此基础上提出了超大型高强钢岔管免做水压试验基本条件。今后将加强对钢岔管运行情况的监测,进一步积累和分析运行数据,不断补充完善免做水压试验基本条件,为后续工程建设提供实践依据。