冷库冷凝热回收用三套管相变蓄热器蓄热特性模拟

罗小龙 袁艳平 曹晓玲 孙亮亮 向 波

冷库冷凝热回收用三套管相变蓄热器蓄热特性模拟

罗小龙 袁艳平 曹晓玲 孙亮亮 向 波

(西南交通大学机械工程学院 成都 610031)

为回收冷库制冷系统产生的冷凝热用于制取生产及生活热水,在压缩机和冷凝器之间接入三套管相变蓄热器。通过焓法建立三套管相变蓄能换热器的数学模型,分析制冷剂入口温度、制冷剂流量及结构参数对其蓄热特性的影响。结果表明:入口温度从110℃升高到130℃,熔化时间降低20.5%,且制冷剂入口温度越高,总蓄热量越大;制冷剂流量从0.008kg/s增加到0.024kg/s,熔化时间减小55.9%,改变流量只影响蓄热快慢而不影响总蓄热量大小,且随着流量增大其对蓄热性能的影响减弱;管径对蓄热性能的影响较小,较小的管径比有利于减小流动阻力而不影响蓄热性能。

热回收;三套管相变蓄热器;蓄热特性;焓法;模拟

0 引言

冷库作为大型制冷场所,其制冷系统运行时会向环境排放大量冷凝热,若可以将排放的热量回收用于制取生产及生活热水,不仅节约能源,而且能减少对环境的热污染。传统的热回收技术大多为显热回收,即直接加热水或其他液体来蓄热,这种方法的缺陷在于其蓄热密度低、蓄热装置体积大、占用空间且成本较高。而潜热蓄热(相变蓄热),利用相变材料(PCM)发生相变时会吸收或放出大量的潜热来进行蓄热,其蓄热密度高、放热过程温度波动小[1],能有效解决能量供需在时间、空间及强度上的不匹配现象[2]。

为有效回收制冷系统冷凝热,本文提出在冷库制冷系统压缩机和冷凝器之间接入三套管相变蓄热器。三套管相变蓄热器是一种新型的集成节能设备,能够将普通套管换热器的换热功能与相变材料的蓄热功能有机地结合[3],其在空调系统中的应用已有大量文献报道。文献[4]在太阳能热泵系统供热工况下,针对三套管相变蓄热器稳态传热模式建立数学模型,研究了相变材料层的温度场变化,三套管外层为经太阳能集热器换热的低温热水放热,内层为制冷剂吸热。牛福新等[5,6]将三套管蓄能换热器应用于太阳能-空气源热泵集成系统作为蒸发器,分别模拟研究了三套管蓄能换热器的蓄热和蓄冷动态特性。Long等[7]将PCM应用于空气源热泵热水器,以三套管为模型模拟了相变单元蓄、放热过程,研究了传热速率、相界面的移动以及PCM的温度场变化,并进行了实验验证。文献[8]基于空调或太阳能领域的余热回收研究了三套管相变蓄热器的释热和蓄热过程,得出了传热流体的入口温度和流速对换热特性的影响规律。上述针对三套管相变蓄热器传热特性的研究其热流体在外侧管内流动、冷流体在内侧管内流动,而热流体在内侧流动、冷流体在外侧流动的模式缺乏相关研究。

本文在前人的研究基础上,针对热流体在内侧管内流动、冷流体在外侧管内流动的三套管相变蓄热器进行研究。建立了基于焓法的三套管相变蓄热单元数学模型,分析了制冷剂入口温度、流量和结构参数对其蓄热特性的影响,为三套管相变蓄热器在冷凝热回收系统中的应用打下基础。

1 物理模型

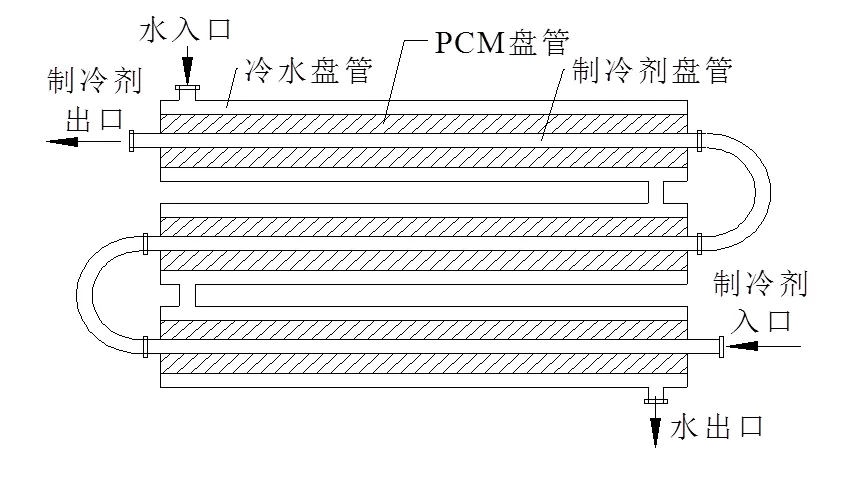

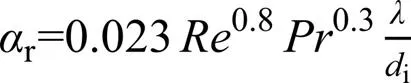

本文以一直接蒸发式氨制冷系统为背景设计蓄热器结构,其高压级压缩机排气量273.69m3/h,冷凝温度38℃,PCM初始温度为20℃。三套管相变蓄热器由4组相变蓄能换热单元组成,蓄能换热单元的结构如图1所示,内管为制冷剂管,中间管为相变蓄能管,外套管为冷水管道,各管管径及管长尺寸见表1,制冷剂与水流向相反。所用蓄热材料为棕榈蜡—膨胀石墨复合材料[9],其相变温度为78~82℃,相变潜热为150.9kJ/kg,导热系数为5.92W/(m·K),密度为1000kg/m3。

图1 三套管相变蓄能换热单元示意图

表1 三套管蓄能换热器结构参数

2 数学模型

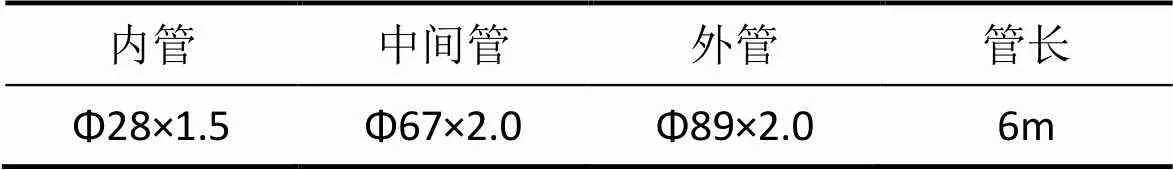

在建模之前进行如下假设:(1)制冷剂在管内作一维流动;(2)两相流在同一流动截面上处于热力平衡状态;(3)制冷剂侧能量方程中忽略动能和势能的影响;(4)忽略相变材料在液态时的自然对流;(5)忽略金属管壁的热阻和热容;(6)忽略重力的影响。根据以上假设,传热过程中圆柱体各个半径方向上温度场相同,相变材料温度场分布可视为是二维的,即沿径向和轴向变化,取环形微元体,如图2所示。

图2 简化后的模型及微元体示意图

2.1 制冷剂能量方程

制冷剂在管内流动过程中会发生相态的变化,在两相区采用均相流模型,假设气液两相流速相等,其能量控制方程如下[10]:

m(h-h)=q(1)

q=πdΔxa(T-T) (2)

式中,r为制冷剂质量流量,kg/s;j为制冷剂沿流动方向第j点的焓,J/kg;r为热流密度,W;0为内层套管直径,m;∆为微元长度,m;r为制冷剂侧对流换热系数,W/(m2·K);r为制冷剂温度,K;p为管壁温度,K。

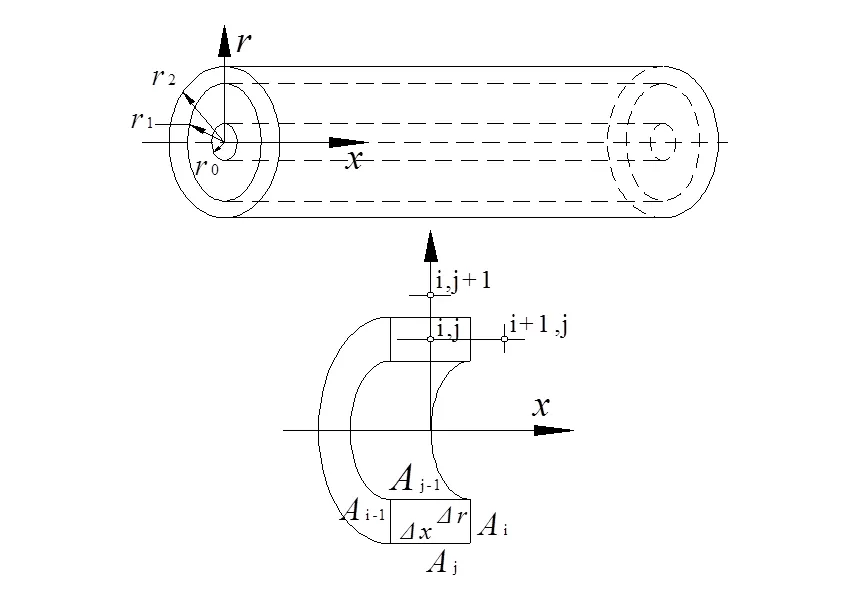

对于单相流(包括过热气态制冷剂、过冷液态制冷剂)管内湍流换热,r采用Dittus-Boelter关联式表达[11]:

式中,为雷诺数;为普朗特数;为制冷剂导热系数,W/m·K;i为管内径,m。

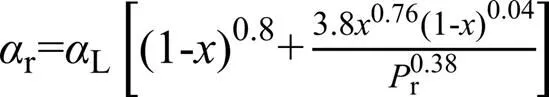

对于两相凝结换热,换热系数采用Shah关联式[11]:

式中,L为蒸气凝结成液相时的换热系数,采用式(3)计算;为制冷剂的干度;为工作压力,kPa;crit为临界压力,kPa。

2.2 相变材料能量方程

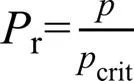

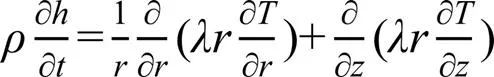

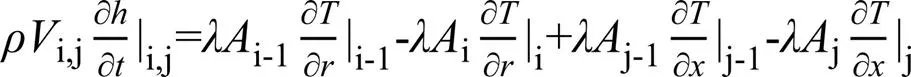

相变导热问题的求解采用焓法模型,焓法的主要思路是采用热焓和温度一起作为待求变量,在整个区域建立一个统一的能量方程,利用数值方法求出热焓分布,然后确定两相界面[12]。PCM微元体能量方程[10]如下:

能量守恒分析得出:

式中,为PCM的比焓,J/kg,这里取0℃时焓的基准值为零,即PCM为固态时,=p;为PCM的导热系数,W/m·K;为PCM节点温度,K;i-1,i,j-1,j分别为微元体左、右、上、下表面的面积,m2。

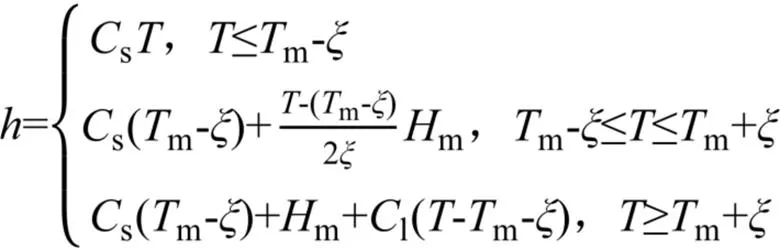

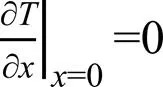

求解过程需将温度转换为焓,假设相变过程发生在温度区间[m-,m+]内,温度与焓的转换关系如下:

式中,s为相变材料的固相比热,J/kg·℃;l为相变材料的液相比热,J/kg·℃;m为相变材料的相变潜热,J/kg;m为相变材料的相变温度,℃。

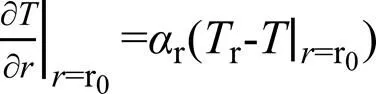

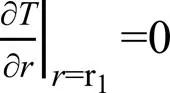

蓄热过程内表面与制冷剂对流换热:

其他表面视为绝热:

2.3 数值求解方法

将求解区域划分为均匀网格,再将控制微分方程在以网格节点为中心的控制体积内用有限差分法进行数值离散。PCM能量方程的离散采用隐式格式,用Gauss-Seidel迭代法求解方程。对制冷剂方程,可根据初始条件直接求解代数方程,得到制冷剂沿流动方向上的温度场。编写MATLAB数值计算程序,制冷剂在不同状态下的物性参数通过REFPROP软件调取。在每个时间步长内,分别求解制冷剂和PCM能量方程,采用预估-校正法耦合计算,迭代直至收敛,收敛标准设置为10-6。

2.4 模型验证

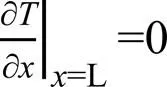

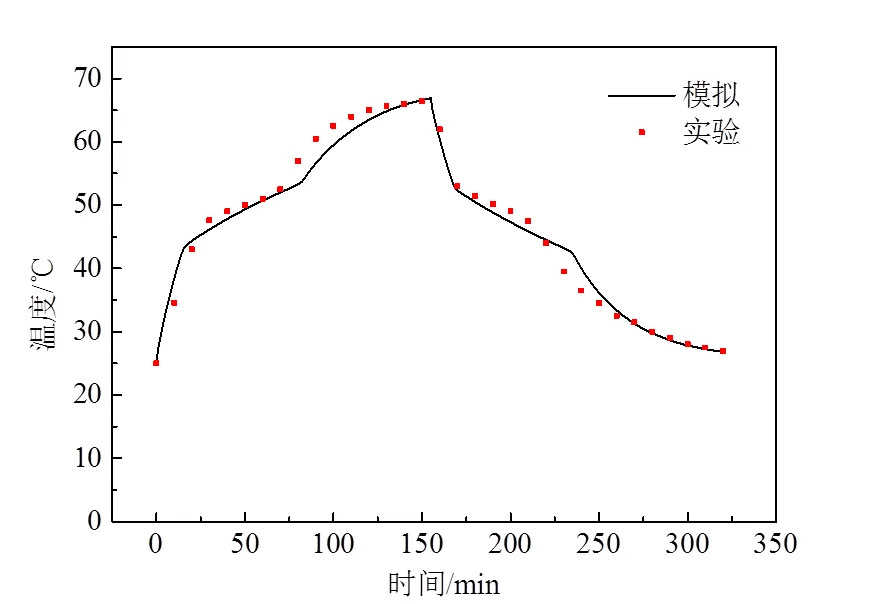

为验证上述模型和计算方法的正确性,以已有文献的实验结果对比验证。首先,利用Atal等[13]针对双套管相变蓄热器的实验研究,验证单相流体与相变材料换热过程,对比蓄、放热过程中相变材料平均温度随时间的变化,如图3所示,模拟结果与实验数据接近,误差小于10%。制冷剂的换热涉及相态变化,其原理较为复杂,为验证制冷剂能量方程,对比文献[14]中冷凝器在环境温度26.4℃和17.6℃两种工况下的实验结果,如图4所示,结果基本吻合,最大误差为12.3%。综上,本文所用三套管相变蓄热器的数学模型及求解方法合理,可用于研究相变材料与制冷剂及水的换热过程。

图3 相变材料平均温度对比

图4 制冷剂冷凝过程温度对比

3 结果分析

为研究相变蓄热单元的在不同运行条件下的蓄热性能,通过数值模拟不同制冷剂入口温度、质量流量和管径的影响。标准工况为制冷剂入口温度r,in=120 ℃,质量流量r=0.012 kg/s,管径比1/0=2.4。在分析某一参数对蓄热特性的影响时,其他参数固定。

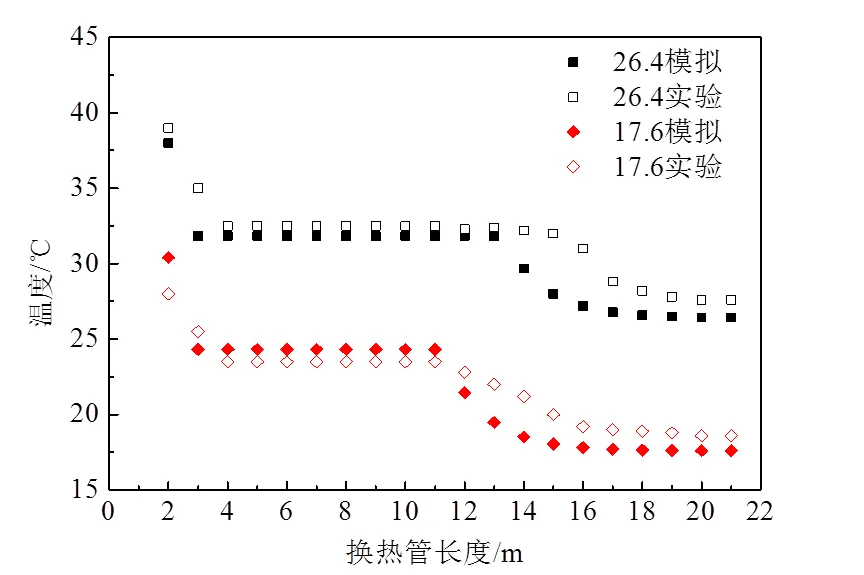

3.1 制冷剂入口温度影响

图5显示了制冷剂入口温度对液相分数的影响。由图可知,整个蓄热过程可分为三个阶段:(1)固相显热蓄热阶段,PCM温度低于相变温度,液相分数为0;(2)潜热蓄热阶段,PCM温度达到相变温度并保持稳定,液相分数从0增加到1;(3)液相显热蓄热阶段,PCM全部熔化为液态,其温度高于相变温度,液相分数为1。在第一阶段,随着制冷剂入口温度升高,制冷剂与PCM之间的温差增大,导致传热速率增加。传入PCM的热量越多,PCM温度越快升高到相变温度。所以随着入口温度升高,显热蓄热阶段缩短。PCM温度达到相变温度后进入潜热蓄热阶段,在这一阶段,随着入口温度升高,液相分数曲线斜率增加即熔化速率更大,直到液相分数达到1,潜热蓄热过程结束。随着入口温度升高,固相显热蓄热阶段缩短,PCM熔化速率增加,所以蓄热时间明显减少。

图5 制冷剂入口温度对液相分数的影响

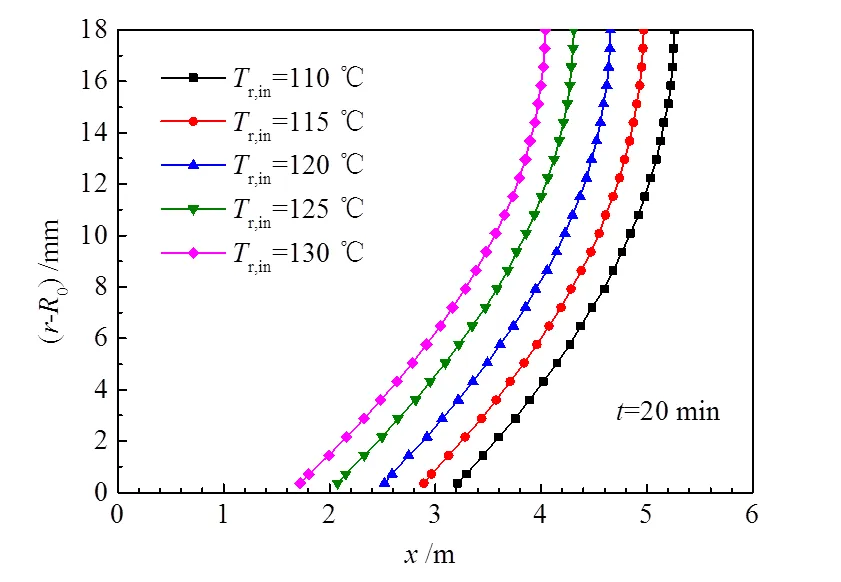

图6 制冷剂入口温度对固-液相界面的影响

图6显示了制冷剂入口温度对=20min时固-液相界面分布的影响,纵坐标表示固-液相界面到内层套管表面的距离。固-液相界面可反映不同位置的熔化速率,对某一特定的入口温度,越靠近内层管壁,PCM熔化越快;不同入口温度下,随着入口温度升高,蓄热速率增大,导致PCM熔化速率增加。所以随着入口温度升高,PCM在相同时间内的熔化分数增加,固-液相界面向制冷剂出口侧移动,且其变化是均匀的。

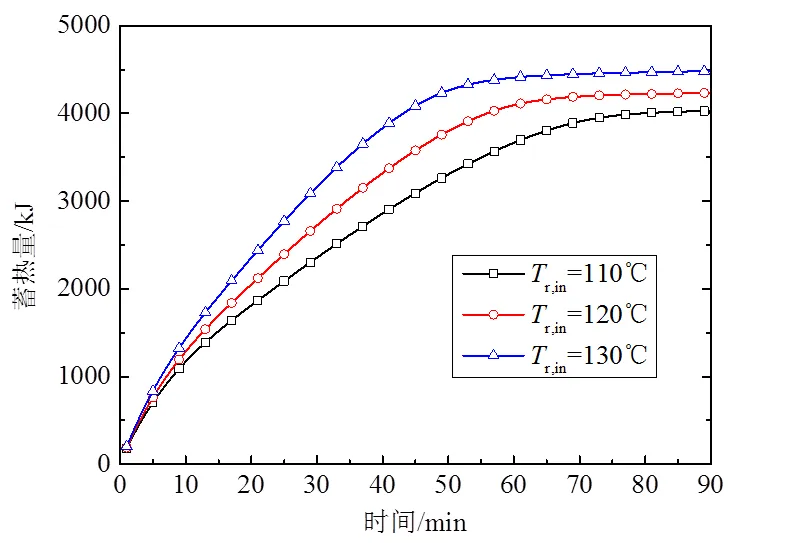

图7 制冷剂入口温度对蓄热量的影响

不同制冷剂入口温度下PCM蓄热量随时间变化情况如图7所示。在固相显热蓄热阶段,由于传热温差较大,蓄热量迅速上升。然而在这一阶段,能量以显热形式存储,导致PCM温度快速上升,温差减小,所以传热速率随时间逐渐降低,蓄热量曲线斜率减小。不同的入口温度下,其蓄热量差别不大。在潜热蓄热阶段,PCM温度处于相变温度区间,对于给定的入口温度,传热温差几乎为定值,所以蓄热量直线上升;且入口温度越高,蓄热量越大。在液相显热蓄热阶段,PCM温度快速升高,温差随时间减小,所以传热速率随时间减小,直到减小到0,蓄热量达到最大值;且入口温度越高,蓄热过程越快达到稳定,最终的蓄热量也越大。

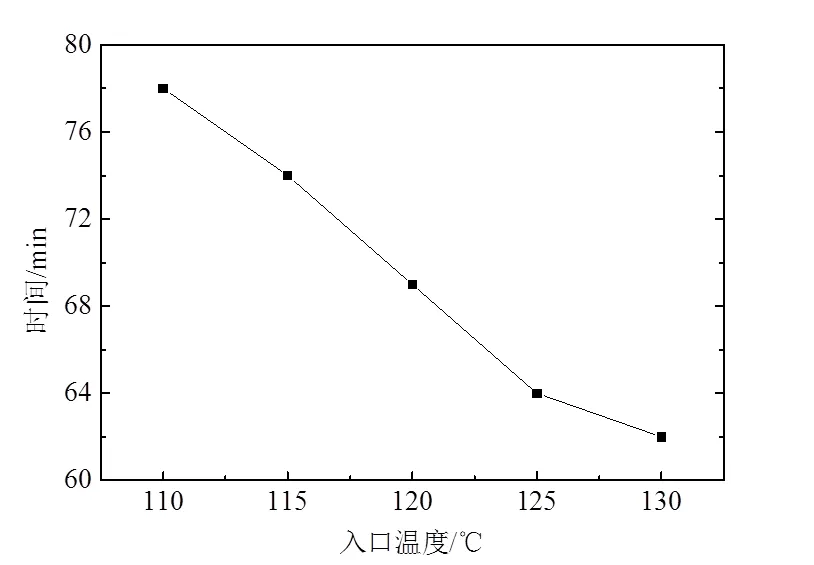

图8 制冷剂入口温度对蓄热时间的影响

图8给出了PCM蓄热量达到稳定时所用时间与制冷剂入口温度的关系,由图可知在制冷剂流量一定的情况下,蓄热时间与入口温度在一定范围内近似呈线性关系,这是因为入口温度越高,制冷剂与PCM之间的平均温差越大,所以完成蓄热所用时间就越短。当入口温度从110℃升高到130℃,熔化时间从78min降到62min,降低了约20.5%。

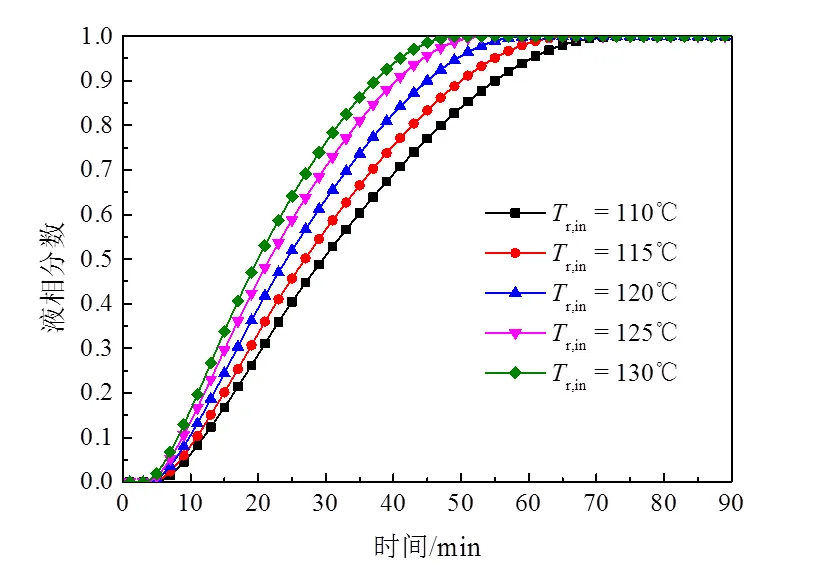

3.2 制冷剂流量影响

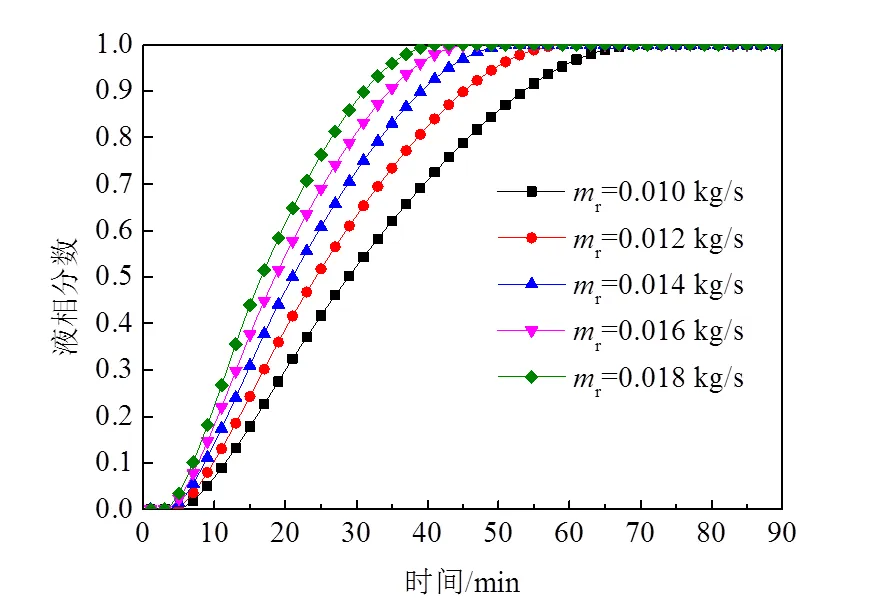

图9 制冷剂流量对液相分数的影响

图9显示了制冷剂流量对液相分数的影响。在固相显热蓄热阶段,随着制冷剂流量增加,传热性能增强,导致PCM温度快速上升到相变温度,所以随着流量增加显热蓄热阶段缩短。在潜热蓄热阶段,随着流量增加,传热性能增强,导致PCM熔化速率增大,液相分数曲线斜率随流量增加而增大,即潜热蓄热阶段缩短。所以蓄热时间随流量增加快速减小。

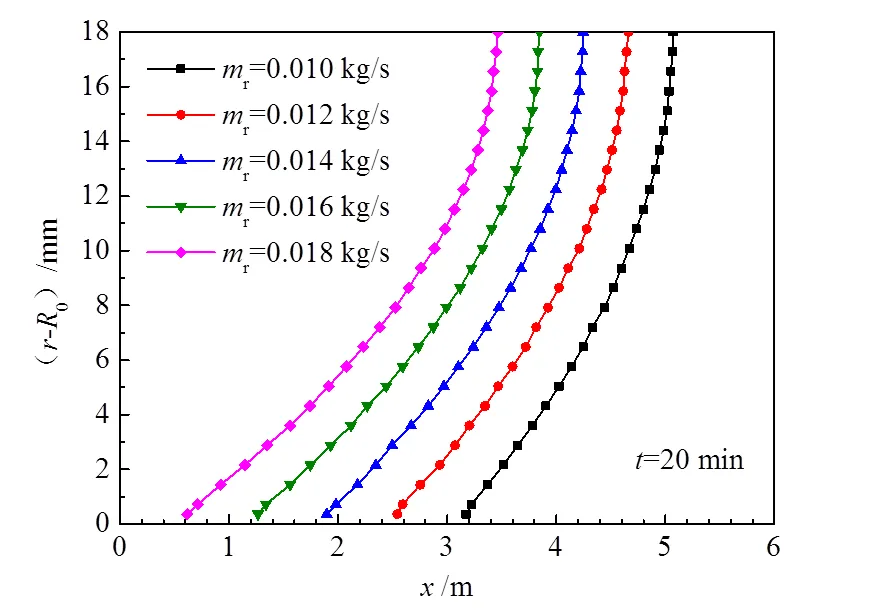

图10 制冷剂流量对固-液相界面的影响

图10显示了制冷剂流量对=20 min时固-液相界面的影响。随着制冷剂流量增加,传热速率增大,PCM熔化速率加快,所以相同时间内PCM的熔化分数增加,固-液相界面向制冷剂出口侧移动。此外,越靠近制冷剂管壁面,流量对固-液相界面的影响越显著,意味着增加制冷剂流量导致固-液相界面分布和PCM熔化速率的非均匀性增加。

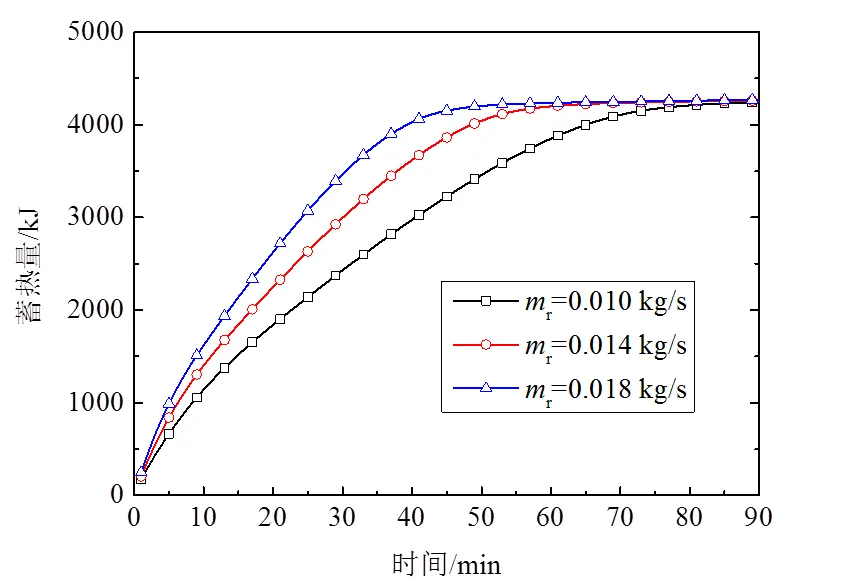

不同流量下PCM蓄热量随时间变化情况如图11所示。在固相显热蓄热阶段和潜热蓄热阶段,随着制冷剂流量增大,制冷剂与PCM之间的对流换热系数增加,导致传热量增大。在液相显热蓄热阶段,传热速率随时间降低,最终趋于0,蓄热过程结束,且制冷剂流量越大蓄热速率减小得越快,意味着PCM完成蓄热所用时间越短。各流量下PCM蓄热量最终趋于同一稳定值,这是因为在制冷剂入口温度一定的条件下,PCM温度场最终趋于相同,故所蓄的热量值相等。

图11 制冷剂流量对蓄热量的影响

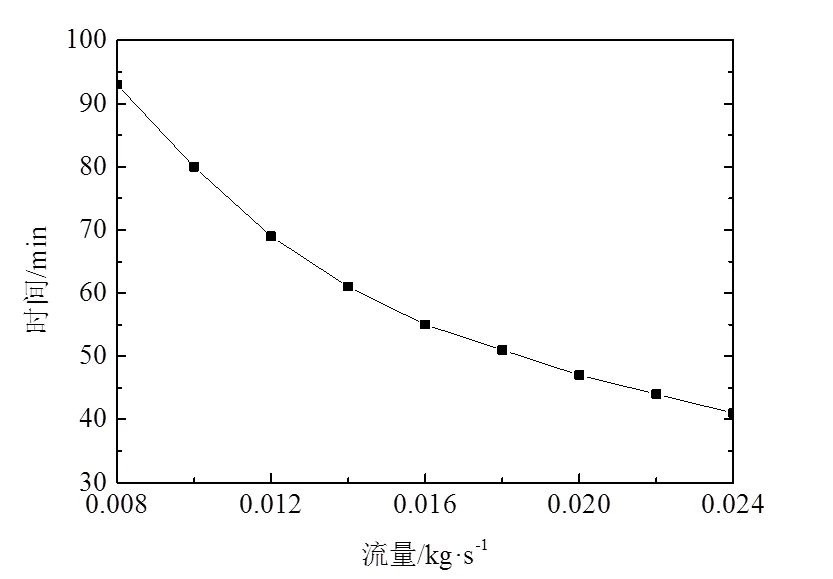

图12 制冷剂流量对蓄热时间的影响

图12给出了PCM蓄热达到稳定所需时间与制冷剂流量的关系。随着制冷剂流量增加,对流换热系数增大,导致制冷剂和PCM之间的传热热阻减小,所以随着制冷剂流量增加,PCM熔化速率增大,熔化时间减小。随着流量从0.008kg/s增加到0.024kg/s,熔化时间从93min减小到41min,减小约55.9%,所以增加制冷剂流量可显著减小熔化时间,但随着流量继续增加,其影响越来越弱。这是由于制冷剂流量增大时,虽然其与PCM的对流换热热阻减小,但PCM的导热热阻不变,所以对流换热热阻占总热阻的比例逐渐下降,因而对蓄热时间的影响也会减小。

3.3 管径影响

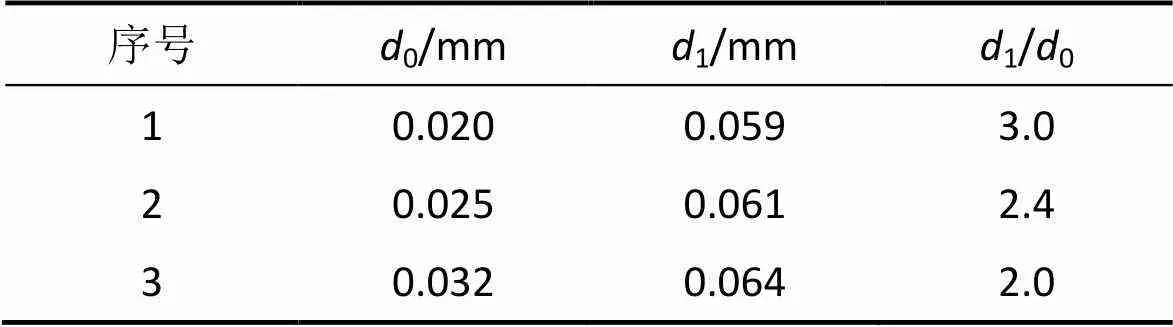

在相同的制冷剂入口温度和质量流量下研究管径对蓄热特性的影响。为了保持PCM体积恒定,应保持横截面PCM面积为定值。不同结构下管径尺寸见表2。

表2 不同结构下套管单元尺寸

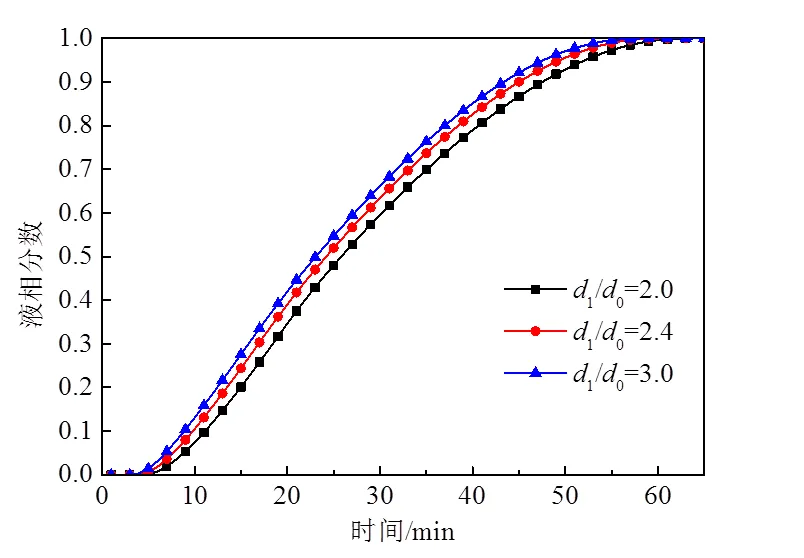

图13显示了管径比对液相分数的影响。随着管径比增大,相同时间内熔化分数增加,但相比制冷剂入口温度和流量,管径的影响很弱。因为管径比增大意味着0减小,制冷剂流速增大,但传热面积相应减小。可见,随着管径比增大,流动阻力会大幅增加,但蓄热性能并不会得到很大提升。

图13 管径对液相分数的影响

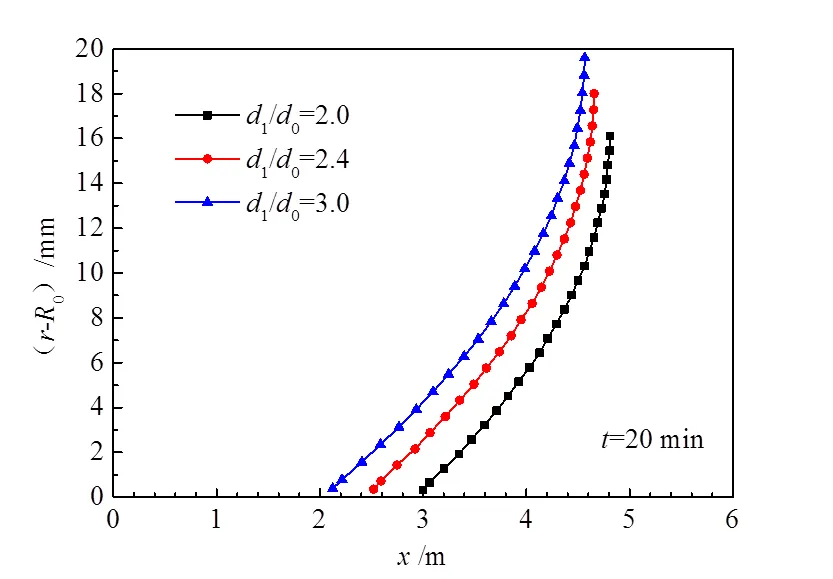

图14 管径对固-液相界面的影响

管径比对固-液相界面的影响如图14所示,纵坐标表示固-液界面距制冷剂管的距离。随着管径比增大,制冷剂管管径减小,制冷剂流速增大,导致PCM熔化速率加快,所以固-液界面向出口侧移动,随着管径比进一步增大,影响逐渐减弱。此外,越靠近制冷剂管,管径比对-液相界面分布的非均匀性增加。

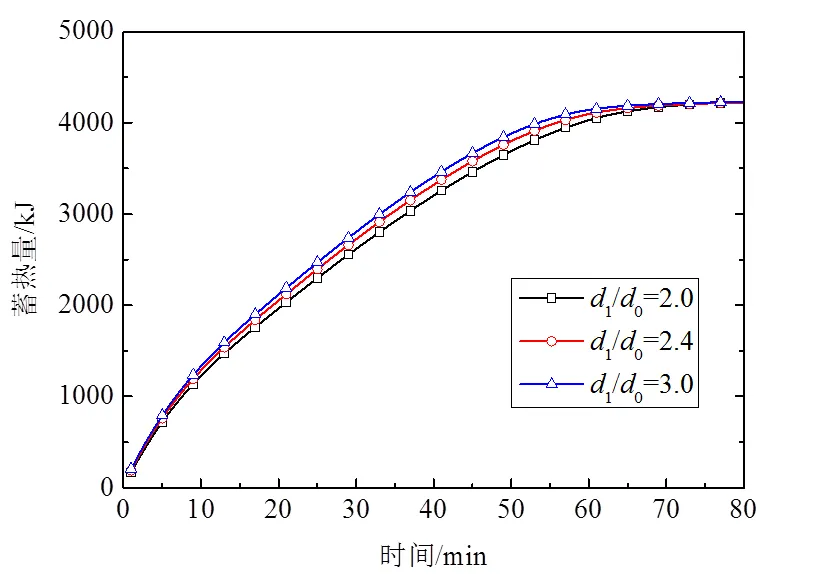

图15显示了管径比对蓄热量的影响。固相显热蓄热阶段,不同管径下PCM蓄热量基本相同。潜热蓄热阶段,随着管径比增大,蓄热量增大,但增幅较小。液相显热蓄热阶段,不同结构下蓄热量逐渐趋于相等,可见管径比对三套管相变蓄热器蓄热量的影响很小。

图15 管径对蓄热量的影响

4 结论

三套管相变蓄能换热器作为冷库冷凝热回收系统的核心部件,其蓄热特性直接决定系统的性能,为此本文基于焓法模型建立了三套管相变蓄能换热单元的数学模型,并通过数值模拟,研究了不同运行条件和结构参数下三套管相变蓄热单元的蓄热特性,结果表明:

(1)制冷剂入口温度对蓄热性能影响较大,入口温度越高,PCM完成相变用时越短,在相同时间内蓄得的热量越多,且入口温度对固-液相界面的影响是均匀的。

(2)制冷剂流量对蓄热性能影响较大,流量越大,蓄热速率越大,完成相变用时越短,且随着流量的增大其对蓄热性能的影响减弱。此外,流量增大,固-液相界面分布的非均匀性增加。

(3)管径对蓄热性能的影响较小,随着管径比增大,蓄热速率加快,但蓄热总量并不受影响。较小的管径比有利于在蓄热性能几乎不受影响的情况下减小流动阻力。

[1] 李伟,李新.翅片管簇式相变蓄热器的实验研究[J].煤气与热力,2011,31(9):9-11.

[2] 袁艳平,向波,曹晓玲,等.建筑相变储能技术研究现状与发展[J].西南交通大学学报,2016,51(3):585-598.

[3] 杨灵艳,倪龙,姚杨,等.蓄能型太阳能与空气源热泵集成系统运行模式[J].煤气与热力,2009,29(1):1-4.

[4] 杨灵艳,倪龙,姚杨,等.三套管相变蓄能换热器供热工况稳态模拟分析[J].煤气与热力,2010,30(11):4-7.

[5] 牛福新,倪龙,姚杨,等.三套管蓄能换热器的蓄热特性研究[J].湖南大学学报(自然科学版),2011,38(7): 69-72.

[6] 牛福新,倪龙,姚杨,等.直接蒸发式三套管蓄能换热器的蓄冷特性[J].哈尔滨工业大学学报,2011,43(6): 56-60.

[7] Long Jianyou, Zhu Dongsheng. Numerical and exper- imental study on heat pump water heater with PCM for thermal storage [J]. Energy and Buildings, 2008,40(4): 666-672.

[8] Long Jianyou. Numerical and experimental investig- ation for heat transfer in triplex concentric tube with phase change material for thermal energy storage[J]. Solar Energy, 2008,82(11):977-985.

[9] Xia Mingzhu, Yuan Yanping, Zhao Xudong, et al. Cold storage condensation heat recovery system with a novel composite phase change material[J]. Applied Energy, 2016,175:259-268.

[10] 黄挺.空气源热泵除霜用相变蓄能换热器的模拟研究[D].哈尔滨:哈尔滨工业大学,2007.

[11] 张春路.制冷空调系统仿真原理与技术[M].北京:化学工业出版社,2012.

[12] 袁修干.相变蓄热技术的数值仿真及应用[M].北京:国防工业出版社,2013.

[13] Atal A, Wang Y, Harsha M, etc. Effect of porosity of conducting matrix on a phase change energy storage device[J]. International Journal of Heat and Mass Transfer,2016,93:9-16.

Heat Storage Characteristics of Triplex Tube Heat Exchanger Used for Cold Storage Condensation Heat Recovery

Luo Xiaolong Yuan Yanping Cao Xiaoling Sun Liangliang Xiang Bo

( School of Mechanical Engineering, Southwest Jiaotong University, Chengdu, 610031 )

In order to recover the condensation heat of cold storage refrigeration system and use for domestic hot water preparation or industrial hot water supply, a triplex tube heat exchanger (TTHX) based on phase change materials was set between the compressor and the condenser. By establishing a mathematical model of TTHX according to enthalpy method, the dynamic characteristics was simulated, and the impact of refrigerant inlet temperature, mass flow rate and tube geometric parameters on the storage characteristics was investigated. The results show that with refrigerant inlet temperature increasing from 110℃ to 130℃, the melting time reduces 20.5%. The higher the refrigerant inlet temperature is, the greater the total heat storage capacity. When mass flow rate of refrigerant increases from 0.008kg/s to 0.024kg/s, the melting time reduces 55.9%. Changing the mass flow rate only affects heat storage rate without affecting the total heat storage capacity, and with the increase of mass flow rate, its effect on heat storage performance is weakened. Tube diameter has little effect on performance, and smaller diameter ratio helps to reduce flow resistance without affecting heat storage performance.

heat recovery; triplex tube heat exchanger; heat storage characteristics; enthalpy method; simulation

1671-6612(2018)06-579-07

TK02

A

建筑环境与能源高效利用四川省青年科技创新研究团队项目(2015TD0015)

罗小龙(1992-),男,在读硕士研究生,E-mail:xiaolongluo@my.swjtu.edu.cn

袁艳平(1973-),男,博士,教授,E-mail:ypyuan@home.swjtu.edu.cn

2018-04-26