非均匀预紧载荷下轴承-轴系热特性的试验研究

吴文武,洪 军,李 旸,李小虎,张进华

(1.西安理工大学教育部数控机床及机械制造装备集成重点试验室&陕西省制造装备重点实验室,陕西西安710048;2.西安交通大学现代设计及转子轴承系统教育部重点实验室,陕西西安710049;3.西安交通大学机械工程学院,陕西西安710049)

轴系故障主要由转子不平衡和不对中等引起,其中不对中故障占轴系故障的60%以上[1]。当轴系运行在不对中状态下时,轴系将产生轴承剧烈磨损、轴系振动和轴的挠曲变形等一系列问题,严重危害到系统的稳定运行[2]。因此,国内外学者针对轴系不对中问题,开展了包括理论建模[3]、仿真模拟[4]和试验测试[5-6]等多方面的研究工作,现有工作重点研究了由于联轴器装配偏差导致的轴系角度偏斜、平行偏斜和混合偏斜下轴系的性能变化。对于正常对中情况下,由于生产或装配造成的轴系内部非均匀载荷对轴系性能的影响规律研究较少[7]。

轴系中常用的定位预紧和定压预紧,其预紧力在轴承上都是均匀施加。但在实际生产应用中,由于隔圈尺寸偏差、装配误差、弹簧刚度不一致等会引起轴承游隙非均匀分布,造成轴承游隙的调整量不尽相同,进一步将在轴向造成轴承内圈与轴、轴承外圈与轴之间的不同轴,在径向将造成轴承与轴不同心,从而导致轴承的非均匀预紧载荷。轴承预紧载荷的改变将直接影响其热特性,严重时甚至导致轴承的热咬合,对轴承进行热分析并掌握轴承的热态特性对提高轴系运行的稳定性和可靠性都是极其重要的。国内外学者运用有限元[8]、热阻网络[9-10]等方法,对轴承自身发热、热传递与扩散、温度场等已经做了深入的研究。然而,现有研究中采用了大量的经验公式,如热传递、预紧膨胀变形等,这些研究对于揭示非均匀预紧载荷与轴承热特性之间的关系还远远不够。

本文开发了一种采用小型压电测力传感器进行预紧力实时测量的轴系性能试验平台[11]。该平台采用电主轴驱动,可实现非均匀预紧载荷下,轴承-轴系性能试验研究。基于此平台,对不同方向和大小的非均匀预紧力对轴系热特性的影响开展试验研究。试验结果可以最直接地反映出非均匀预紧载荷对轴承-轴系热特性的影响规律,同时也可以为后续的理论研究提供数据基础。

1 试验台配置及试验设计

1.1 试验台配置

1.1.1 试验台

试验台的具体配置型式见图1,采用电主轴作为驱动装置,通过柔性联轴装置带动试验台轴系转动。轴系的预紧力由六个均匀布置在前轴承支座端盖上的加载螺栓施加,所施加的预紧力由放置于轴承外圈和加载螺栓之间的压电力传感器进行实时测量。为了研究不同非均匀载荷下的轴系性能变化,同时考虑到方便进行理论计算结果的验证,本装置中采用了前后均为单轴承的背靠背配置型式。该轴承配置型式便于实现轴承的非均匀载荷施加,同时消除了多轴承之间的相互作用对结果的影响。

图1 轴系性能试验台Fig.1 The experimental setup of rotor-bearing

1.1.2 驱动系统

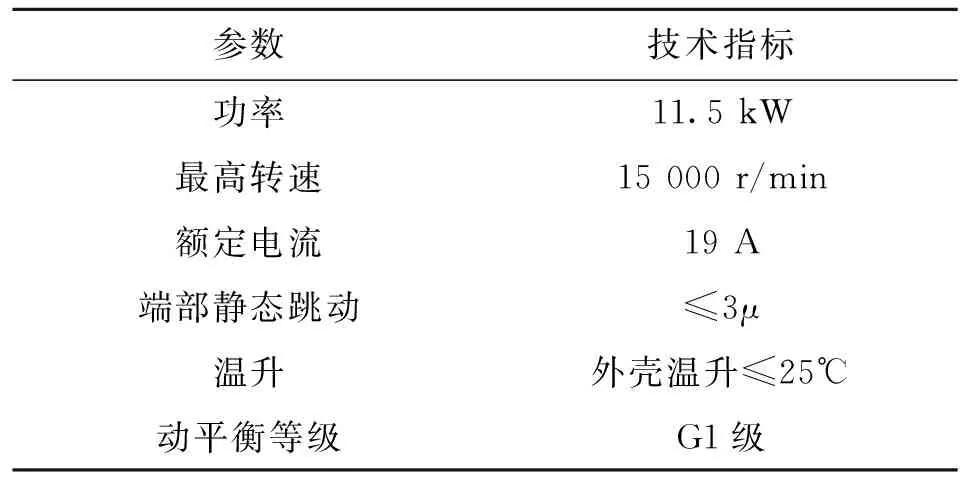

试验台选用快速制造国家工程中心开发的最高转速为15 000 r/min的高速电主轴单元作为驱动装置。该电主轴单元驱动器采用闭环伺服控制,可确保该试验台能在各转速下稳定精确地运行。驱动电主轴的各项技术参数详见表1。

表1 驱动电主轴参数Tab.1 The parameters of the spindle

1.1.3 测力系统

试验台中,采用压电力传感器进行预紧力的实时测量,具体型号为PACE line-CFT/5KN(HBM),其精度为0.01N,灵敏度为-7.7pC/N。为了实现滚动轴承的非均匀分布预紧力调控,设计了一个周向均匀分布且具有阶梯孔的套环,使之与轴承外圈环面贴合,把加载头和压电致动器先后放置在这些孔内,后端用加载螺栓固定,见图1(a)。在实际使用中,通过调整6个加载螺栓进行非均匀分布预紧力的模拟,从而实现对轴承施加非均匀分布的预紧载荷。

1.1.4 测温系统

温度采集系统采用日本横河YOKOGAWA-MX100,其模块配置灵活、扩展性,采用以太网通讯。为了减小高速运转对测试结果的影响,试验台中采用Pt100温度传感器,其主要优点是抗震性能好、稳定性高、准确度高。传感器主要技术参数见表2。

表2 Pt100温度传感器主要技术参数Tab.2 The parameters of the temperature sensor Pt100

1.1.5 测温点布置

为了获取试验台全面的温度信息,选用了MX100温度测试装置中的10个通道(测点)进行测试。其中通道1~3为磁吸式Pt100温度传感器,通道4~10为非磁吸式Pt100温度传感器。通道1和2分别用于测量环境温度和工作台表面温度,通道3用于测量非均匀载荷施加端外壳温度。通道4~9用于测量非均匀加载轴承的外圈端面各点处的温度。通道10用于测量非均匀载荷下轴承外圈表面温度。通道4~9的温度传感器具体布置见图2。

图2 测温点布置示意图Fig.2 The layout of the temperature sensing point

1.2 试验设计

试验中采用的轴承为钢球轴承NSK 7210 CTYNSUL/P4,该轴承在脂润滑条件下的极限转速为16 500 r/min。试验台中采用背靠背配置型式,承受均匀重载预紧时,轴承的速度系数为0.55,因此在均匀预紧下,主轴实际最大运行转速约为9 000 r/min。考虑到非均匀载荷的影响,试验中主轴的最大运行速度选为6 000 r/min。见图2,由于轴承的轴对称结构,可以看出当非均匀载荷作用在轴承上加载点1和点4的时候,在不考虑重力的条件下,其对轴承的载荷分布的影响相似,只是方向相反。同样对于加载点2、3、5、6而言,存在同样的现象。因此,本文中重点研究加载点4、6的非均匀载荷对轴承性能的影响。本文中所采用的非均匀载荷试验工况见表3,其中初始预紧和均匀预紧由2、4、6三个加载点均分施加,非均匀预紧由各加载点单独施加。为了消除试验台残余热量对测试结果的影响,每天只进行一组温度测试。每组试验温度测试时间为2.5小时,温度采集系统的采样频率设为1 Hz,每个试验的采样点数总计为9 000点。

表3 轴承-轴系温度试验工况Tab.3 The test conditions for rotor-bearing in temperature test

2 结果与讨论

2.1 均匀预紧结果

图3为轴承承受1 000 N均匀预紧力时,转速分别为2 000 r/min、4 000 r/min和6 000 r/min时,试验台各个温度测试点的结果曲线。由图3可知,在不同转速下,试验台中加载端轴承温度随着时间的推移逐渐增加,升温速率逐渐减小。这是由于在运行初始阶段轴承运转形成的热量集中在轴承部位,并不断由主轴、轴承座通过热对流和热传导等方式进行散热,使得轴系逐渐到达热平衡。测试过程中,随着时间的推移,环境温度缓慢升高,改变了试验台运行的外部环境,因此试验台的平衡状态不断发生改变,导致试验台长时间难以稳定。对比均匀预紧下,转速分别为2 000 r/min和4 000 r/min的温度结果可知,低速运行工况下,转速对试验台中轴承温度的影响不明显。由轴承发热计算方法可知[8],随着转速的升高,轴承发热量不断增加。当轴承低速运转时,转速对轴承发热的影响小于高速运转时。对比图3(a)和图3(b)可知,转速为2 000 r/min时的环境温度的变化大于转速为4 000 r/min时,因此导致测点5和6处获得的轴承外圈温升大于转速为4 000 r/min时对应测点的温升。同时,由图3可知,三种转速下进行温度测试的初始环境温度分别约为26 ℃、27 ℃、25.5 ℃。

图3 均匀预紧下试验台温度测试结果(预紧力1 000 N)Fig.3 The temperature testing results of the rotor-bearing system with uniform preload (preload=1 000 N)

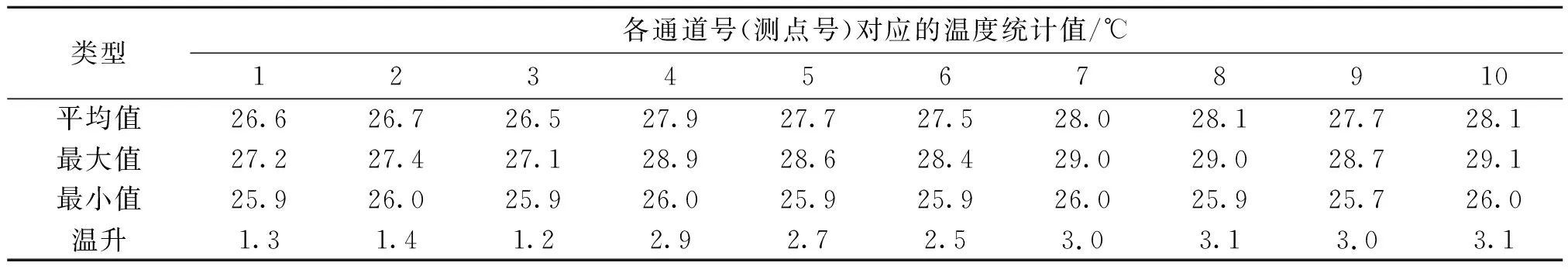

表4~6分别为均匀预紧下,转速为2 000 r/min、4 000 r/min和6 000 r/min时候的各个测点温度统计结果。对比2 000 r/min和4 000 r/min时的温升,可以发现,环境温升下降了0.3℃,各个测点温升最大下降了0.2℃,说明4 000 r/min时轴承外圈温升大于2 000 r/min。由表4~6可以看出,测点4、9与测点7、8的温升差0.1 ℃,但在理想状态下,由于轴承以及试验台的对称性,四个测点的温升应该相同。究其原因,是由于装配过程中的偏差造成的。轴承外圈表面温度(测点10)大于轴承外圈端面温度(测点4~9)。

2.2 非均匀预紧载荷的影响分析

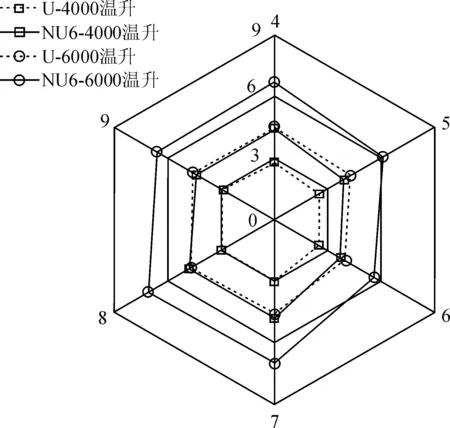

由图3和表4~6可知,低速下轴承温度变化不明显,因此本节只分析4 000 r/min和6 000 r/min时,非均匀预紧对轴承温度的影响。图4是非均匀载荷NU6与均匀载荷U下,转速分别为4 000 r/min和6 000 r/min时测点4~9的温度对比结果。在不考虑初始环境温度影响时,非均匀预紧NU6的测点4~9的温度最大值明显大于均匀预紧的对应值。由于非均匀预紧下形成额外弯矩,导致轴承发热量大于均匀预紧,因此非均匀预紧下轴承各个测点的温度最大值对均匀预紧对应值形成包络。由图4可知,非均匀载荷下的各个测点温度最大值明显大于均匀预紧,因此可以认为相对于速度对轴承温度的影响,非均匀载荷对温度的影响更加显著。在4 000 r/min和6 000 r/min时,非均匀载荷NU6都使得轴承呈现出明显的偏载效果,由于测点7和8位于加载点6的两侧,因此其温度最大值明显大于测点4、5、6、9。这是由于,加载点6处的非均匀载荷,会形成通过该点的合弯矩,从而导致该区域轴承内外圈和球的接触应力升高,发热量增加,提高了该区域轴承温度。

表4 均匀预紧2 000 r/min时各测点温度统计Tab.4 The measuring points temperature of the rotor-bearing system with uniform preload (speed=2 000 r/min)

表5 均匀预紧4 000 r/min时各测点温度统计Tab.5 The measuring points temperature of the rotor-bearing system with uniform preload (speed=4 000 r/min)

表6 均匀预紧6 000 r/min时各测点温度统计Tab.6 The measuring points temperature of the rotor-bearing system with uniform preload (speed=6 000 r/min)

图4 温度雷达图Fig.4 The radar map of the temperature

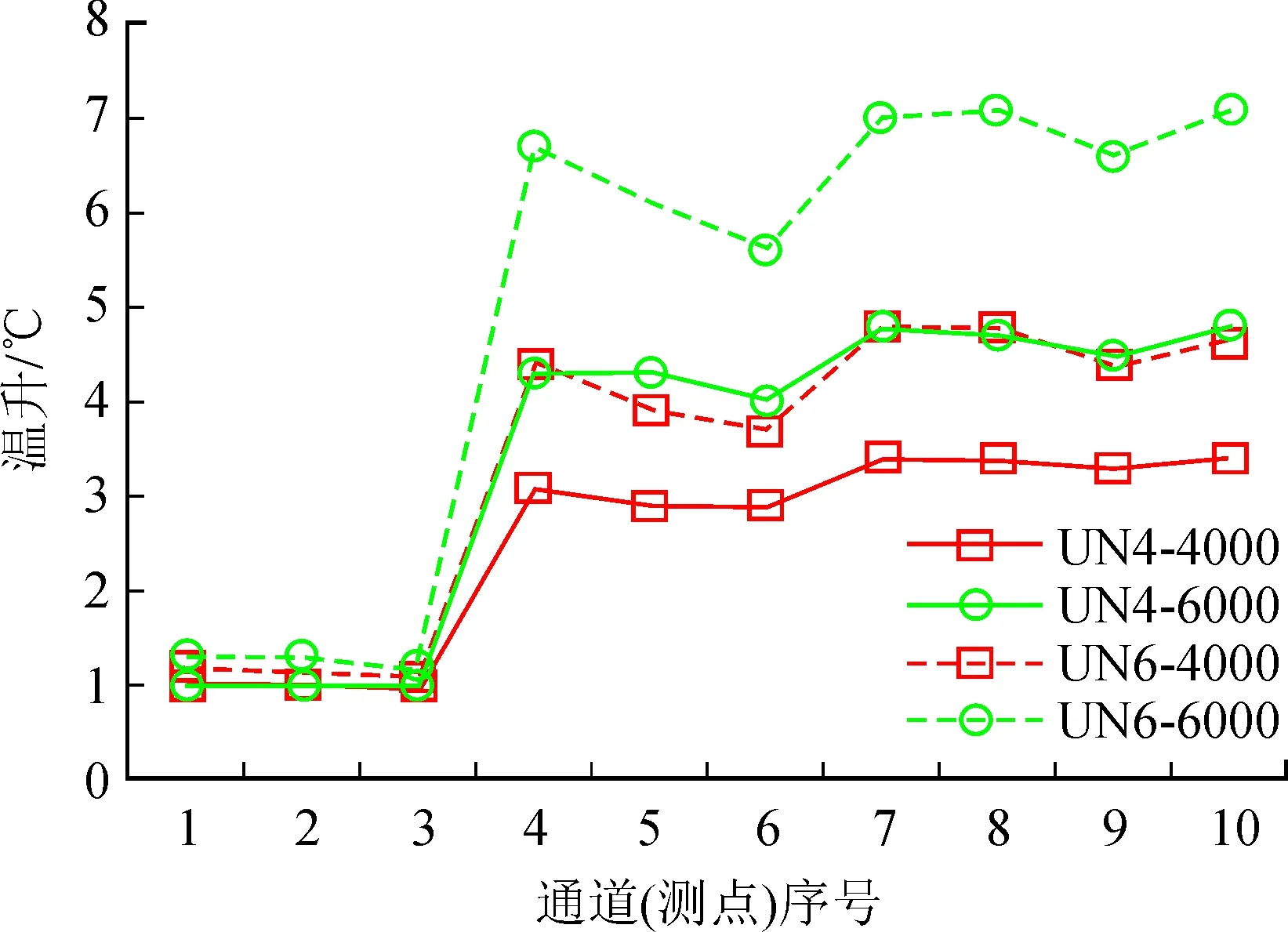

图5是试验台加载端轴承温度测点4~9减去初始环境温度后,均匀预紧U和非均匀预紧NU6的温升对比结果。

图5 温升雷达图Fig.5 The radar map of the temperature rise

对比测点4~9的温度最大值结果,可以发现温升结果中,非均匀载荷对温度的影响明显减小,这进一步说明了环境温度对轴系热性能具有显著的影响。分别比对4 000 r/min和6 000 r/min时,均匀预紧和非均匀预紧的测点4~9温升结果,可以发现,在相同转速时,非均匀预紧下的温升对均匀预紧下的温升形成包络。不同转速下非均匀预紧NU6的温升结果同样体现出明显非均匀偏载效应。

2.3 换热型式的影响分析

图6为两种非均匀预紧工况(NU6和NU4)下,通道1~10的温升变化结果。由图6可知,在轴承外圈端面的各个测点中,测点5和6处的温升最小。由图1~2可知,非均匀预紧NU4中,施加非均匀预紧载荷的加载点4靠近轴承座与工作台连接处,其传热类型为热传导。由表3~5可知,位于加载点4附近的两个温度测点5和6,其温度和温升均小于相同工况下测点4、7、8、9的值。通过加载点6所施加的非均匀载荷,在4 000 r/min和6 000 r/min转速下,温升值均大于加载点4所施加的非均匀载荷。对于轴承发热而言,由于轴承的轴对称布置,相同载荷下,轴承的发热相同。由此可知,热传导对试验台的散热具有显著的影响。

图6 非均匀预紧下各个测点温度变化Fig.6 The temperature variation of the measuring points temperature under non-uniform preload

2.4 讨 论

轴系温度场主要受外界环境温度和散热体系的影响,热传导的影响明显大于热对流的影响。热传导越多的地方,轴系温度越低。热对流越多的地方,轴系温度越高。

非均匀预紧载荷形成的合弯矩决定了轴承接触应力的分布形态,也决定了轴承的温度分布,接触应力越大的区域,温度越高。对于机械主轴,其主要热源只有轴承,因此在没有强制冷却的情况下,其温度场的分布取决于轴承的温度场分布。在试验中,由于试验台同时存在热对流和热传导,因此在某些工况下,非均匀载荷对轴系温度的影响不够明显。

非均匀加载与均匀加载下的发热率均随着转速的增大而增大,且当非均匀预紧加载导致总弯矩增大时,总发热率会高于均匀预紧加载,转速越高,差距越明显。相比于均匀预紧,非均匀预紧产生的额外弯矩,使得均匀预紧下轴承端面温度最大值被非均匀预紧下所对应的温度最大值完全包络。

3 结 论

本文针对非均匀预紧载荷问题,搭建了以微型力传感器和细牙螺纹为主要控制结构的预紧力性能试验平台,试验研究了非均匀预紧对轴系温度的影响。主要结论如下.

1) 由于装配误差等的存在,轴系中轴承会处于非均匀预紧载荷作用下,并导致轴承外圈温度的非均匀分布。

2) 由于非均匀预紧载荷会在轴承上产生附加弯矩,使得轴承总发热率增加,轴承温度大于相同工况下的均匀预紧,并体现出明显的非均匀温度分布情况。非均匀温度场中的高温区域取决于非均匀预紧形成的附加弯矩方向。

3) 轴系中轴承的温度场分布不仅受到非均匀载荷的影响,同时环境温度和传热类型也有显著影响。轴系中热传导部位的散热性能明显优于热对流部位。