大型悬索桥水中锚碇基础方案创新研究

孙业发,薛春刚,李一勇,张全林,张乃受,李增军

(1.中交一航局第五工程有限公司,河北 秦皇岛 066002;2.中交第一航务工程局有限公司,天津 300461)

0 引言

随着科技发展水平和船机设备性能的提高,土木工程的大型化、装配化、标准化、信息化水平正在快速提高。借鉴丹麦大贝耳特海峡东桥[1]等项目的设计理念与建设经验,结合国内企业在港珠澳大桥、杭州湾大桥、深中通道等项目上取得的技术进步,充分利用现有大型施工设备等资源,经长期研究,对水中大型悬索桥锚碇基础方案提出了两种新思路:超大型沉箱厚基床结构方案和借助钢圆筒围堰施工混凝土结构方案。本文以深中通道伶仃洋大桥锚碇基础为例,结合深中通道项目现场实际、周边地区环境状况以及施工作业条件,介绍两种方案的结构形式与实施思路。

深中通道伶仃洋大桥为主跨1 666 m钢箱梁悬索桥,桥跨布置为500+1 666+500=2 666 m。单个锚碇承受约9万t水平拉力。锚碇位置水深为-3~-5 m,下伏基岩为花岗岩,基岩埋深起伏较小,强风化岩顶标高约-38 m,中风化岩顶标高约-45 m。

1 超大型沉箱厚基床结构锚碇基础方案

1.1 结构形式

本项目锚碇区域强风化岩以上土层地基承载力不能满足锚碇结构地基应力要求。锚碇基础沉箱方案可将起伏岩面以上软弱土层全部挖除,沉箱基础采用二片石升浆基床。为尽可能降低超大沉箱拖运吃水,沉箱隔墙可考虑设计成阶梯形,从四周向中间逐渐降低,安装后现浇到标高。结合锚碇结构尺寸及沉箱浮运吃水受航道水深限制情况,拟定沉箱高度为28.5 m,沉箱安装后外墙顶标高定为+3.5 m,底标高为-25 m,东锚碇升浆基床平均深度约11 m,西锚碇约13 m。

国内具备超大型沉箱厚基床结构施工能力及丰富的沉箱施工经验,沉箱重力式码头是最常见的码头结构形式之一。大连南部滨海大道工程预制安装锚碇基础沉箱达到2.6万t,积累了大型沉箱预制、运输、安装以及地基处理施工技术。港珠澳大桥岛隧工程沉管隧道单管节重达78 000 t,研发了超大型预制构件施工技术。目前国内外有许多采用沉箱厚基床作为锚碇或码头基础结构的成功案例,部分项目的块石基床厚度超过20 m。

本方案沉箱长105 m,宽82 m。沉箱底板预制厚度0.65m,海上现浇后厚度6.0 m。外墙为3 m厚钢筋混凝土箱形结构,双壁高28.5 m/26 m,其中外壁厚 0.5 m,内壁厚 0.28 m,腹板厚 0.28 m。箱形结构外墙空腔配置拉结箍筋,海上灌注混凝土成实体。隔墙高24.5 m/17 m(海上接高到24 m),壁厚0.28 m。沉箱外圈舱格碎石升浆,其余舱格回填碎石、块石。结构断面如图1所示。

图1 沉箱锚碇基础方案断面示意图Fig.1 Diagram of caisson anchorage foundation scheme section

沉箱预制完成后的空箱重量为73 767 t,沉箱浮运吃水为8.57 m,干舷高度为18.43 m,空箱浮运时沉箱定倾高度m=61.25 m,沉箱拖运时浮游稳定满足规范要求。

1.2 结构合理性分析

1)沉箱方案减少了主体墙身结构现场施工作业量,工程质量易得到保证,项目实施可行、可控;工程预算和计划工期接近实际施工情况。

2)航道疏浚、基坑开挖和基床施工与沉箱预制同步平行施工,有利于保证项目工期。

3)沉箱方案通过调整优化沉箱平面尺寸,满足上部锚座悬索钢缆拉力扩散要求,同时将结构荷载效应均匀有效地传递到沉箱二片石升浆基础和碎块状强风化花岗岩地基。

4)沉箱基础二片石升浆基床强度高、刚度大,能够满足基础承载力、抗剪强度要求,以及基础滑移和整体稳定要求。

5)沉箱方案通过钢筋混凝土顶板和内部墙体以及回填石料的相应处理,将下部沉箱锚碇基础和上部锚座有机地联结成一个整体结构,能够满足锚碇结构的滑移、倾覆稳定和抗剪强度要求。

6)沉箱与升浆基床及周边回填材料具有足够的刚度抵抗水平荷载,锚碇结构水平变位会很小。

7)二片石基床升浆作业完成后,随着沉箱内部结构和上部锚座的施工,在构件自重的强力作用下,整个锚碇基础的地基沉降在施工期将会基本完成;锚索安装后使用期结构竖向变位很小。

8)沉箱基础施工采用CDM围护结构,可以大幅减少现场挖泥量,降低基槽开挖和沉箱周边回填对环境的不利影响。

1.3 实施思路

预制场地及对应航道情况是影响本方案实施的重要因素。沉箱预制场考虑了西人工岛、龙穴岛文船船坞、虎门大桥上游西岸新建土坞3个方案。利用深中通道西人工岛自身围护结构方案不影响岛隧工程总工期,距离锚碇基础位置近,施工成本最低,可作为推荐方案。

沉箱预制底胎设计成可透水结构[2],以减小沉箱与底胎间的黏结力和真空吸力。沉箱分层分区预制,各区域间设置阶梯形膨胀加强带。在预制坞注水前,利用缆绳连接沉箱四角与预制坞两侧系船柱,以限制沉箱横向移动,防止沉箱碰撞坞墙。第二座出运沉箱在第一座沉箱出运前先压水,避免第一座沉箱出运时起浮。采用6艘拖轮组合拖带,2艘拖轮护航。其中2艘主拖轮为3 675 kW(5 000 HP),系柱拖力均为63 t,其余拖轮为2 940 kW(4 000 HP)。通过沉箱上部4台绞车配合绞动,控制沉箱漂浮位置,进行安装定位。打开进水截门压水下沉。对抛石基础用空心方块分隔,采用深水基床整平船整平[3]。沉箱安装后依次对每个隔断区域进行升浆。现浇外墙顶部,沉箱底板上半部分及双外墙空腔内-1.0 m以下均浇筑水下混凝土,舱格内回填及升浆,现浇双外墙空腔上部、隔墙上部及顶板。沉箱周边回填海砂。

2 借助钢圆筒围堰施工混凝土结构锚碇基础方案

2.1 结构形式

水中锚碇基础常见的筑岛施工地连墙方案,围堰施工周期长,投入大。本方案借助大直径钢圆筒围堰形成干作业条件现浇锚碇基础主体结构,围堰形成快,对环境影响小。通过将大直径钢圆筒及副格结构底部振沉至中风化岩,钢圆筒及副格局部加强,内外和底部土体处理及钢圆筒内支护,满足钢圆筒围堰整个施工期的结构稳定性。

港珠澳大桥东西人工岛及深中通道西人工岛分别采用直径22 m和28 m的钢圆筒作为岛壁围护结构,并成功实施,功效、环保等方面优势得到充分体现。深中通道西人工岛项目,通过采用深层水泥搅拌船松动钢圆筒拟插入土体,成功振沉钢圆筒穿透砂层和强风化岩,进入中风化岩。现有钢圆筒振沉能力可以满足本方案设计需要。港珠澳大桥CB03标利用直径22 m钢圆筒提供干施工条件,实现了墩台干法安装。

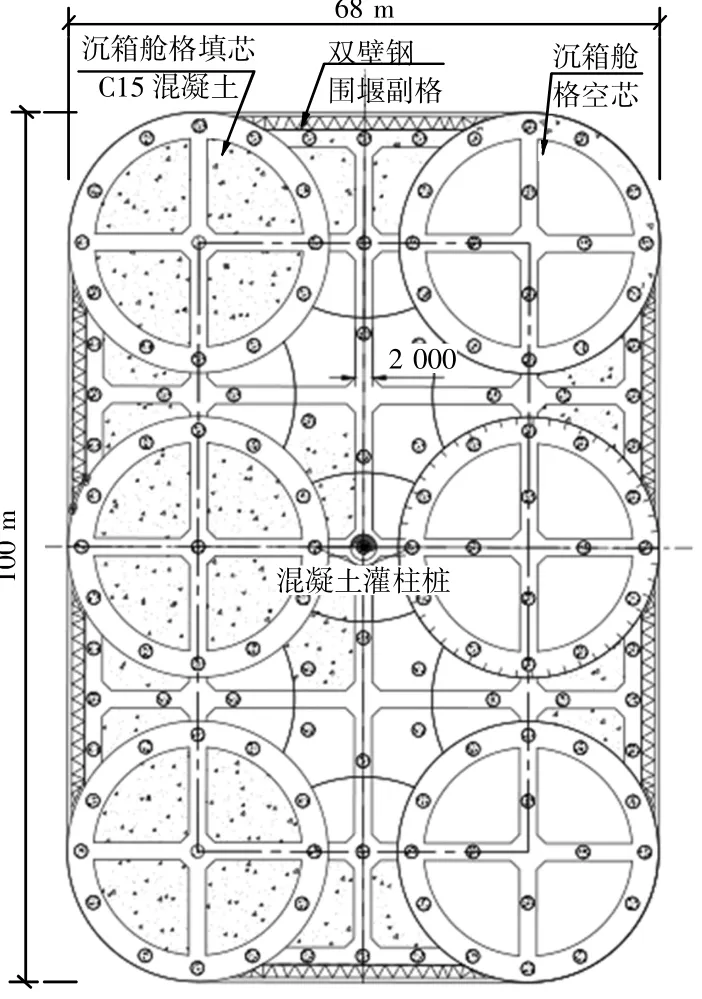

本方案由6个外径30 m钢圆筒及副格组成围堰结构,平面尺寸100 m×68 m,顶标高+3 m,底部进入中风化岩1 m。钢圆筒下部采用双壁桁架结构加强。外侧副格为双壁钢结构,内侧副格为弧形单壁钢结构。钢圆筒打设前,筒壁间隙及围堰外侧土体采用砂桩加固。钢圆筒下部外侧部分区域旋喷加固。副格双壁钢围堰内泥面以下旋喷加固,泥面以上浇筑混凝土。钢圆筒外侧水土压力过大时,可对外侧土体用深层水泥搅拌桩固结。

锚碇基础主体采用钢筋混凝土结构,由底板、墙体、顶板组成,锚索锚碇端对应舱格内采用C15素混凝土填芯。锚碇基础下碎块状强风化花岗岩层采用帷幕灌浆处理。每个锚碇基础下128根直径1.5 m灌注桩,混凝土强度C35。灌注桩桩身嵌入底板以上墙体3 m。锚碇墩底板为5 m厚C35钢筋混凝土,底板下为3 m厚C30水下封底混凝土。墙体为2 m厚C40钢筋混凝土结构,横纵墙布置。顶板为5 m厚C35钢筋混凝土结构。钢圆筒锚碇方案纵断面、横断面分别见图2、图3。

图2 钢圆筒锚碇基础方案纵断面Fig.2 Diagram of profile of steel cylinder anchorage foundation scheme

图3 钢圆筒锚碇基础方案横断面Fig.3 Diagram of cross section of steel cylinder anchorage foundation scheme

2.2 实施思路

首先进行钢圆筒筒壁间隙及外侧土体砂桩施工,然后采用深层水泥搅拌船[4]松动钢圆筒及副格拟打设位置土体,水上振沉钢圆筒及副格[5]至中风化岩并及时回填。旋喷桩加固与围堰内灌注桩、帷幕灌浆同时展开。灌注桩浇筑完成后,钢圆筒内设计标高以上钢护筒拔除,副格内钢护筒保留作为副格内逆作法下部支撑。钢圆筒内分层开挖,浇筑封底混凝土;分层降水,分层加固钢圈梁;从下至上施工基础底板、墙体。副格内从上至下分层开挖并分层浇筑墙体、底板,与钢圆筒内的墙体、底板连成整体。底板与墙体全部完成后,分层分块浇筑顶板。在围堰两端设置水上拌合平台及小临平台。灌注桩施工期,水上拌合平台未投入使用,先采用水上拌合船供应混凝土。

2.3 施工流程

钢圆筒锚碇基础方案施工流程为:

1)钢圆筒外侧及副格内打设砂桩;

2)钢圆筒筒壁及挡水副格下采用深层水泥搅拌船松动土体;

3)圆筒、副格振沉及内部回填;

4)旋喷桩、灌注桩及帷幕灌浆施工,水上拌合平台和小临平台建设;

5)主格开挖至原泥面并安装3道钢圈梁;

6)保持钢圆筒内部水位在±0.0m左右,抽排筒内土层至碎块状强风化花岗岩顶面,浇筑封底混凝土,分层降水、分层安装其余钢圈梁;

7)钢圆筒内底板及墙体钢筋混凝土自下而上分层施工;

8)副格墙体及底板钢筋混凝土自上而下分层施工;

9)填芯混凝土施工;

10)顶板钢筋混凝土施工,辅助设施拆除。

3 结语

在现有工程条件和施工环境下,超大型沉箱厚基床结构方案和借助钢圆筒围堰施工混凝土结构方案均能够满足深中通道伶仃洋大桥悬索桥锚碇功能要求,技术可行,工期可控,质量有保障,安全可靠,造价与实际接近,可作为大型悬索桥水中锚碇基础的比选方案,对水中其它大型结构物实施也有一定借鉴意义。