中马友谊大桥钢箱梁吊装缓冲限位装置试验与液压仿真研究

徐杰,李宁,刘修成,朱明清

(中交第二航务工程局有限公司,湖北 武汉 430040)

0 引言

马尔代夫中马友谊大桥横跨Gaadhoo Koa海峡,该海域波浪以8~14 s长周期波为主,主桥孔跨布置为(100+180×2+140+100+60)m,第 2、3、4主跨采用预应力混凝土箱梁与钢箱梁的混合结构设计。综合考虑,采用将钢箱梁节段吊装至混凝土箱梁桥面,组拼为大节段钢梁后,整体顶推的施工方案。

该安装方法采用起重船吊装钢箱梁节段至桥面时,由于涌浪作用下船体的横摇、纵摇运动会激发吊物系统的空间受迫振动[1],使得钢箱梁在吊装的过程中,出现较大的摆幅,影响钢箱梁就位精度,因此在吊装就位时需考虑对钢箱梁进行缓冲限位。

基于油气弹簧的缓冲限位装置具有较好的抗冲击性,刚度可调以及衰减迅速的特点[2],此类缓冲装置曾用于缓解风机海上整体安装时的竖向加速度[3]。本文通过液压系统建模仿真与冲击试验的手段,对该缓冲限位装置的功能进行验证,确定蓄能器充气压力,为缓冲限位装置现场实施提供参考。

1 缓冲限位装置原理与设计

1.1 工作原理

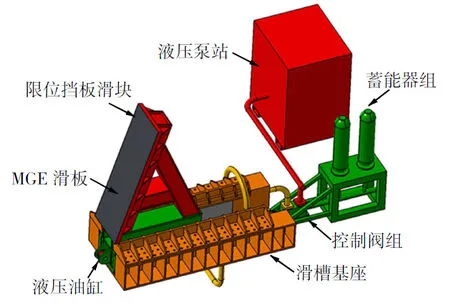

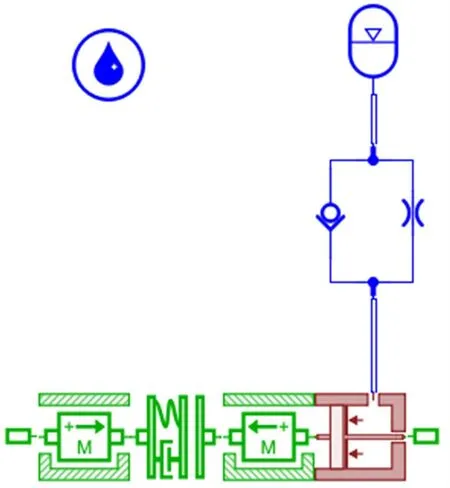

该缓冲系统包括液压油缸、蓄能器和控制阀组,如图1所示。蓄能器气囊内充入一定压力的氮气,并向系统泵入适量的液压油,该系统无需动力源即可实现缓冲功能[4]。

图1 缓冲限位装置Fig.1 Buffer limiter device

初始状态下,油缸活塞杆在充气压力的作用下,处于完全伸出状态;当油缸受到水平撞击后,活塞杆受压收缩,油腔内的液压油进入蓄能器,蓄能器胶囊内气体体积收缩,压力增大,吸收系统所受到的冲击力,并产生一定的阻尼力;当重物在回复力的作用下远离限位装置时,油缸内油压降低,蓄能器内的液压油随即补充,活塞杆伸张至初始位置。如此往复直至重物的摆动幅值衰减为零,实现缓冲限位的功能。

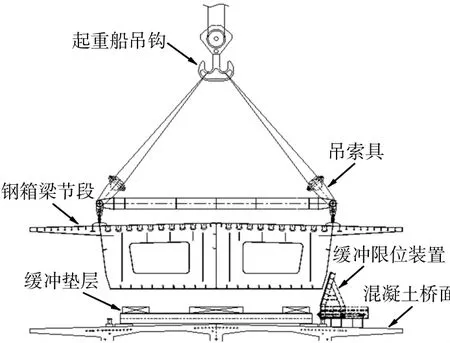

吊装作业时,钢箱梁在船体纵摇激励下,会出现较大的横桥向摆幅。通过缓冲限位装置延长碰撞作用时间,降低冲击荷载,约束其横桥向运动,并最终达到限位的目的,使钢箱梁中轴线与桥轴线基本重合,就位于缓冲垫层上,如图2所示。

图2 钢箱梁吊装现场布置图Fig.2 Layout of steel box girder lifting

1.2 结构设计

缓冲限位装置由限位挡板滑块、滑槽基座、液压油缸以及蓄能器组成。限位挡板与钢箱梁边腹板设计成相同斜度,两者接触面设置有MGE滑板,避免钢箱梁防腐涂层受损。液压油缸水平安装于滑槽内,与限位挡板滑块连接,限位挡板滑块嵌于滑槽基座内,受到外力作用后,可在滑槽内良好滑动,并带动活塞杆伸缩。

蓄能器与油缸之间设置单向节流阀,油缸受到冲击时液压油可顺利进入蓄能器胶囊,而当蓄能器内液压油回流时则会受到节流阻尼的控制,液阻增加,从而衰减压力波,减小振荡次数[5]。此外,系统还设置有溢流阀,当受到过大的冲击力造成油压过高时,超过预先设定的阈值时,液压油经由溢流阀回流至液压泵站,从而把撞击力控制在一定范围内。

1.3 参数初选

1)液压油缸参数

根据作业窗口统计,起重船在有效波高0.75 m条件下能正常作业[6]。在此条件下进行重物试吊,并测量得到重物横桥向的最大摆动幅值为2.0 m,运动周期约为12 s,将其视为简谐振动,得到最大撞击速度为1.05 m/s。假设在缓冲限位装置的作用下,可以将碰撞作用时间延长至1 s,钢箱梁及吊具的重量为160 t,根据冲量定理,得到水平撞击力的设计值为168 kN。假设钢箱梁作匀减速运动,得到其速度减小为0时的位移为52.5 cm。综上所述,初选油缸参数内径14 cm,活塞杆行程80 cm,额定压力为12 MPa。

2)蓄能器参数

对于胶囊式蓄能器[7],预充气压力P0、最小工作压力P1以及最高工作压力P2三者关系如下:

式中:最高工作压力P2取油缸的额定压力12 MPa,那么预充气压力P0取3 MPa,最小工作压力 P1取 3.75 MPa。

蓄能器内气体的压缩和膨胀应遵循理想气体方程,有:

式中:n为多变指数,由于蓄能器内充液排液迅速,使氮气受压或卸压时与周围环境不能充分地进行热交换,视为绝热变化,n取1.4。

根据液压油缸活塞杆的收缩行程80 cm,得到蓄能器内油腔的体积为12.3 L,由式(2)可得,此时蓄能器的容积应大于25 L。考虑一定的裕度,选取两个25 L蓄能器组并联,液压管路直径取48 mm。

2 缓冲限位装置场地试验

2.1 试验方案

场地试验旨在模拟钢箱梁与缓冲限位装置碰撞过程,质量块以不同初速度撞击限位挡板,记录碰撞时活塞杆的收缩量,并监测油缸内油压以及蓄能器气压变化情况。以此研究缓冲限位装置的性能参数,确定钢箱梁吊装时蓄能器充气压力的取值。

考虑到场地因素及起重能力限制,采用80 t履带吊起吊15 t钢筋混凝土质量块,利用装载机将质量块拉离平衡位置一定距离,稳定后,装载机快速松开拉绳,使质量块在重力的作用下作近似单摆运动,运动到平衡位置与锚固于地面的缓冲限位装置发生碰撞。

试验中,质量块偏离平衡位置的位移取1 m、1.5 m 和 2.0 m,对应的撞击速度分别为 0.62 m/s、0.92 m/s和1.23 m/s。假设在缓冲限位装置的作用下,碰撞作用时间可延长至1 s,根据1.3节确定初始参数,选定预充氮气压力为1 MPa,充油压力分别设置为 1.2 MPa、1.5 MPa,进行碰撞试验,每组试验重复3次,试验结果取平均值。

2.2 试验结果分析

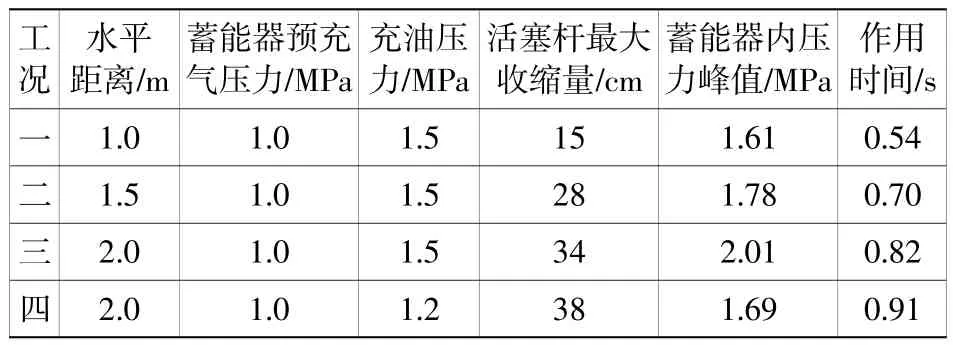

本次共进行了4种工况下的碰撞模拟试验,表1给出了各不同工况下相关参数的设定值和试验结果。

表1 不同工况下的试验结果Table 1 Test results of various conditions

由表1可知,活塞杆的收缩量随着撞击速度的增加而增大,同时也伴随着碰撞接触时间的显著延长,而峰值压力稳定在1.6~2.0 MPa内,瞬时撞击力小于30 kN,蓄能器发挥了较好的吸能效果,缓冲效果明显。

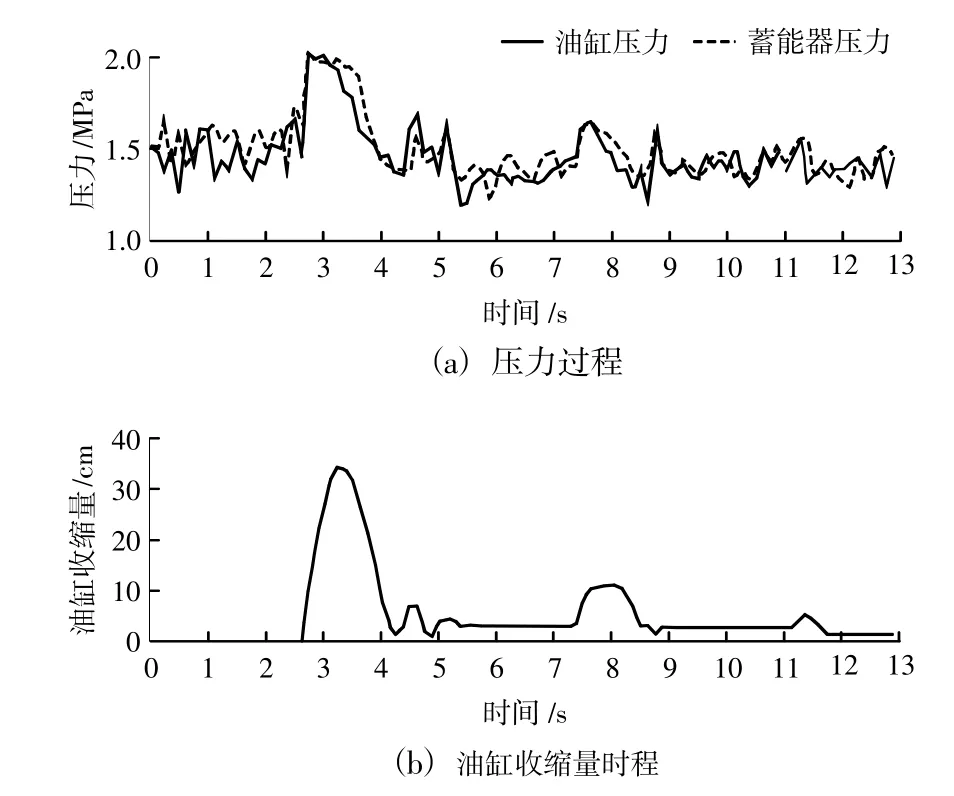

图3给出了工况三碰撞试验中油缸压力、蓄能器压力以及油缸收缩量的时程曲线。可见质量块在缓冲限位装置的作用下,经过3次振荡后稳定于平衡位置附近,摆幅衰减显著。由压力时程可见,当质量块撞击限位挡板时,瞬时撞击力大于油缸初始压力,油缸收缩,油缸与蓄能器内瞬时压力急剧增加。随后质量块向平衡位置作回复运动,接触力减小,油缸伸张,由于单向节流阀的存在,液压油回流至油缸受阻,表现在蓄能器压力下降要滞后于油缸压力。这样可避免蓄能器泄压过快,导致活塞杆推动限位挡板对质量块做功,增加振荡次数。

图3 油缸收缩量与缓冲系统压力时程曲线Fig.3 Time history curve of oil cylinder shrinkage and buffer system pressure

3 液压系统仿真

采用AMESim软件对缓冲限位装置的液压系统进行仿真,并结合场地试验的结果,评价其缓冲性能,合理选取蓄能器预充气压力,优化缓冲器的刚度,最大限度地发挥其缓冲效果。

3.1 模型建立

分别选取 Mechanical、Hydraulic Component Design库的元件进行缓冲限位装置模型的搭建,所建立的液压仿真模型如图4所示。Hydraulic Component Design库所建立的油缸模型更能贴近实际[8]。质量块与限位挡板滑块之间设置有模拟弹性接触的元件。为了简化分析,将质量块单摆运动视为以一定的初速度撞击限位挡板,得到油缸活塞杆收缩量以及蓄能器内压力的变化情况。主要元件的关键参数设置见表2所示。

图4 碰撞仿真模型Fig.4 Impact simulation model

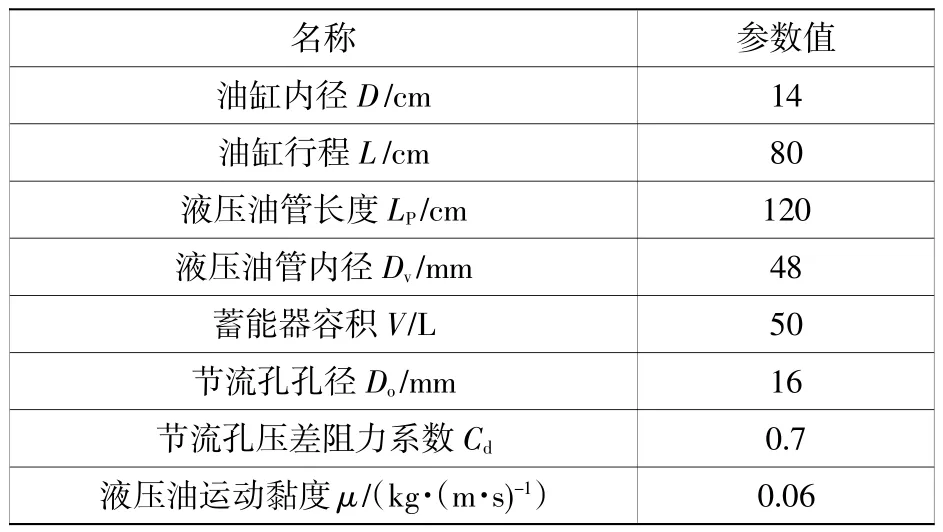

表2 仿真参数设置Table 2 Simulation parameter settings

3.2 仿真结果分析

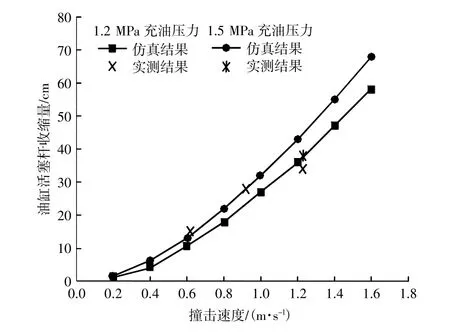

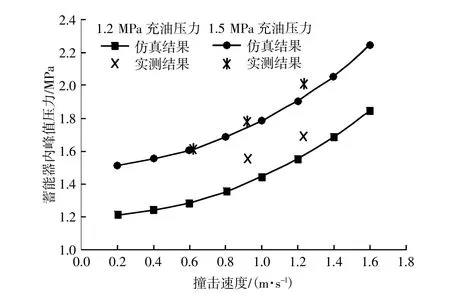

设置蓄能器预充氮气压力为1 MPa,充油压力分别为 1.2 MPa、1.5 MPa,15 t的质量块以不同的速度撞击限位滑块,得到油缸活塞杆最大收缩量以及蓄能器内的峰值压力如图5、图6所示。

图5 不同撞击速度所对应的活塞杆收缩量Fig.5 Piston rod shrinkage corresponding to various impact velocities

图6 不同撞击速度所对应的蓄能器内峰值压力Fig.6 Peak pressure of accumulator corresponding to various impact velocities

可以看出,油缸活塞杆的收缩量随撞击速度的增加而增大,适当的改变充油压力可以对活塞杆的收缩量进行调节,增大充油压力会使得蓄能器内峰值压力相应增加。仿真结果与实测结果对比可知,所建立的液压仿真模型能较好模拟现场撞击试验。

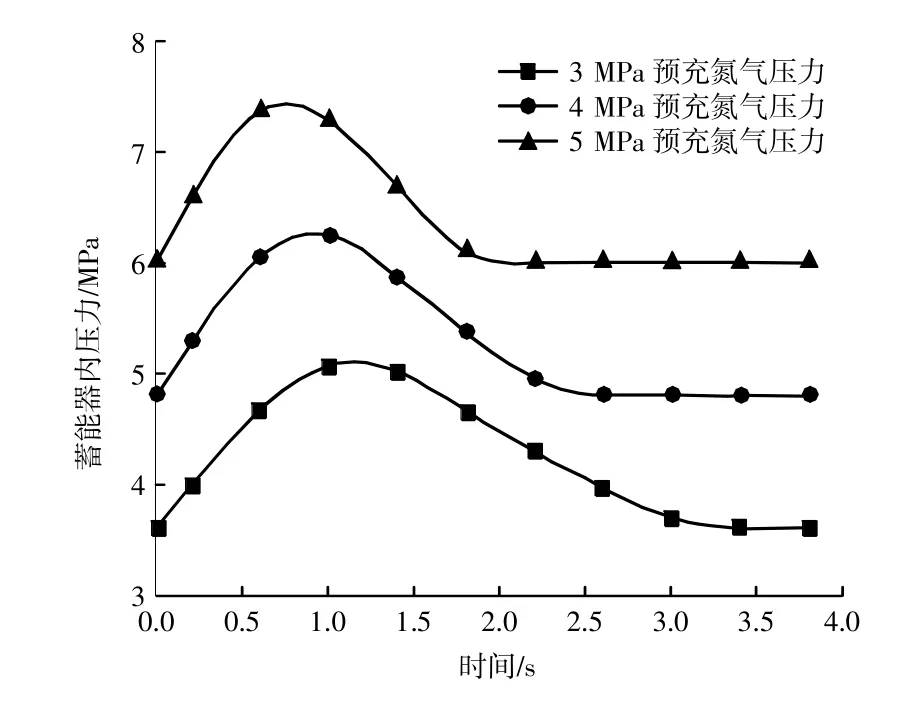

在上述模型的基础上,将质量块的重量设置为80 t,最大撞击速度1.05 m/s,预充氮气压力分别取3 MPa、4 MPa、5 MPa,取充油压力为预充氮气压力的1.2倍。得到油缸活塞杆的收缩量以及蓄能器内压力时程曲线如图7、图8所示。由图可知,预充氮气压力越低,油缸活塞杆收缩量越大,碰撞作用时间越长,缓冲效果越显著,考虑到油缸行程限制,预充氮气压力不能过低。此外,当质量块速度减小到0后,蓄能器内的液压油回流至油缸,由于单向节流阀的作用,使得液压油充盈油缸的过程相对缓慢。

图7 不同预充气压力下活塞杆收缩量时程Fig.7 Curves of piston rod shrinkage at various preinflatable pressure

图8 不同预充气压力下蓄能器内压力时程Fig.8 Curves of pressure of accumulator at various pre-inflatable pressure

在模型试验的基础上,结合仿真模型,进行钢箱梁缓冲限位时,选取预充气压力 3.5~4.0 MPa,充油压力约4.5 MPa。这样既能合理发挥油缸行程,也能将接触力控制在一定范围内。

4 结语

本文以涌浪海域钢箱梁节段吊装就位时水平摆动为出发点,创新性地采用基于油气弹簧的缓冲限位装置,简要介绍了其原理、结构设计及参数选取。并通过模拟撞击试验以及液压系统仿真的手段对该装置的缓冲性能进行评估,总结如下:

1)撞击试验表明,该装置能显著地延长撞击过程的持续时间,减小冲击力。单向节流阀增加了液压油回流至油缸的阻力,质量块运动幅值经过2~3次衰减后,稳定于平衡位置附近,较好地实现了缓冲限位功能。

2)仿真结果与模拟试验结果吻合度较好,对钢箱梁吊装就位时与限位滑块的碰撞过程进行模拟,通过改变预充气压力调节该装置的刚度,为蓄能器的预充气压力设置提供依据。