压缩天然气地下储气井缺陷标定样管的研制

, ,,,,

(安徽省特种设备检测院, 合肥 230051)

CNG(压缩天然气)地下储气井作为一种埋地高压容器,在我国已使用了近30 a。因其相比储气瓶、储气罐等具有安全性强、储气量大、使用效率高、节省空间、使用成本低等特点[1],地下储气井已成为我国CNG加气站的主要储气设备,使用率约80%,各高校和科研机构也相继开展了相关研究,有关储气井检验检测的理论、标准、规范正逐步完善,但“超规范、超标准”仍普遍存在[2],特别在储气井的定期检测方面,缺乏统一的缺陷标定样管、参考标定信号和评价标准,严重阻碍了我国储气井检测技术的发展,因此有必要研制储气井缺陷的标定样管。

1 缺陷标定样管的研制

1.1 样管材料与规格

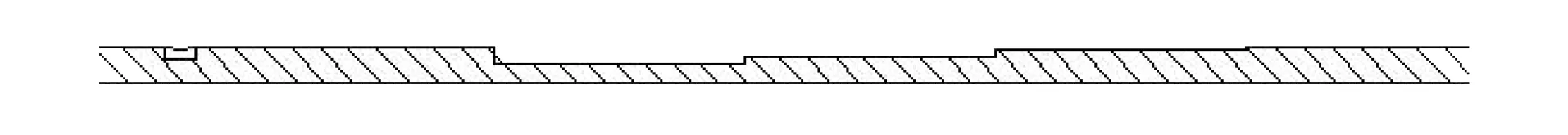

由于储气井的设计和制造思路来源于石油井的设计和制造,因此我国储气井套管材料最原始参照的标准是美国石油学会标准API Spec 5CT《套管和油管规范》。标准对储气井套管材料等级、性能参数、加工方法和套管规格做了详细规定,先后在SY/T 6535-2002《高压气地下储气井》、《关于加强地下储气井安全监察工作的通知》(质检办特〔2008〕637号)、《质检总局关于地下储气井安全监察有关事项的公告》(2014年第42号)、TSG 21-2016 《固定式压力容器安全技术监察规程》中对储气井套管材料规格做了规定,综合上述要求,结合实际检测经验,考虑样管制作的加工难度和参考价值,确定了样管的材料与规格(外径×壁厚×长度),如表1所示。

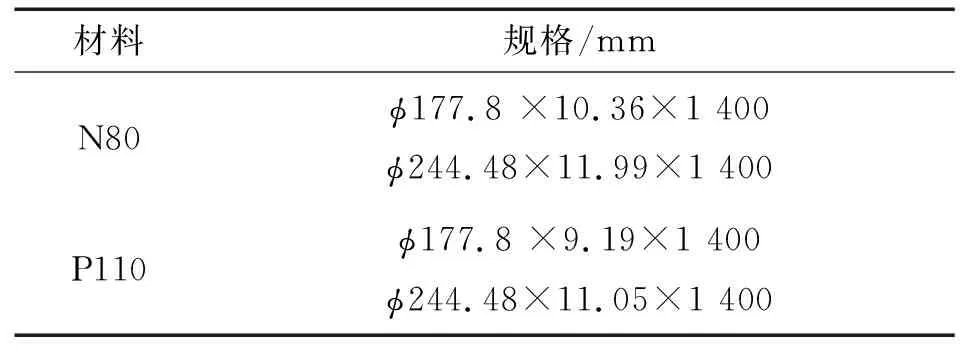

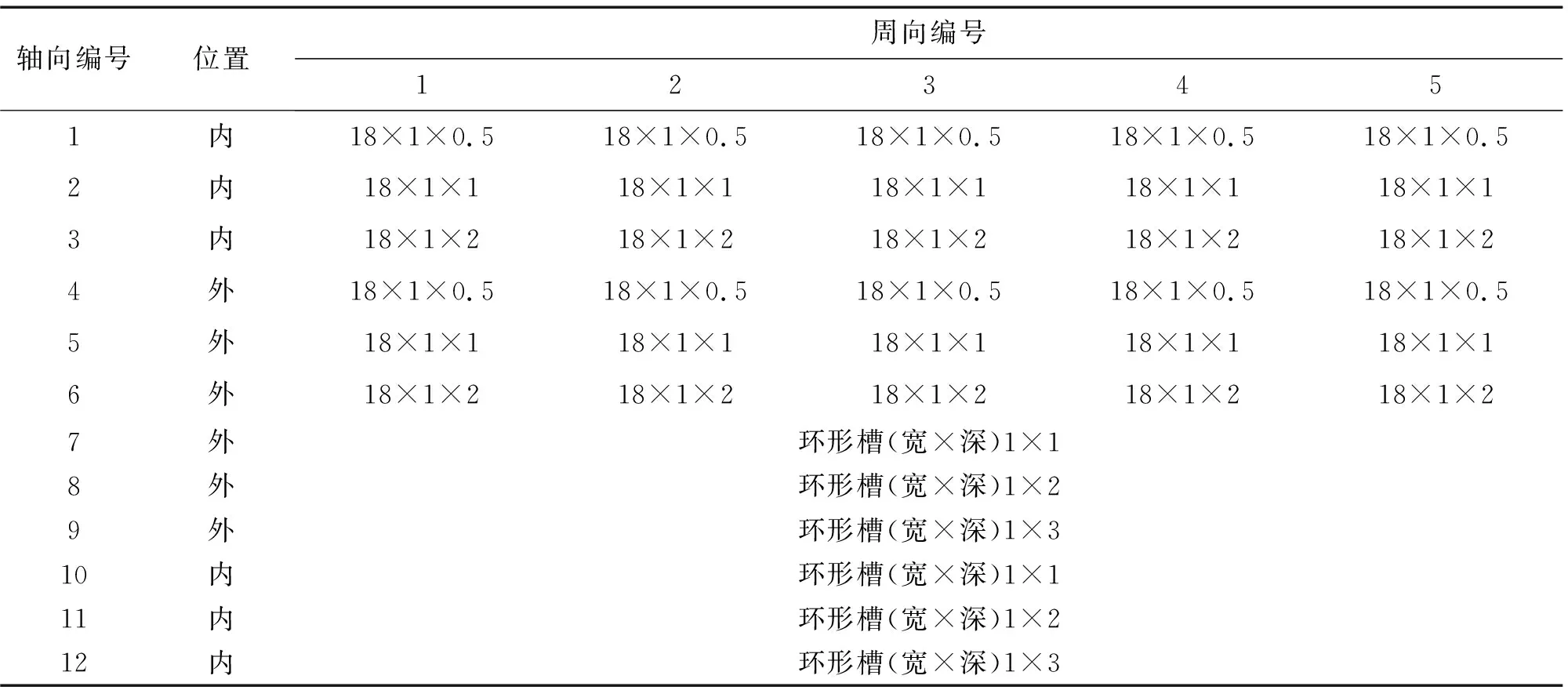

表1 样管的材料与规格

1.2 储气井检测重点缺陷与标准缺陷形式

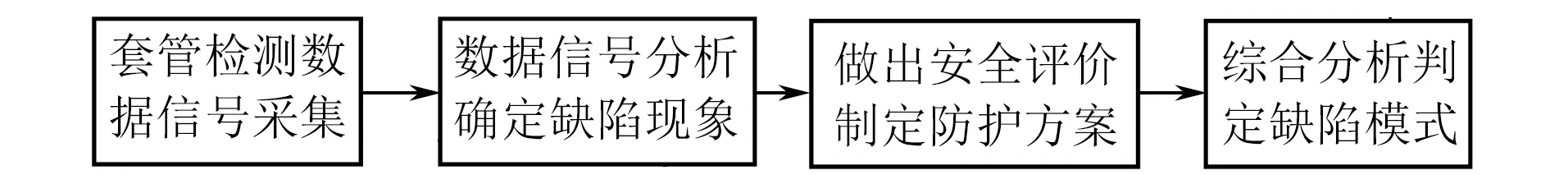

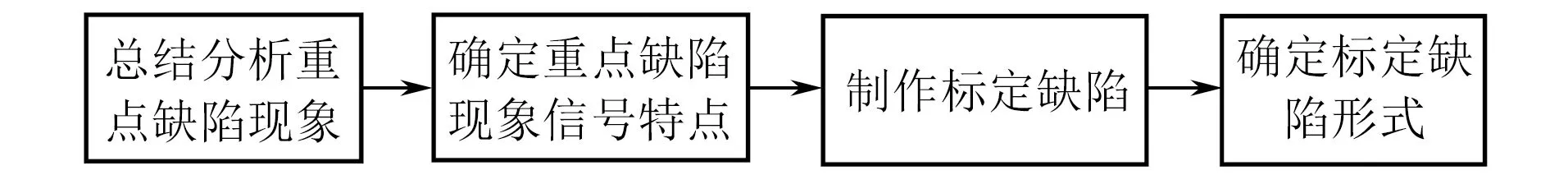

根据储气井使用的环境特点、负载循环工况、内外表面接触介质特性以及储气井的制造工艺,从损伤模式识别角度进行分析,储气井套管损伤模式可分为10种[3],失效模式可分为4种[2]。根据储气井定期检测过程中采集到的信号和数据,首先直接分析得到的是套管缺陷的信号特征;之后可结合其他影响因素综合分析确定其损伤模式,评价储气井的安全状况,并进一步制定防护管理方案,其流程如图1所示。从信号采集分析、缺陷识别和标准缺陷制作角度考虑,分析出储气井检测中的重点缺陷对标准缺陷的制作更加有利,因此着重从储气井检测中的重点缺陷出发,分析其特点,进而确定样管标准缺陷的形式,标准缺陷的制作流程如图2所示。

图1 储气井检测流程

图2 标准缺陷制作流程

1.2.1 裂纹与开裂

储气井套管在交变工作载荷、外部复杂地下土壤环境和内部复杂介质环境共同作用下,容易产生材料力学性能和抗疲劳性能降低,发生疲劳裂纹、腐蚀疲劳裂纹、应力腐蚀开裂、脆性断裂以及腐蚀减薄引起开裂的可能性增大。我国从开始使用储气井至今,以储气井套管裂纹与开裂造成的事故最为恶劣,如四川宜宾天池加油加气站储气井窜井事故的原因就是储气井套管的应力腐蚀开裂。

裂纹与开裂缺陷的检测难度较大,加上储气井套管埋于地下,管壁内外环境复杂,以及我国对在用储气井套管裂纹和开裂的研究仍然不够深入,缺乏裂纹与开裂缺陷的参考标定和评价标准。

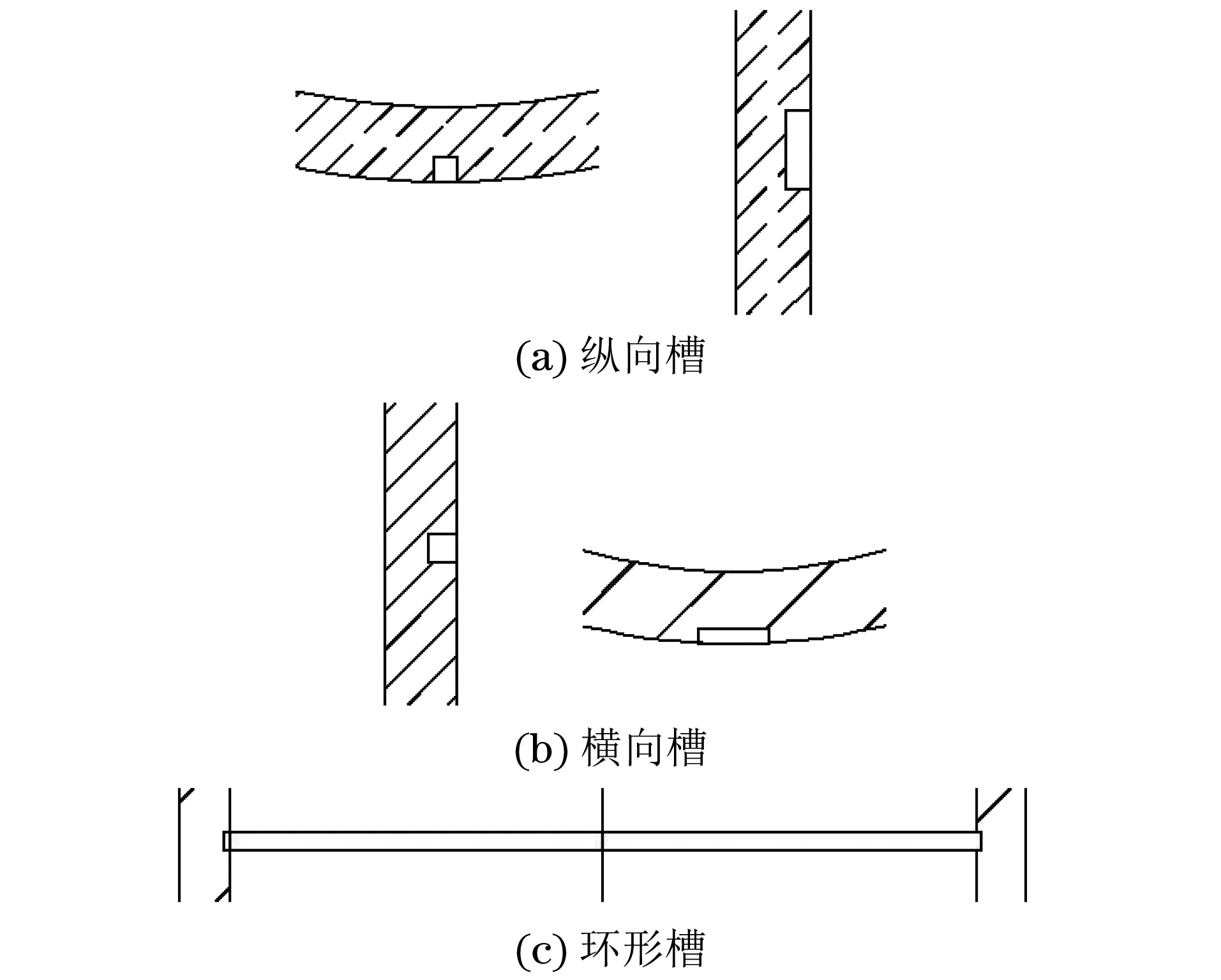

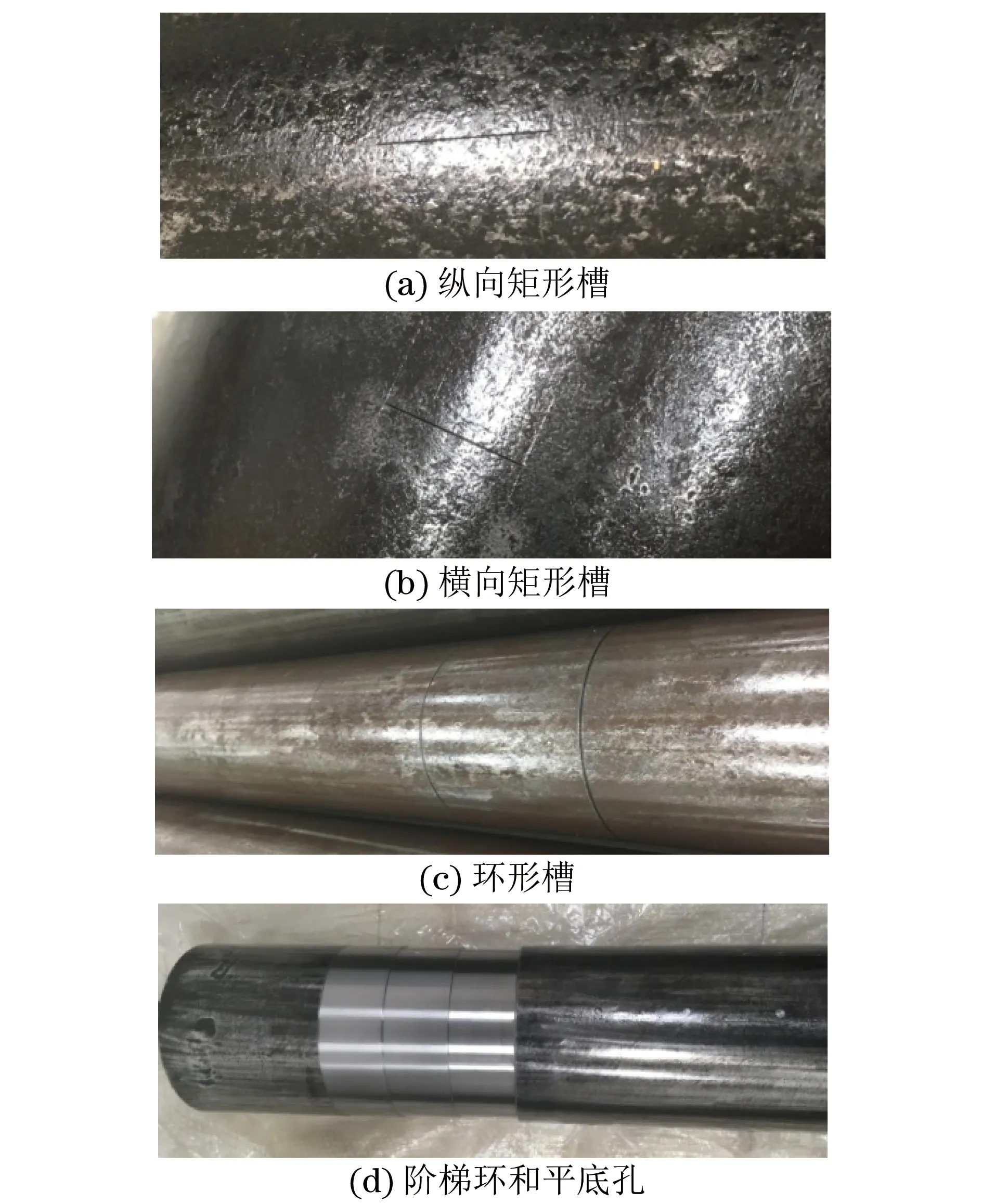

参考NB/T 47013-2015《承压设备无损检测》、API Spec 5CT,拟在样管上设置系列人工反射体作为预置缺陷,以其试验信号的数据特征作为裂纹与开裂缺陷的判别评定依据,具体做法为:在标订样管内外表面的轴向和周向设置不同尺寸、高精度的纵向矩形槽,作为纵向裂纹和开裂缺陷的标定缺陷;在周向上设置不同尺寸、高精度的横向矩形槽和环形槽,作为套管横向裂纹与开裂缺陷的标定缺陷。标定缺陷具体尺寸和分布如表2~5所示,以这些标定缺陷在试验条件下产生的数据信号为基础,总结分析裂纹与开裂的信号特征,得到裂纹和开裂缺陷的定性和量化评价依据,纵向与横向标定缺陷形式如图3所示。

图3 纵、横向标定缺陷形式示意

1.2.2 壁厚减薄

储气井套管壁厚减薄是在用储气井最常见的缺陷,成因最多,对储气井性能影响也最广泛,最直接的影响是使得套管强度下降,而壁厚减薄到临界点时,套管强度便无法满足储气井的使用要求。安徽省一口储气井在使用3年后首次定期检验时,其壁厚就已减薄至无法满足使用要求而报废,四川省一口储气井因下封头附近套管腐蚀减薄穿孔而发生爆炸事故[4]。

壁厚减薄的检测数据信号特征明显,相比较其他缺陷更容易判定,所以相关检测技术发展最为完善,从壁厚减薄的形式上区分,可大体分为点孔减薄、局部减薄和均匀减薄。

目前,我国的检测技术已能较为准确地检测均匀减薄和局部减薄程度,但缺乏统一的标定样管,对最具危险性的针孔腐蚀尚未做系统研究。针对以上问题,提出的解决方法是在标定样管上设置系列阶梯环和平底孔,阶梯环产生的数据信号可用于套管局部减薄和均匀减薄的标定信号采集和基准灵敏度确定,平底孔用于点孔减薄标定信号采集和检测灵敏度研究。阶梯环和平底孔标定缺陷形式如图4所示。

图4 阶梯环和平底孔标定缺陷形式示意

2 标定缺陷分布

2.1 裂纹与开裂标定缺陷分布

2.1.1 纵向矩形槽分布

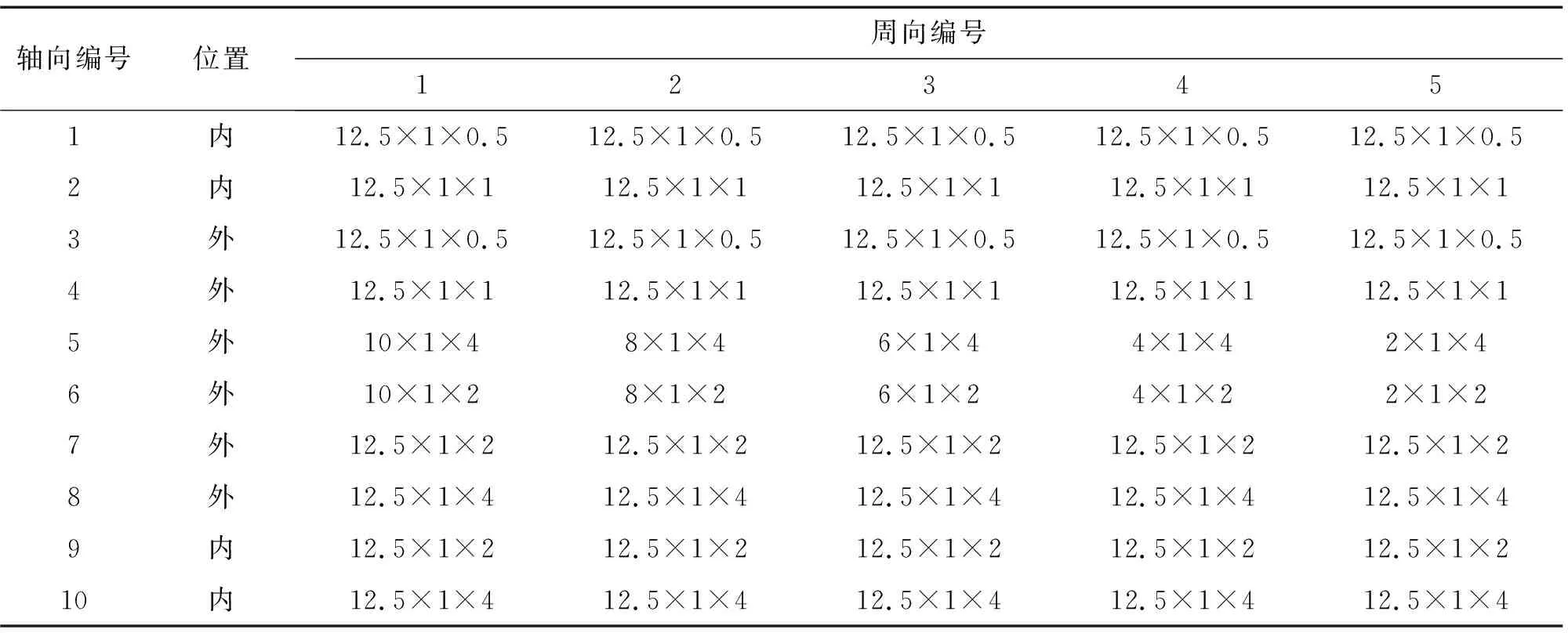

选用两根材料为N80,规格为φ244.48 mm×11.99 mm×1 400 mm的标定样管,记为1#和 2#样管,在平行于管轴方向设置纵向矩形槽,要求矩形槽的两个侧面相互平行,在沿管轴方向,距上端面250 mm处开设第一组槽,其后在轴向上每距离100 mm开设一组矩形槽,每组5个矩形槽沿周向均布,1#样管开设10组,2#样管开设12组,两根标定样管上矩形槽具体尺寸(长×宽×深)和分布位置如表2,3所示。

表2 1#样管矩形槽尺寸和分布位置 mm

表3 2#样管矩形槽尺寸和分布位置 mm

2.1.2 横向矩形槽分布

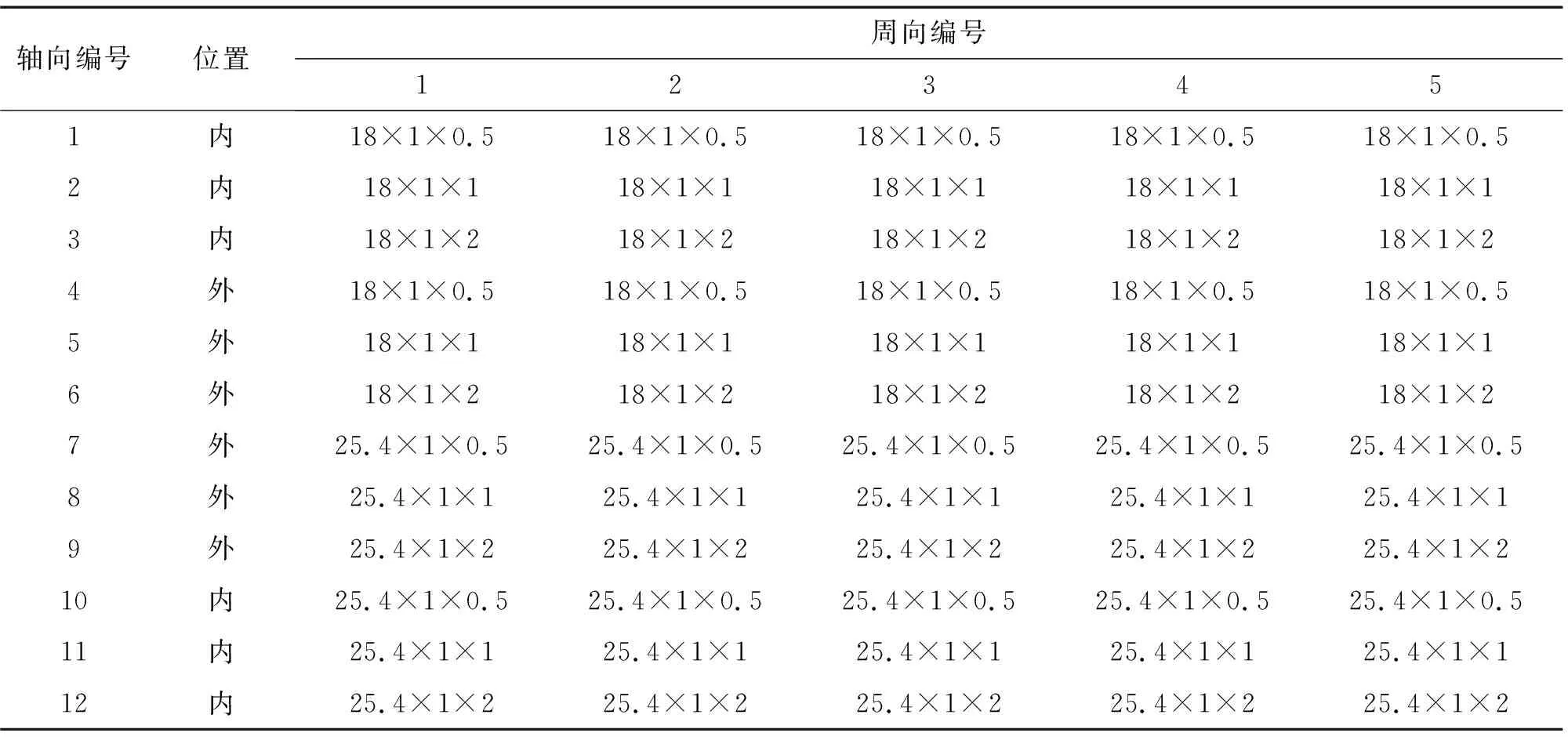

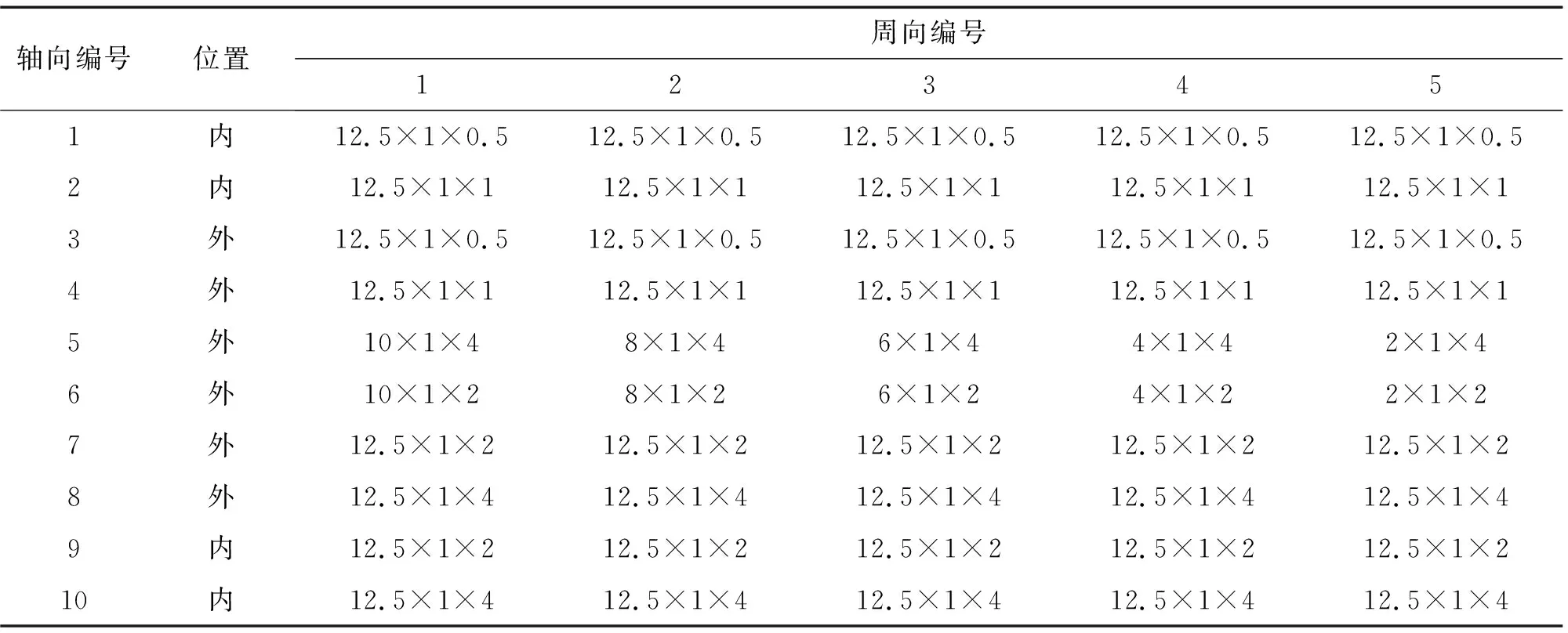

选用两根材料为N80,规格为φ177.8 mm×10.36 mm×1 400 mm的标定样管,记为3#和4#样管,在垂直于管轴方向设置横向矩形槽,要求矩形槽的两个侧面相互平行,在沿管轴方向,距上端面250 mm设置第一组槽,其后在轴向上每距离100 mm处设置一组矩形槽,每组5个矩形槽沿周向均布,3#样管开设10组,4#样管开设12组,前6组为矩形槽,后6组为环形槽,两根标定样管上的矩形槽具体尺寸和分布位置如表4,5所示。

2.2 阶梯环和平底孔标定缺陷

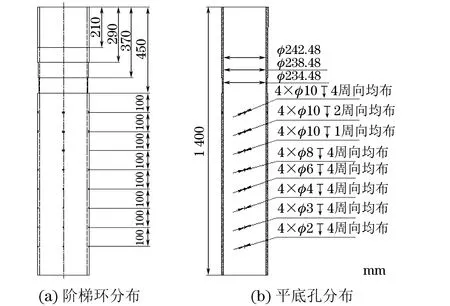

选用1根材料为P110,规格为φ244.48 mm×11.05 mm×1 400 mm的标定样管作为5#样管,设置阶梯环和系列平底孔,其具体尺寸和分布示意如图5所示。

表4 3#样管矩形槽尺寸和分布位置 mm

表5 4#样管矩形槽和环形槽尺寸和分布位置 mm

图5 5#样管阶梯环和平底孔分布示意

图6 试制样管外观

图7 试制的标定缺陷外观

3 标定样管的试制与初步验证

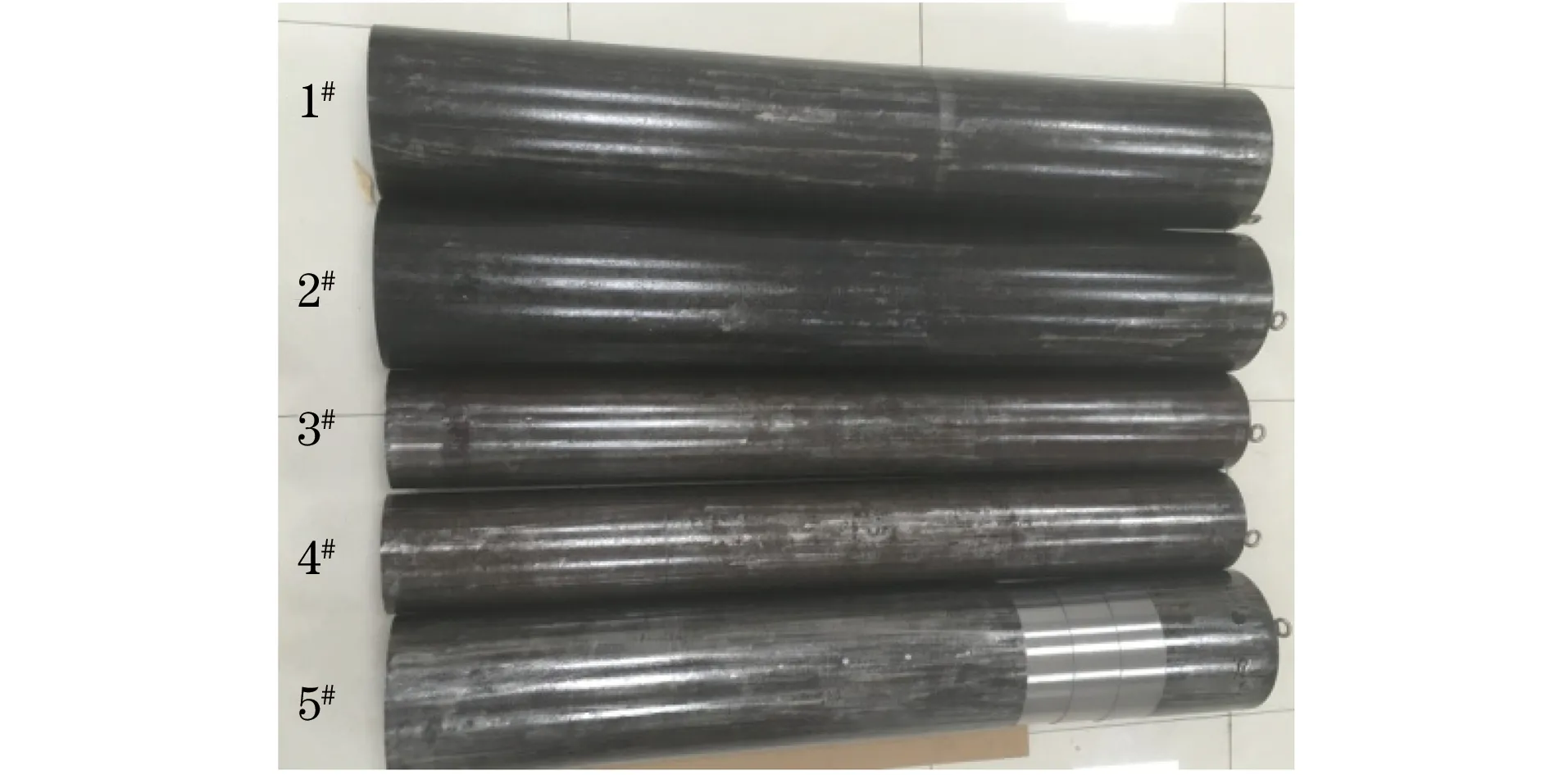

课题组根据以上确定的缺陷标定样管的材料、标定的缺陷形式、尺寸和分布,试制了一套标定样管并进行初步验证试验。试制的样管与标定缺陷外观如图6,7所示。

裂纹与开裂缺陷的检测难度较大,需要后期深入研究,故选择阶梯环和平底孔标定缺陷样管进行初步验证试验。

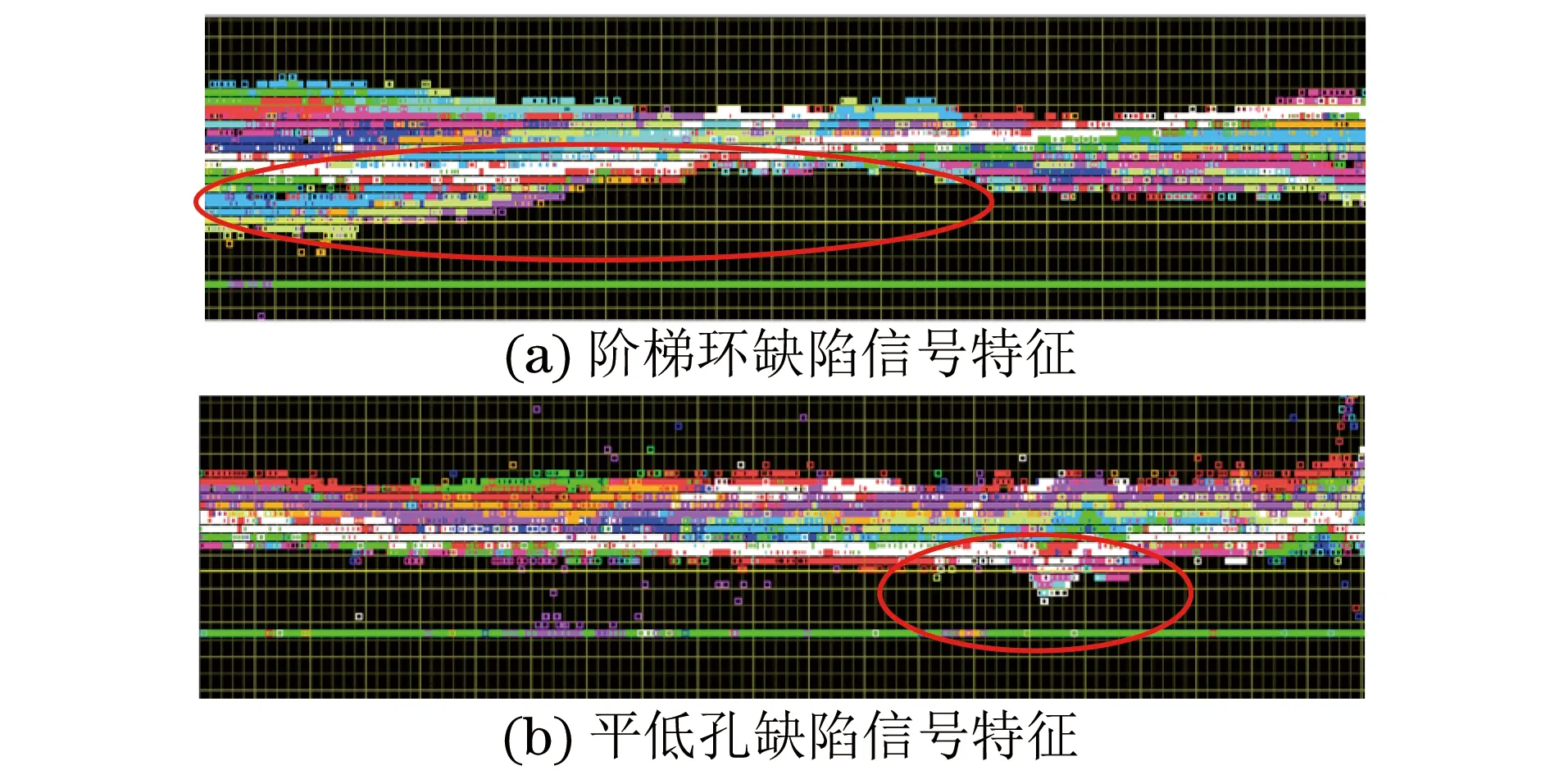

储气井综合试验平台可模拟实际储气井套管的工况和检验环境。利用此平台对5#样管进行检测试验,分别得到阶梯环缺陷和平底孔缺陷处的信号特征(见图8)。

从图8(a)可知,从最左端向右表示样管从阶梯环最低阶梯处向正常管壁过渡,从图中可以看出样管壁厚从薄到厚过渡明显,且阶梯状过渡明显,与实际设置的标定缺陷相符。

从图8(b)可知:当标定样管管壁无异常时,信号下沿过渡平滑,波动极小,是制造误差产生的;当到达平底孔缺陷时,信号线明显下沉,出现壁厚突发的减薄,且在水平方向上有一定的持续,平滑不尖锐。

图8 阶梯环和平底孔缺陷信号特征

4 结语

针对我国CNG储气井检测中存在缺乏统一缺陷标定样管、参考标定和缺陷评价标准的问题,结合储气井检测实际,从检测中常见的重点缺陷入手,确定能够表征相关缺陷的标定缺陷形式、尺寸和分布形式,研制出缺陷标定样管,样管制成后可应用于参考标定信号的采集、储气井检测设备校准和检测灵敏度研究、储气井检测技术人员培训和储气井检测新技术、新设备的开发,将有助于我国储气井检测技术的发展。