飞机管道颗粒碰撞阻尼器设计与试验验证

於为刚,陈果,*,刘彬彬,寸文渊,张茂林,赵正大, 陈雪梅,侯民利

1. 南京航空航天大学 民航学院,南京 210016 2. 成都飞机工业(集团)有限责任公司,成都 610092 3. 航空工业哈尔滨飞机工业集团有限责任公司,哈尔滨 150066

管道结构是飞机液压系统的重要组成部分,承担了向飞机各个部位输送燃油、滑油、空气和液压油等介质的关键任务。根据管道的工况,其发生故障的主要形式是振动所致的疲劳损伤、磨损和爆裂泄漏。振源主要包括发动机的振动、流体的压力脉动和管道冲击压力。根据统计结果[1]显示,在实际工作中,由压力脉动导致飞机液压导管发生振动故障的案例占总数量的90%以上,压力脉动所引起的激振力会随着压力脉动不均匀度的增大而增大。飞机液压管道能否正常工作,直接关系到飞机的飞行质量和飞行安全。因此非常有必要找到一种有效的方法来抑制管道振动,防止因发生管道故障而造成飞行事故。

在对管道的振动进行控制的时候,被动控制的方式被广泛使用。被动控制的主要方法是通过施加卡箍,提高管道系统刚度、改变固有频率,避开低频共振[2-9]。

然而,在很多情况下,由于结构所限,管道卡箍难于施加,因此管道减振器的研究显得非常重要。Chiba和Kobayashi[10]总结了管道系统中常用的阻尼器:电流变阻尼器、粘弹性阻尼器和弹塑性阻尼器。这些阻尼器均能够有效降低流体脉动压力,抑制管道振动。姜洋等[11]发明了一种液体管道阻尼减振器。陈果等[12]设计了一种适于管路系统减振的弹簧片式动力吸振器。周笛等[13]在此基础上,设计了一种可调频式的管道动力吸振器,利用试验验证了所设计的调频动力吸振器能够在不同共振频率处对管路进行有效减振。

在工程实际中,于机械设备上附加阻尼材料,通过耗散系统能量的方式来降低系统振动的方法被广泛使用,如颗粒碰撞阻尼[14]、金属橡胶阻尼[15]、摩擦阻尼[16]、流体粘滞阻尼[17]等。颗粒碰撞阻尼技术的研究由来已久,其起源来自Paget[18]针对涡轮机叶片的振动问题发明的一种冲击减振器。随着研究的不断深入,颗粒碰撞阻尼技术在航空航天及机械等领域已取得多方面成功应用的案例:针对雷达天线和印刷线路板实施的减振保护;降低细高挠性建筑物因大风而发生的振动;抑制继电器,飞行器及金属切削机床结构的自激振动等[19]。在理论方面,建立颗粒间碰撞的力学计算模型[20],提出离散元素的分析方法[21],开发使用颗粒流有限元计算软件(Event-Driven Discrete Element Method,EDEM)[22],科学系统地完善了颗粒碰撞阻尼技术。

本文以液压管道减振为目标,结合颗粒碰撞阻尼技术,研究设计了一种基于颗粒碰撞阻尼技术的管道减振器,通过仿真和试验验证了其在管道减振应用方面的有效性和实用性。

1 颗粒碰撞阻尼器设计

颗粒阻尼器是附加在导管结构上的一种无源降振结构,利用导管共振特性,通过附加质量和阻尼的方式转移或者消耗系统的振动能量,从而达到减振降噪的目的。相比于卡箍和支架结构,颗粒阻尼器能够更加灵活地在复杂的空间导管系统中安装,并能有效处理一些悬空导管的振动问题。颗粒阻尼器设计与加工一般需要考虑多方面因素,主要包括:① 容纳足够多颗粒的腔体结构;② 结 构体封闭效果良好;③ 减振器质量远小于导管结构质量;④ 考虑装配空间限制,减振器体积尽量缩小;⑤ 减振器安装灵活方便。

本文所设计的颗粒碰撞阻尼器使用质量较轻的铝合金材料,避免由于减振器质量过大使导管产生较大应力。同时考虑到装配空间以及耗能效率等因素,选择了曲面内壁容器结构。首先,曲面内壁相对平直内壁占据空间更小,因此装配更加灵活方便。其次,从减振耗能效率方面考虑,颗粒在具有平直内壁的容器中的运动状态(图1(a))是沿激励方向有规律的,这种状态下颗粒间碰撞作用较多,但摩擦作用较少;而颗粒在具有曲面内壁的容器中的运动状态(图1(b))是散乱不规则的,这种状态下颗粒间及颗粒与容器内壁间碰撞频繁,且摩擦作用较多,因此相对于平直内壁容器减振耗能效率更高。

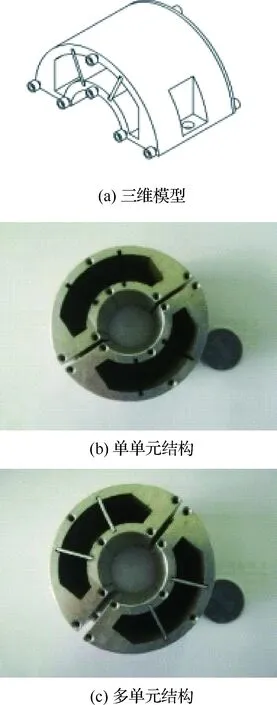

针对直径21 mm导管减振,减振器外部最大直径设计为50 mm,整体厚度30 mm。为保证结构体封闭效果良好,腔体两侧使用封闭盖板密封,盖板厚度1 mm,两面预制螺栓孔6个,使用直径1.4 mm螺栓与腔体紧固连接。在上下两个半圆形腔体上开出宽度10 mm,纵深6 mm的凹槽,在凹槽内的铝合金平面上开4 mm通孔,通过在通孔处安装直径4 mm螺栓将两个腔体锁紧并夹装在导管上。减振器的设计模型和实物结构如图2所示。为了考虑腔体结构对减振器减振效果的影响,使用薄铁片将半圆形腔体内部分割成三个小腔室,铁片可自由拆装,分别构成减振器的单单元和多单元腔体结构,如图2(b)和2(c)所示。

图1 颗粒在封闭结构中运动状态Fig.1 Movement state of particles in closed structure

图2 管道颗粒碰撞阻尼器Fig.2 Impact damper of pipeline particles

2 管道减振试验

为了验证颗粒阻尼器的减振效果,利用振动台进行导管减振试验,如图3所示。通过多次试验对比,发现减振器夹装在振动位移最大处,即悬臂安装的导管末端,减振效果最明显。同时,经过扫频模态试验,发现管道在频率300~440 Hz范围内存在单一的共振峰。因此选择采取扫频试验方法,扫频范围设为300~440 Hz,加速度激励设为1g。

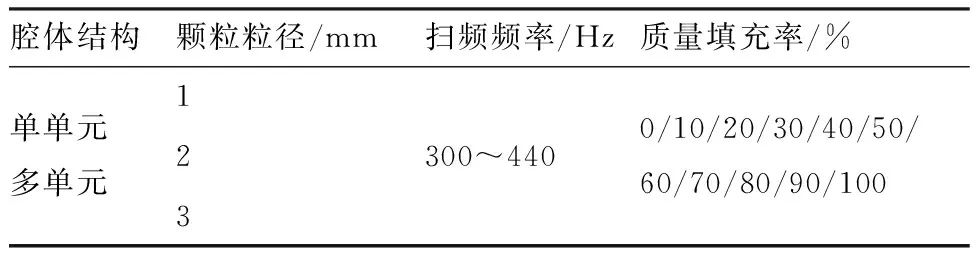

颗粒阻尼器减振主要是依靠颗粒的碰撞和摩擦作用,颗粒的填充数量对减振效果具有一定的影响。同时考虑颗粒的粒径大小也会影响颗粒的填充数量与相互作用,进而影响颗粒的减振效果。因此在控制测量点和减振器位置不变的情况下设计试验,通过对比加速度幅值分析减振效果的影响因素,减振试验方案如表1所示。

图3 导管振动试验台Fig.3 Test bench of catheter vibration

表1 减振试验方案Table 1 Test plan of vibration damping

腔体结构颗粒粒径/mm扫频频率/Hz质量填充率/%单单元多单元123300~4400/10/20/30/40/50/60/70/80/90/100

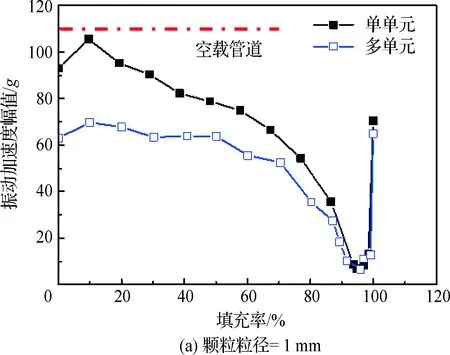

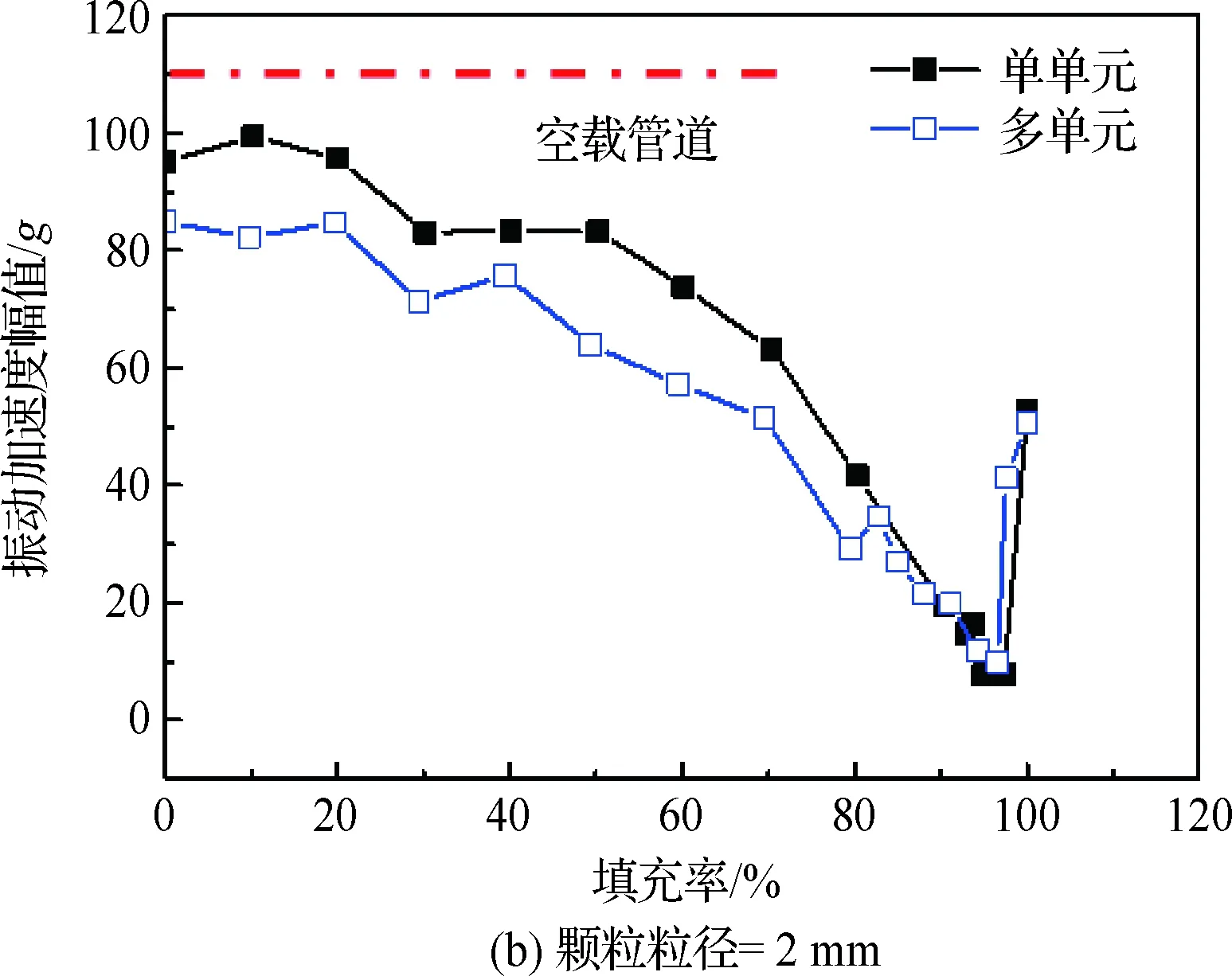

通过扫频试验发现,当频率为400 Hz时管道加速度幅值达到最大,因此选择对比该频率下的加速度来判断减振效果。不同结构的减振效果如图4所示,发现当填充率为0%即夹装空减振器时管道加速度相比空载有一定程度减小,但是与最优填充率时相比,减振效果差距较大。因此可以认为夹装减振器在一定程度上改变了管道的质量及其分布,但是对管道振动幅值影响有限,减振主要还是颗粒碰撞耗能的作用结果。通过对比多单元和单单元结构在不同颗粒粒径与不同填充率的试验结果可以得到如下结论:

图4 不同结构减振效果Fig.4 Effects of vibration damping under different structures

1) 在一定范围内,颗粒减振器的减振效果随着颗粒填充率的增加而更明显,但达到某一临界值反而降低,该临界值即为颗粒的最优填充率。1 mm 的最优填充率为94.9%,2 mm为94.9%,3 mm 为97.9%。

2) 粒径1 mm和2 mm的颗粒减振效果要略优于粒径3 mm颗粒,在达到最优填充率时,单单元结构和多单元结构的减振效果相当;在其他填充率下,多单元结构的减振效果要优于单单元的减振效果。

3 颗粒碰撞耗能仿真分析

3.1 颗粒碰撞耗能机理分析

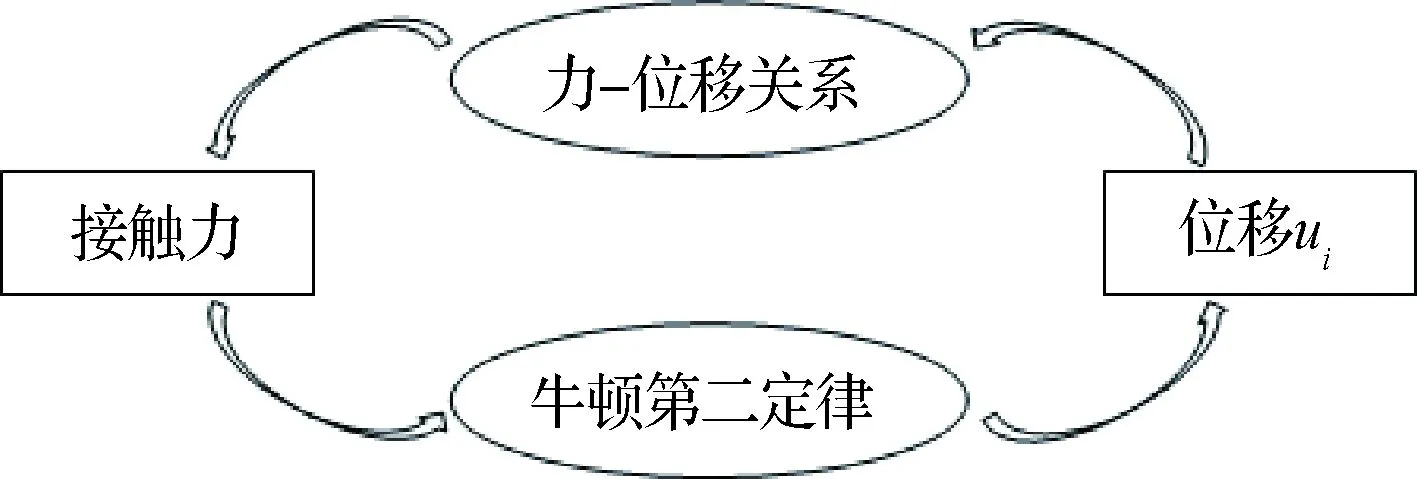

球体颗粒碰撞阻尼的能量耗散机理是:系统的部分振动能量会转化为球体颗粒的动能,而球体颗粒间的冲击作用、滑动摩擦和滚动摩擦作用会消耗这部分动能,因此球体颗粒碰撞阻尼技术是通过颗粒间的冲击、摩擦作用消耗系统的振动能量,从而达到降振的目的。针对颗粒运动分析的复杂性,应用了一种求解散体力学的数值方法——离散元素法。这是一种广义的有限元方法,将每个颗粒看作独立的单元,着重关注单元与单元之间力的相互作用。对于多颗粒系统,通过计算颗粒间力的相互作用和判断颗粒的实时位置,循环迭代颗粒单元的接触力和位移,以达到分析整个系统的目的,其循环计算过程如图5所示。

近年来,越来越多的酒企在白酒“走出去”的道路上做出了实践,诸如茅台、五粮液、泸州老窖、水井坊等名优白酒不仅在海外酒类专卖的柜台上占据了一席之地,甚至建立了自己的营销网点,不可不谓是成绩斐然。然而仅靠名优酒企的身先士卒真的能够最大效率地加速白酒国际化进程吗?在国际酒业市场上真的应当由名优酒企冲锋在前吗?在笔者看来不尽其然。

图5 计算循环过程Fig.5 Process of cyclic calculation

颗粒阻尼技术主要是运用颗粒之间的弹性碰撞耗能与摩擦耗能,因此能量耗散计算方法也从这两方面入手。以两颗粒碰撞模型为例,其弹性碰撞消耗能量公式为

(1)

式中:m1和m2分别为两个颗粒的质量;e为两颗粒的弹性碰撞恢复系数;vrel为两颗粒的相对运动速度。颗粒摩擦耗能公式为

ΔEf=μ|Fx12urel|

(2)

式中:μ是两颗粒之间的摩擦系数;Fx12是两颗粒间的摩擦力大小;urel为两颗粒之间的相对位移量。因此整个系统的颗粒阻尼耗能大小就是碰撞耗能与摩擦耗能的总和,即:

Eloss=∑ΔEe+∑ΔEf

(3)

3.2 EDEM建模与仿真参数设置

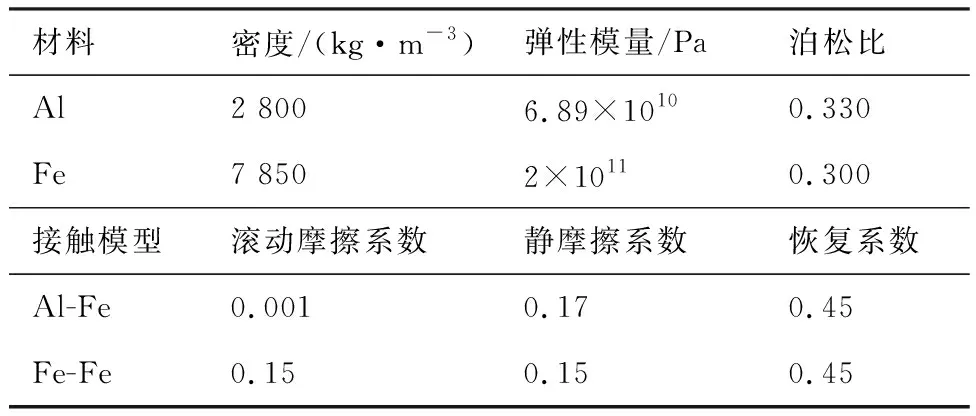

针对设计的颗粒碰撞阻尼器,利用有限元软件EDEM进行颗粒碰撞耗能仿真分析,仿真过程主要分为建模、动态模拟、分析和后处理三个部分。首先,对颗粒阻尼器以及颗粒进行有限元建模,如图6所示。表2为有限元仿真参数,主要包括阻尼器与颗粒的材料属性以及接触参数。其中,阻尼器材料为铝合金,颗粒材料为铸铁;接触参数主要包括铝合金-铸铁和铸铁-铸铁的接触参数。接触模型选择Hertz-Mindlin(no slip)模型,该模型主要考虑碰撞耗能以及滚动摩擦耗能。然后,进行动态模拟。为了与管道减振试验进行对比验证,将激励类型设置为单一方向正弦激励,振动频率设为400 Hz。同时,根据三种不同粒径减振器在最优填充率下加速度幅值分别降低至8g、8g和21g,通过计算可以得出位移幅值分别为0.001 2、 0.001 2和0.003 3 mm,因此仿真振动位移应选择相应的大小。时间步长设置为Rayleigh时间步长的40%,网格尺寸设置为颗粒最小半径的3倍,颗粒将位置随机地填充到容器中。最后,进行分析和后处理。

图6 颗粒阻尼器建模Fig.6 Particle damper modeling

表2 仿真参数Table 2 Simulation parameters

3.3 仿真与试验对比分析

首先对粒径1 mm颗粒在不同填充率下的振动进行计算,将一定数量的颗粒振动计算时间持续0.1 s,仿真结束后记录当前时间点容器内部通过接触损耗的能量。然后继续添加一定数量的颗粒达到更高的填充率,继续计算0.1 s后记录接触损耗的能量,以此类推直至容器被填满。同样对粒径2 mm和3 mm的颗粒每段时间设置为0.5 s 进行仿真计算。计算结果如图7所示,左侧折线图为不同粒径颗粒数量随时间填充的曲线图,右侧直方图为不同粒径对应颗粒容器内部由于接触损失的总能量随仿真时间变化示意图。

图7 颗粒参数随时间变化Fig.7 Variations of particle parameters over time

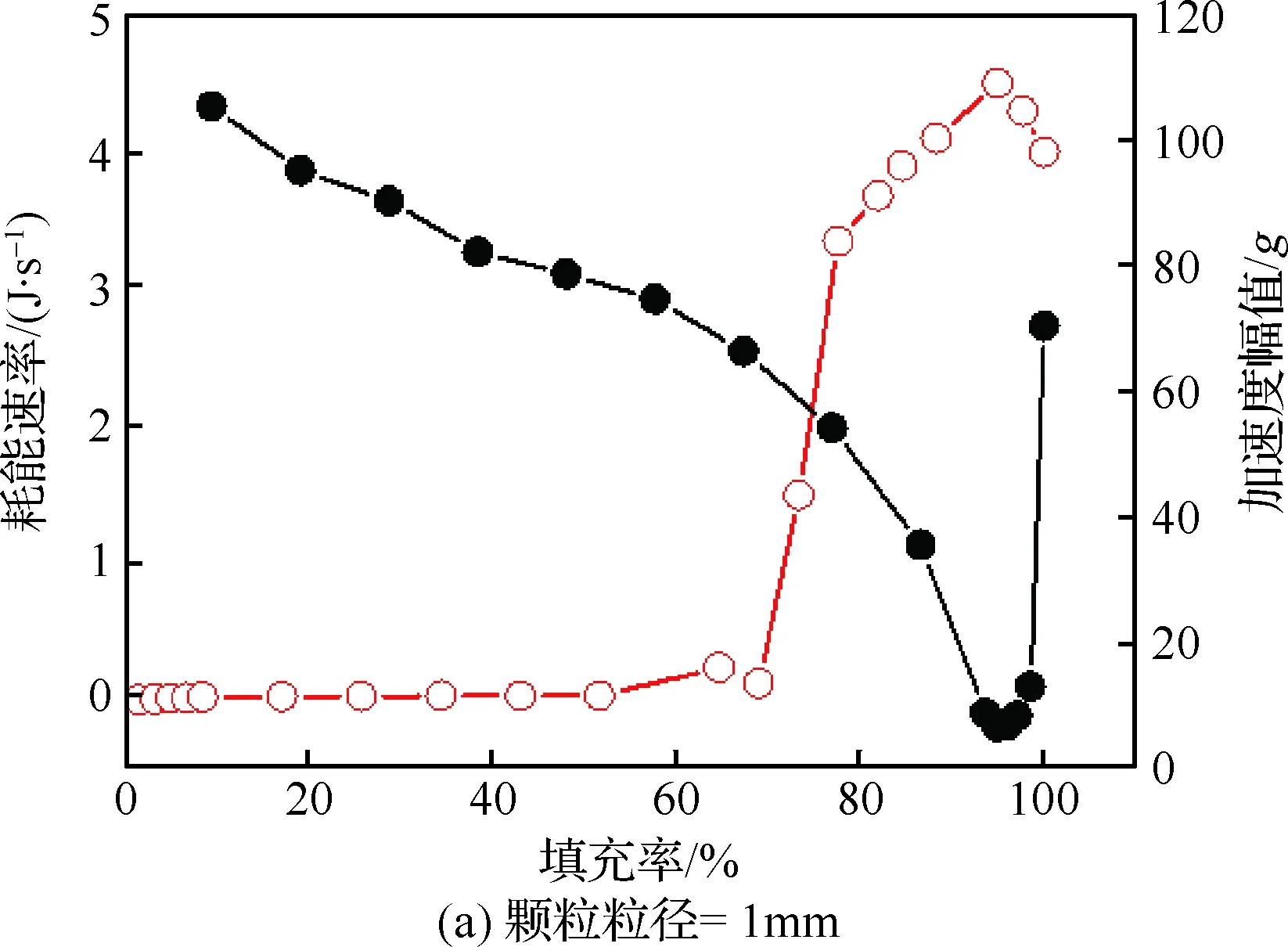

颗粒阻尼技术主要运用的是颗粒间的碰撞耗能与摩擦耗能,在一定范围内随着颗粒数量的增加,颗粒碰撞与摩擦耗能的总量持续增加,因此表现出较高的耗能效率。而当颗粒填充到达某一临界值,颗粒与颗粒间间隙极小,其碰撞与摩擦耗能均受到限制,耗能效率反而降低。为了确定减振器阻尼效果较好的填充率范围,在数据处理时,选择通过将每段接触损耗能量值除以振动时间,求得不同填充率时颗粒的耗能速率,进而由耗能速率确定最优填充率并与试验时的最优填充率进行对比。

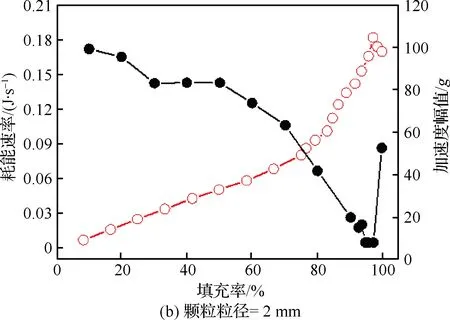

仿真结果如图8所示,左侧纵坐标(空心曲线)表示的是仿真过程中颗粒的耗能速率,右侧纵坐标(实心曲线)表示的是试验中管道振动加速度幅值。通过对比发现,粒径1 mm颗粒仿真耗能效果较好的填充率变化范围是92%~97%,试验时最优填充率为94.9%;粒径2 mm颗粒耗能效果较好的填充率变化范围是95%~98%,试验时最优填充率为94.9%;粒径3 mm颗粒耗能效果较好的填充率范围是97%~99%,试验时最优填充率为97.9%。结果表明仿真耗能的最优填充率与试验的最优填充率基本一致,在最优填充率下的颗粒阻尼器具有较好的减振耗能效果。

图8 试验与仿真对比Fig.8 Comparison between test and simulation

3.4 振动位移对颗粒耗能的影响

利用EDEM软件,采用管道减振器的主要结构体模拟颗粒的运动空间,通过改变结构体的位移参数,比较颗粒随填充率变化的耗能速率来判断结构体位移对颗粒运动和耗能行为的影响。其中位移幅值变量分别设为10、8、6、4、2、1 mm,填充率设为30%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%、100%,以粒径3 mm颗粒为研究对象,每组仿真时间设置为0.1 s。

如图9所示为EDEM仿真中某两个时刻颗粒在减振器空间内的运动状态,当颗粒受力较大时其颜色会发生变化,其中红色表示受力最大的状态。根据仿真计算可以得到振动位移对颗粒最优填充率的影响,如图10所示。从图10(a)中可以看出:① 随着结构体内部颗粒填充率的增大,不同振动位移的颗粒耗能速率均有先增大后减小的变化趋势;② 振动位移越大,单位时间耗能速率相对越高;③ 振动位移越小,达到最大耗能速率的最优颗粒填充率会相对提高,图中红色实线代表了这一规律。如图10(b)中直方图表示最优填充率,折线图表示耗能速率:随着振动位移的增大,颗粒最优填充率不断降低,在最优填充率下的最大耗能速率持续增大。

图9 EDEM仿真中某颗粒的运动状态Fig.9 Motion state of particles in EDEM simulation

图10 振动位移对颗粒最优填充率的影响Fig.10 Effect of vibration displacement on the optimal filling rate of particles

4 实际液压管道减振试验研究

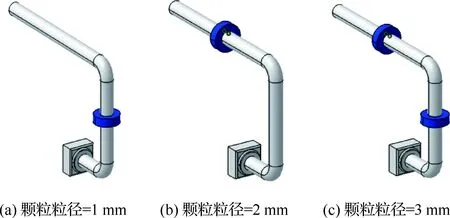

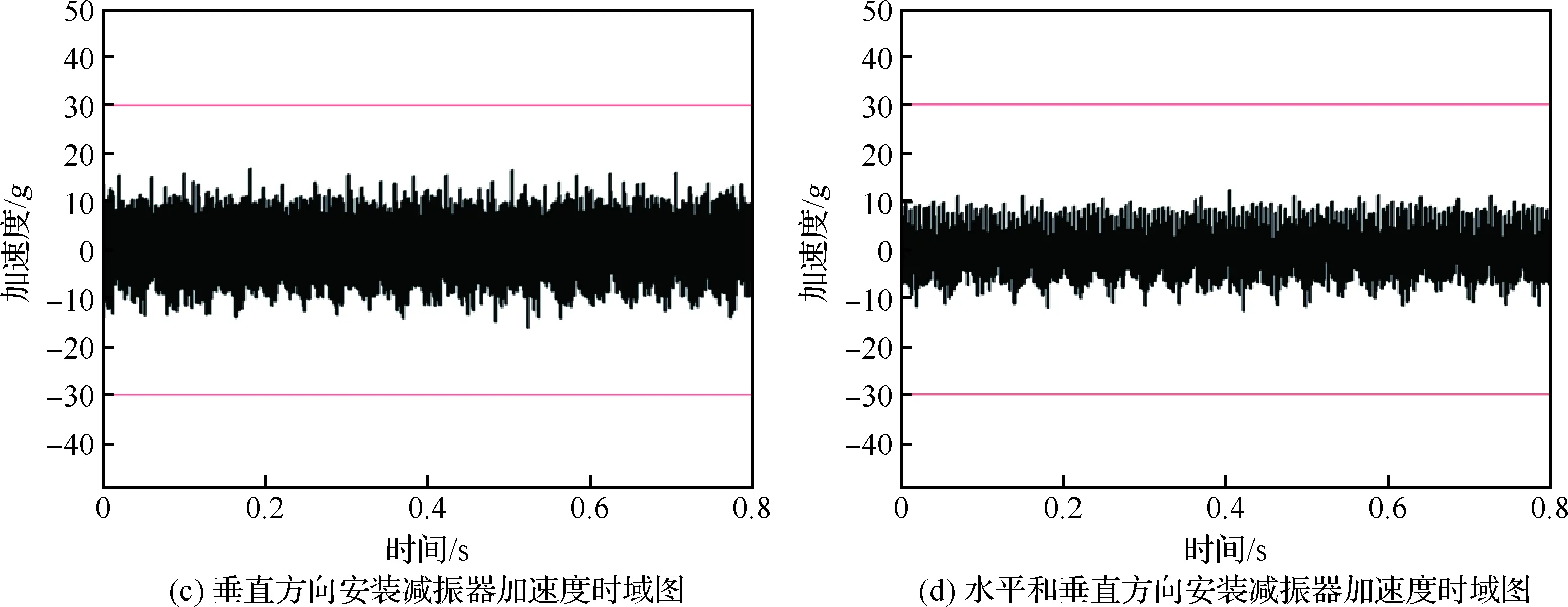

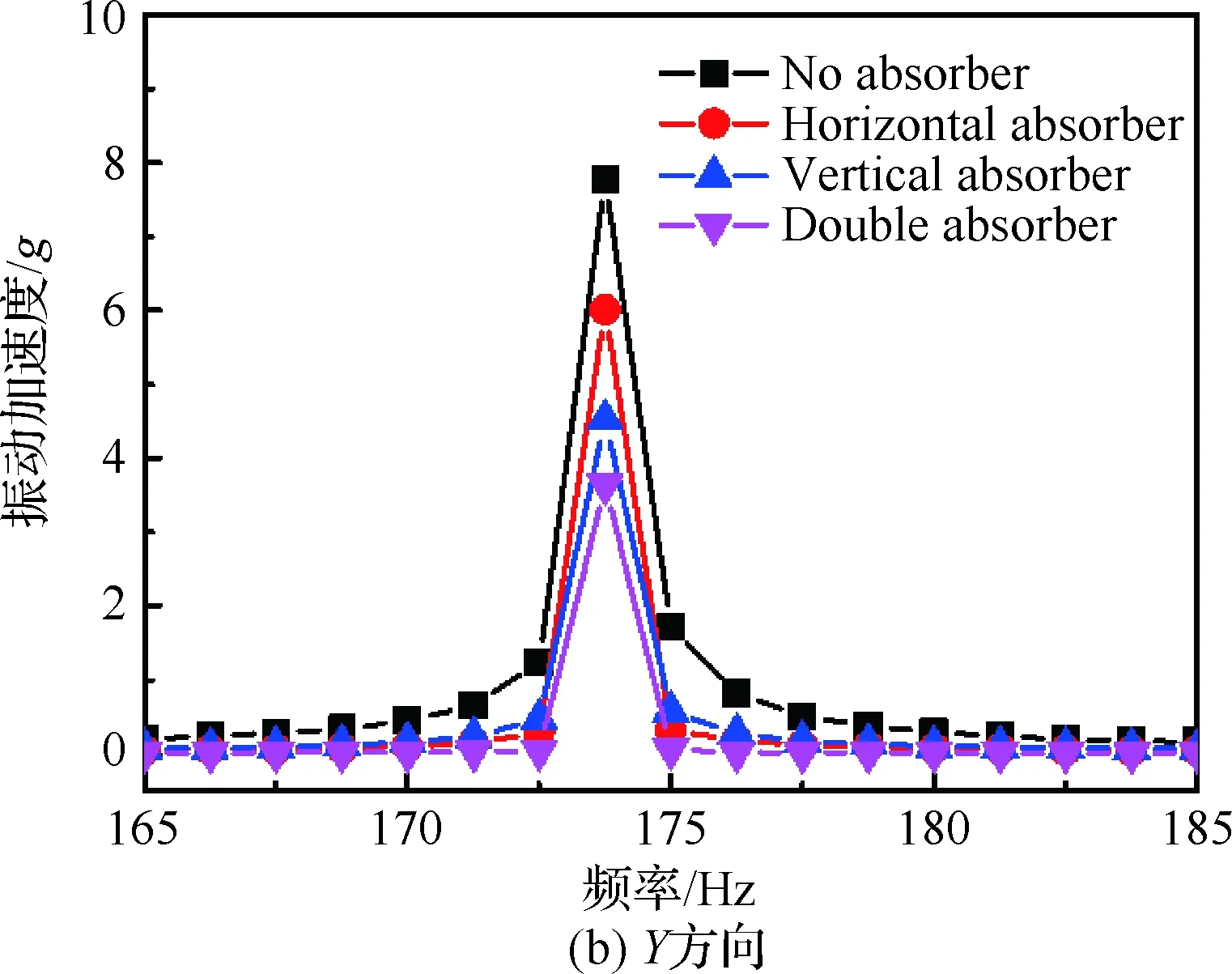

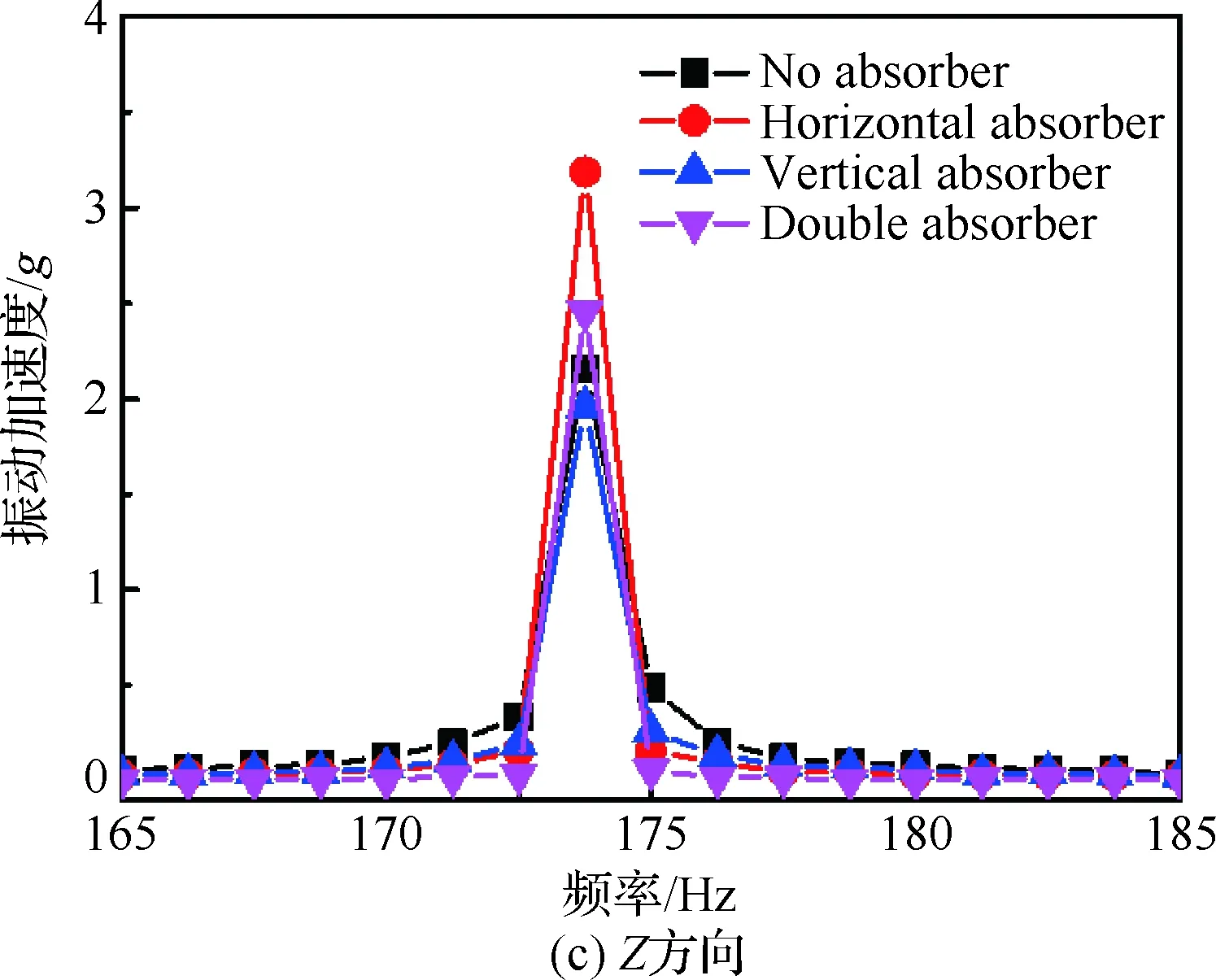

为了进一步验证颗粒阻尼器在实际液压管道的减振试验效果,以实验室液压动力源管道作为研究对象进行试验研究,液压动力源结构如图11所示,泵站液压泵转速频率25 Hz,有7个柱塞头,压力脉动频率为175 Hz。

被试验管道是直接连接着泵站的回油管道,且此管道因受压力脉动作用发生过破裂泄漏事故。在压力脉动作用下的管道减振试验,将管道夹装减振器的状态分为三种,如图12所示,分别为在水平方向单独夹装减振器、在垂直方向单独夹装减振器、在两个方向同时夹装减振器。通过测量并对比分析三个方向上的振动加速度响应来验证管道颗粒碰撞减振器的有效性及实用性。试验现场如图13所示,加速度测点分别为1_X、1_Y、1_Z。

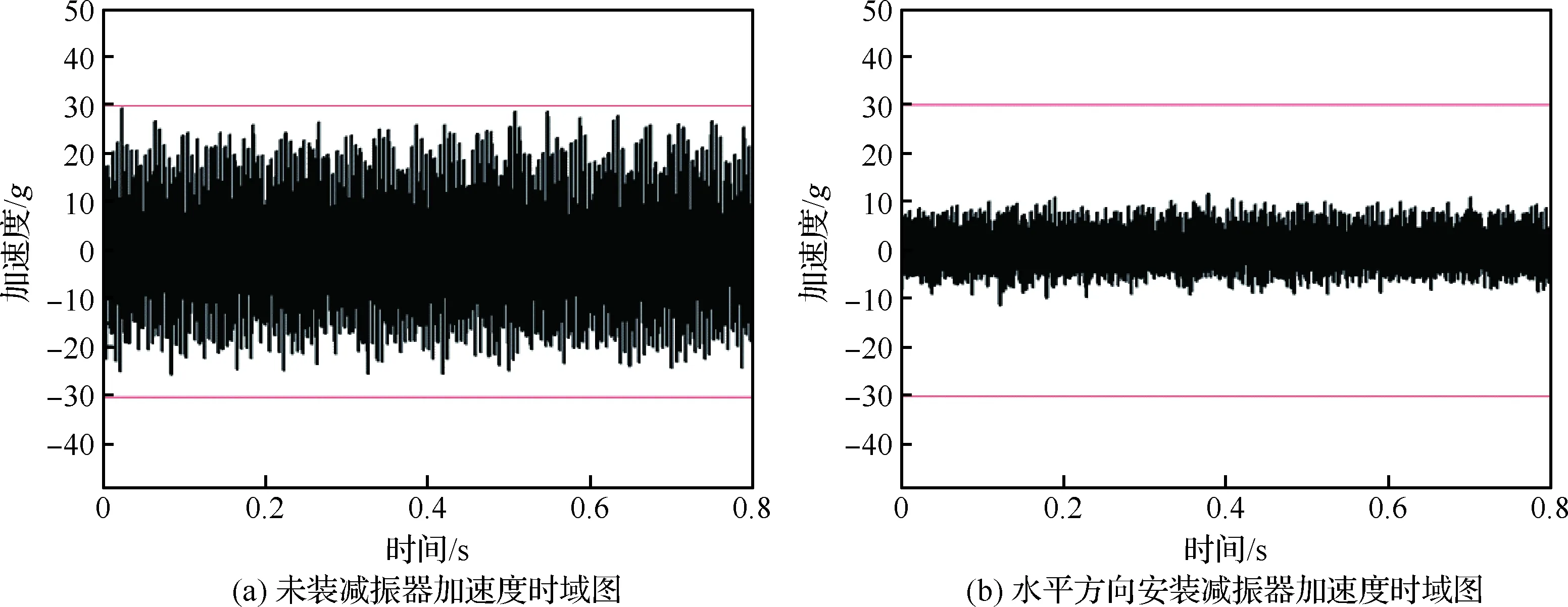

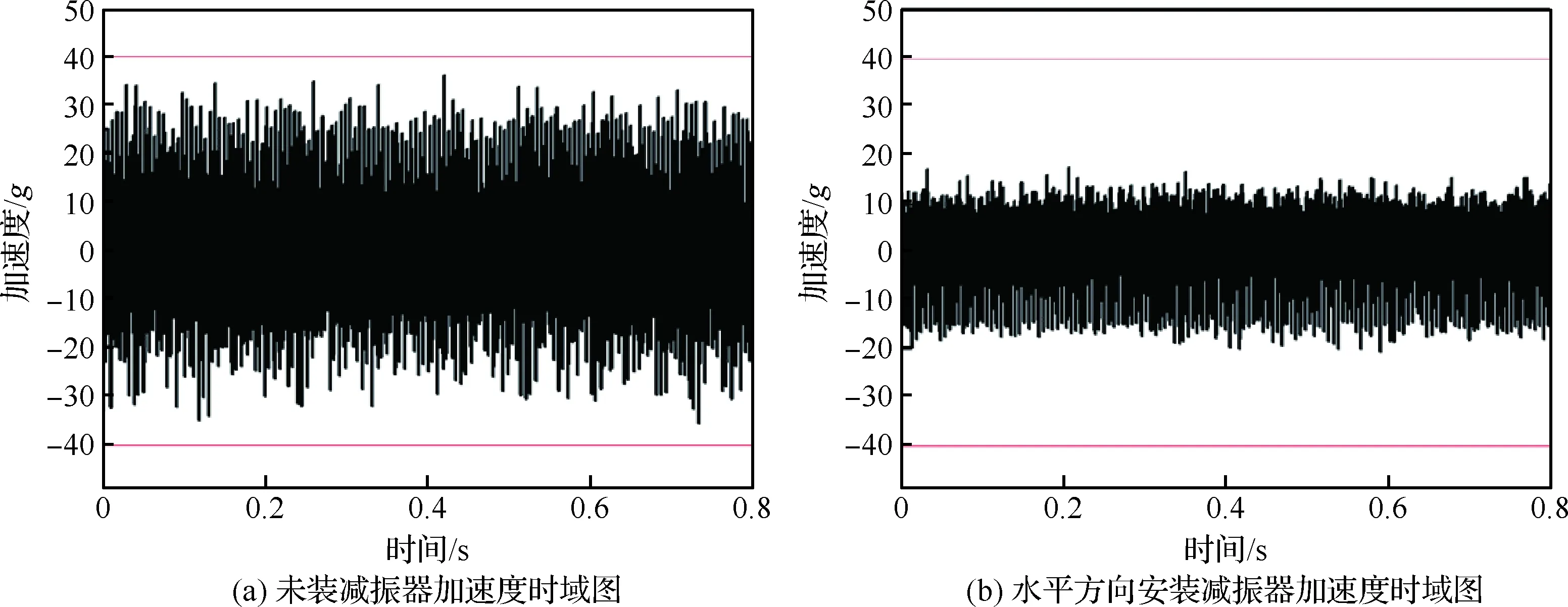

图11 液压动力源Fig.11 Hydraulic power supply

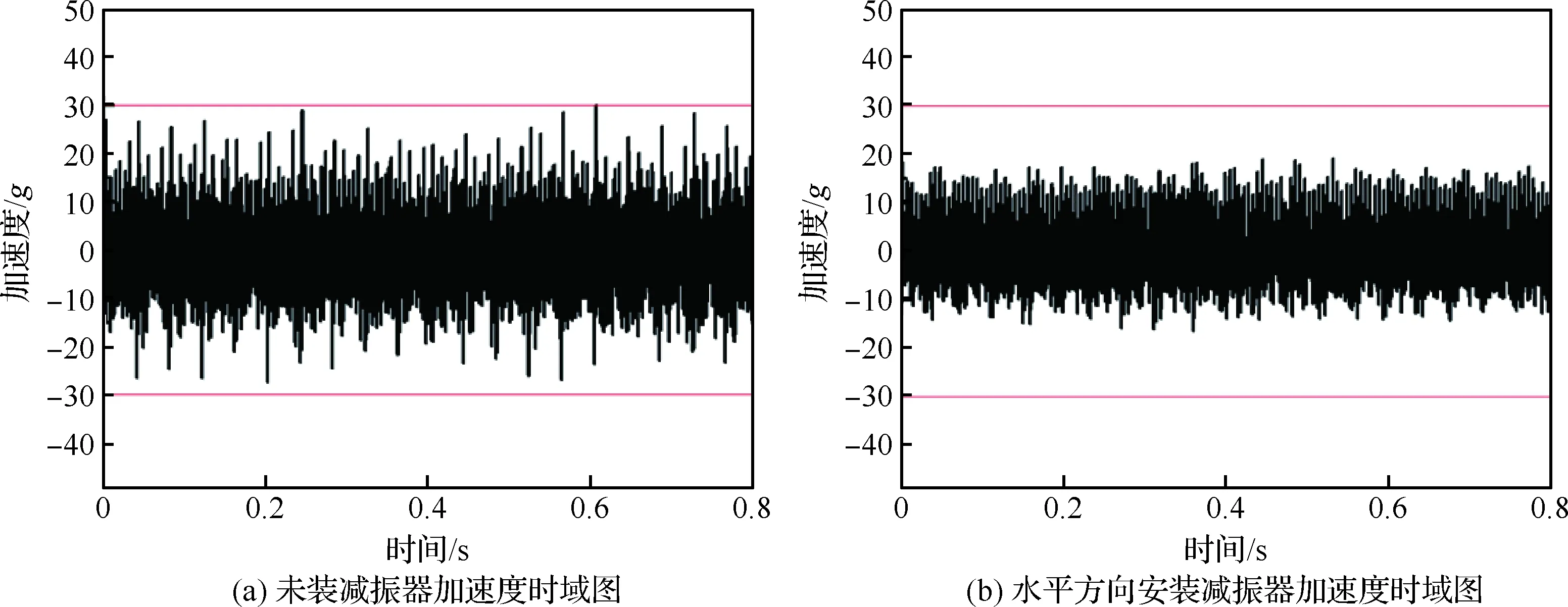

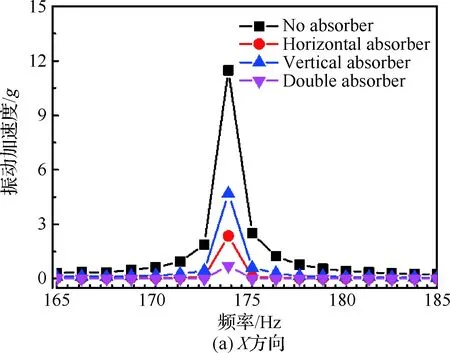

试验测得,在工作压力15 MPa时,试验管道未加减振器及夹装减振器后三个方向的振动加速度时域信号如图14~图16所示。在图14~图16 中,(a)图是未加减振器时测得的液压动力源回油管道振动加速度时域信号,(b)图是在水平方向夹装颗粒碰撞阻尼管道减振器后测得的振动加速度时域信号,(c)图是在垂直方向夹装颗粒碰撞阻尼管道减振器后测得的振动加速度时域信号,(d)图是同时在水平方向和垂直方向夹装颗粒碰撞阻尼管道减振器后测得的振动加速度时域信号。

从振动加速度的时域信号分析,在15 MPa压力下于水平和垂直两个方向同时夹装管道减振器能够达到更好的减振效果。如图17所示,在压力脉动频率175 Hz左右,方形线条表示未加颗粒碰撞阻尼管道减振器时管道振动加速度幅值,圆形线条表示水平方向夹装颗粒碰撞阻尼管道减振器时管道振动加速度幅值,上三角线条表示垂直方向夹装颗粒碰撞阻尼管道减振器时管道振动加速度幅值,下三角线条表示水平与垂直方向同时夹装颗粒碰撞阻尼管道减振器时管道振动加速度幅值。X和Y方向的测试结果显示,在水平与垂直方向同时夹装颗粒碰撞阻尼管道减振器时减振效果更好。Z方向的测试结果显示,只在垂直方向夹装颗粒碰撞阻尼管道减振器时效果更好。原因是Z方向在没有夹装管道减振器时振动加速度幅值较小,颗粒在空腔内运动时伴有对结构体的冲击作用,这种冲击作用反而可能导致管道垂直方向的振动加速度幅值略微的增大。

图12 安装减振器的试验管道Fig.12 Test pipe for installing damper

图13 减振试验现场图Fig.13 Picture of vibration damping test

图14 X方向减振结果对比图Fig.14 Results of vibration damping in X direction

图15 Y方向减振结果对比图Fig.15 Results of vibration damping in Y direction

图16 Z方向减振结果对比图Fig.16 Results of vibration damping in Z direction

图17 频谱对比图Fig.17 Comparison of frequency spectrums

将测得的振动加速度数据看成是一个实物整体在三个方向上的振动加速度,求得不同情况下管道压力脉动频率下振动加速度的合加速度:未安装减振器时合振动加速度是14.03g;在水平方向单独安装减振器时合振动加速度是7.2g;在垂直方向单独安装减振器时合加速度是6.81g;在两个方向同时安装减振器时合振动加速度是4.45g。 由此说明,同时安装两个减振器更有助于管道在压力脉动作用下的减振。

5 结 论

1) 利用EDEM软件对铝合金结构管道减振器进行颗粒耗能的仿真研究,针对不同粒径颗粒得到以下结果:粒径1 mm颗粒耗能效果较好的填充率范围是92%~97%;粒径2 mm颗粒耗能效果较好的填充率范围是95%~98%;粒径3 mm 颗粒耗能效果较好的填充率范围是97%~99%。

2) 在试验和仿真过程中发现,颗粒碰撞阻尼器内部颗粒的填充率存在一个最优值,使管道降振效果最好。经过试验与仿真验证,其颗粒最优填充率在94.9%~97.9%之间,试验结果与仿真结果虽然存在一定误差,但基本上表现出良好的一致性。

3) 利用颗粒减振器对液压动力源回油管道进行减振试验,通过同时安装两个颗粒减振器,可以将压力脉动频率下回油管道的振动降低近70%,结果验证了颗粒减振器的有效性和实用性。