运载火箭阀门交叉孔去毛刺特种加工技术

刘 晓,李林洮,赵光志,陶 沙,陈慰冰

(上海航天设备制造总厂有限公司,上海 200245)

运载火箭阀门类零件存在大量的交叉孔特征,在其机械加工过程中,不可避免地会在相贯处产生毛刺。这些毛刺极易脱落并形成多余物,对运载火箭的可靠性造成影响[1]。对于交叉孔处产生的毛刺均需去除,当孔径较大时,可由钳工目测去除;当孔径较小(≤4 mm)时,则需采用工艺方法进行保证。常用的去毛刺工艺有磨粒流、电化学、电火花、热能、高压水射流等,均属于特种加工方法[2]。实际生产经验表明,无论采用何种去毛刺工艺方法,均无法实现对尺寸较大的毛刺与翻边的有效去除,需预先采用钳工方法将其去除。如图1所示,在型号生产中,根据阀门交叉孔处的几何特征与可达性,设计专门的钳工工具,在内窥镜的帮助下将翻边、大毛刺刮除,为后续工艺方法去除微小毛刺奠定良好的基础。

图1 运载火箭阀门交叉孔相贯处典型毛刺特征与钳工去毛刺工具

需要指出的是,运载火箭阀门的材料、几何特征存在较大的多样性,任何一种工艺方法均无法完全覆盖型号产品生产需求;另一方面,由于去毛刺工艺自身的特点,其适用范围也具有明显的不同。前述去毛刺的工艺方法中,热能去毛刺是依靠甲烷与氧气的瞬间爆燃作用来烧蚀毛刺,其工艺控制难度大,高压水射流去毛刺需要复杂的编程控制射流,且二者所用设备均较昂贵;相较而言,磨粒流、电化学、电火花成形去毛刺的工艺成熟、成本适中,在运载火箭阀门去毛刺领域应用较广泛。本文针对现役运载火箭与新一代运载火箭阀门的材料和几何特征,对特种加工去毛刺与无毛刺加工技术开展研究,建立相应的技术体系。

1 磨粒流去毛刺

磨粒流去毛刺的工艺原理是:通过工装形成流动通道,磨料在设备上下缸体的压力驱动下,挤压并流过需加工的表面,实现毛刺去除与表面抛光[3]。磨粒流工艺的要素在于磨料、研磨参数与工装设计。磨料粘度、磨粒的材质与尺寸是磨料的主要参数。磨料基体介质为半固态的高分子聚合物,粘度低的磨料可达性更好,适用于直径较小的交叉孔的研磨;粘度高的磨料适用于直径较大的交叉孔。常用磨粒材质为碳化硅、立方氮化硼、氧化铝等,可依据不同的阀门材质选取不同材质的磨粒。磨粒的直径范围约为0.005~1 mm,尺寸越大的磨粒,其去除、研磨的效果越强。研磨参数主要有研磨压力与循环次数,二者的取值直接决定了毛刺去除效果与工件尺寸的变化。工装的作用在于定位零件,形成流体通道引导磨料到达交叉孔相贯处,并保护某些特征避免受到研磨。

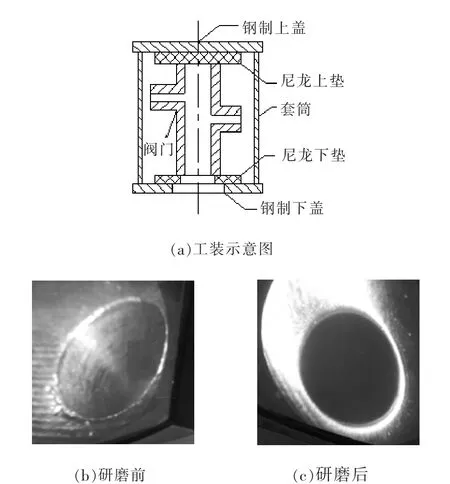

图2是某新一代运载火箭阀门壳体的磨粒流去毛刺工装示意图及毛刺去除效果。如图2a所示,工装分为上盖、下盖、套筒。使用时,阀门壳体通过尼龙垫片与上下盖接触,套筒在外承担压力避免零件被压而变形,上下缸体压紧上下盖之后,磨料自下盖流道进入阀门内孔挤压研磨去除毛刺,自阀门其他未堵孔处流出。由图2b、图2c可见,交叉孔相贯处的微小毛刺均被研磨去除,相贯处呈倒圆状。

图2 运载火箭阀门磨粒流去毛刺工装与毛刺去除效果

在运载火箭阀门交叉孔去毛刺领域,磨粒流已成为主流工艺方法之一,其适用材料范围广,毛刺去除效率较高(通常在数分钟内完成),且对已加工区域尺寸精度的影响可控。尽管如此,依旧存在一批不适用于磨粒流工艺进行毛刺去除的阀门零件,具体为:纯铁材质的电磁阀壳体,由于该材质的质地较软、韧性较好,在研磨过程中常出现毛刺随着磨料循环方向倒伏而无法去除的情况;某些阀门壳体具有止口特征 (如直径0.3~0.5 mm的半圆环)与锐边要求,在研磨过程中极易被破坏,且难以有效防护;某些阀门壳体交叉孔为盲孔,研磨后磨料存在残留且难以清洗,形成了新的多余物来源。上述不适用于磨粒流工艺去除毛刺的情况,需采用电化学、电火花等工艺方法补充解决。

2 电解质等离子去毛刺

电化学是去毛刺的传统成熟工艺方法,依靠电解液的阳极溶解作用与尖端效应去除工件阳极上的毛刺,但需根据零件的几何特征设计复杂的绝缘防护工装与工具阴极,并根据试加工情况调整电解液配方、电压及加工时间,其工艺流程较繁琐,且存在环境污染。近年来,基于电化学原理的电解质等离子去毛刺技术展现了独特优势。如图3所示,将金属工件作为阳极,低浓度中性盐溶液通过工作液槽与阴极连接并施加高电压;在工件浸入工作液的过程中,电解作用产生的大量水蒸气与瞬时短路产生的水蒸气形成包围工件的等离子态气层,而在高电压作用下,毛刺作为微观凸起处的电场强度更大,会优先发生放电而被去除[4-5]。与传统电解去毛刺技术相比,电解质等离子去毛刺的优势在于省去了繁琐的防护工装与阴极设计,只需将零件充分浸没于工作液,且电解质为盐溶液,环保性更好。

图3 电解质等离子去毛刺技术原理

电解质等离子去毛刺是复杂的电化学过程,其毛刺去除效果与工艺参数的选择息息相关。影响电解质等离子去毛刺效果的主要工艺参数有:电压、电解液浓度、电解液温度、加工时间、浸没深度等。与传统电解加工20~30 V的低电压工况不同,对于电解质等离子去毛刺,欲使环绕工件周围的气层达到电离击穿的状态,需保证有较高的电压,通常采用380~400 V。电解质溶液通常采用质量分数2%~4%的硫酸铵溶液,当质量分数较高时,电流密度相对较大、效率较高,但此时易造成阀门产品关键尺寸的变化,因此电解质质量分数一般约为2%。

实验表明,毛刺去除与表面抛光主要发生在加工开始的5 min以内,而后无明显效果。加工过程中的电解液温度范围为70~90℃,当温度较低时,形成的气层较薄且不稳定,电流幅值变化较大,易造成毛刺区域烧蚀;随着温度上升,气层趋于稳定,而当温度上升至一定程度后,电解液接近沸腾状态又会造成气层不稳定,从而影响毛刺去除效果,因此,实际生产中的电解液温度一般为80~85℃。当工件浸没深度较浅时,电解液对工件的包裹效果(即气层稳定性)不佳,时常导致放电中断。由于阀门交叉孔一般位于阀门内部深处,保持一定的浸没深度有助于电解液与交叉孔充分接触,故一般取浸没深度为 80~100 mm。

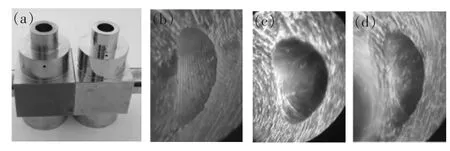

图4是采用电解质等离子工艺对运载火箭2Cr13不锈钢电磁阀壳体进行毛刺去除与抛光的情况。加工参数条件如下:电解质质量分数为2%(硫酸铵溶液),电解液温度为85℃,工件浸没深度为80 mm,加工时间为5 min。如图4a所示,左侧为加工完成后的产品,右侧为进行电解质等离子加工后的产品,可见电解质等离子工艺对2Cr13不锈钢表面具有明显的抛光作用;图4b是该阀门交叉孔相贯处通过钳工进行大毛刺预去除后的内窥镜观察情况,可见边缘尚存锯齿状微小毛刺;图4c是通过电解质等离子去毛刺后的情况,未见微小毛刺且内孔壁有抛光效果。需要指出的是,工件接触电解质溶液后,应及时采用中性溶剂进行超声波清洗并烘干,否则,工件内孔将发生如图4d所示的结晶与锈蚀现象。

图4 2Cr13不锈钢阀体交叉孔相贯处电解质等离子去毛刺

电解质等离子工艺对不锈钢零件的微小毛刺去除及表面抛光具有良好的效果,是带有止口、锐边特征的不锈钢阀门去毛刺的理想选择。然而,该工艺也具有一定的局限性,比如:对于钢材料,随着碳含量增加,采用该工艺加工的工件表面易因碳析出沉积而发黑;对于铝合金、镁合金等化学活性较强的材料,加工时易氧化变色,造成产品表面缺陷。

3 电火花成形去毛刺

电火花成形去毛刺是利用成形电极进入交叉孔相贯处进行放电蚀除毛刺。相较于电化学去毛刺,其优势在于:可将电火花影响区域控制在交叉孔相贯处,对交叉孔孔径无影响;效率更高,通常在1 min以内可蚀除毛刺;材料化学活性强弱与否对电火花成形去毛刺无影响。电火花成形去毛刺的劣势在于:需制作电极,相较于磨粒流与电解质等离子工艺,无法同时去除多处交叉孔相贯处的毛刺。电火花成形去毛刺的上述特点使其成为带有止口、锐边的铝合金阀门去毛刺的理想选择。

图5是采用电火花成形工艺对运载火箭某5A06铝合金阀门壳体进行去毛刺的情况。具体方法为:成形电极沿小孔进给至相贯处区域,然后执行摇动放电,摇动间隙约为0.05 mm,在摇动过程中蚀除毛刺。

图5 5A06铝合金阀体交叉孔相贯处电火花成形去毛刺

电火花成形去毛刺的关键在于成形电极设计,既要有效蚀除毛刺,又要避免损伤已加工面。图5a是设计的电极锥形,该电极底面处的直径相比于交叉孔直径约小了0.2 mm,这样可降低电极进给过程中与交叉孔孔壁发生放电现象的几率。电极进给至相贯处后再略向下进给0.2~0.4 mm进行摇动,可对相贯处做轻微的倒圆加工,避免损伤孔壁。实际加工情况见图5b;由图5c、图5d可见,电火花成形去毛刺后的交叉孔相贯处产生了倒圆现象。

4 电火花高速穿孔无毛刺加工

对于不锈钢材料,当孔的深径比较高(≥10)时,采用传统钻削加工存在切屑排出困难、易断刀、效率低等问题,同时,也给钳工进行毛刺预去除带来了困难。相较于传统的电火花加工,电火花高速穿孔加工同样具备无毛刺加工的优势,其以铜管作为电极,并在导向器的导向作用下高速旋转进给,高压水质工作液从电极的内孔喷出,对加工区域实施强迫排屑及冷却,故而是深孔高效加工的有效手段[6]。需要指出的是,电火花高速穿孔加工受设备结构限制,无法完成高精度孔系的加工,通常用于自由公差要求的孔系无毛刺加工。

脉冲宽度、脉冲间隔、峰值电流、伺服进给速度等参数对电火花高速穿孔加工效果影响较大。若放电参数选择不当,易造成小孔出现锥度及圆柱度超差。通过以出入孔径差衡量工艺参数对加工质量的影响实验发现,对于不锈钢材料,当占空比≤1和占空比≥3时,出入孔径差较大。这是由于,当占空比较小时,孔壁修光作用有限,难以保证圆柱度误差值;当占空比较大时,消电离不充分,放电稳定性不佳,也难以保证加工精度。此外,峰值电流对出入孔径差同样具有显著影响,随着峰值电流的上升,出入孔径差呈先降后升的趋势。

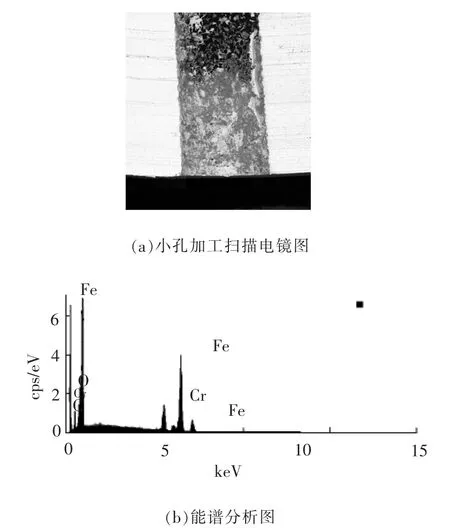

图6是采用电火花高速穿孔加工运载火箭2Cr13不锈钢电磁阀门壳体的直径为1.2 mm小孔的扫描电镜照片。放电参数为:峰值电流30 A、脉冲宽度 40 μs、脉冲间隔 20 μs。可见,交叉孔相贯处无毛刺。能谱分析显示,相较于基体材料,电火花高速穿孔加工表面存在质量分数为1.35%的氧元素,还存在少量氧化物,后续可通过酸洗烘干或用低粘度磨粒流抛光方法予以去除。

图6 2Cr13不锈钢阀体电火花高速穿孔无毛刺加工

5 结论

本文针对不同材料、结构的运载火箭阀门交叉孔相贯处的去毛刺需求,对磨粒流去毛刺、电解质等离子去毛刺、电火花成形去毛刺及电火花高速穿孔无毛刺加工等四类特种加工去毛刺工艺进行了梳理,归纳其适用范围,形成如下结论:

(1)无论采用何种工艺方法进行去毛刺加工,均需采用钳工方法对大毛刺与翻边进行预去除,特种加工去毛刺工艺仅对于微小毛刺有效。

(2)磨粒流去毛刺工艺广泛适用于各类材料阀门零件,但不适用于具有止口、锐边、盲孔等几何特征的阀门零件。

(3)电解质等离子去毛刺不会对阀门内部几何特征产生影响,能同时完成多处交叉孔的毛刺去除,且去除效率高,但不适用于化学活性较强的铝合金、镁合金材料及含碳量高的钢材料。

(4)电火花成形去毛刺不受材料特性限制,不会对阀门内部几何特征产生影响,去毛刺效果好、效率高,但对于每处交叉孔均需制作成形电极。

(5)电火花高速穿孔无毛刺加工是深小孔加工的有效方法,但不适用于高精度孔系的加工。

通过上述梳理分析,可为运载火箭阀门交叉孔建立较完善的特种加工去毛刺技术体系,为多余物控制提供有力的技术支撑。