基于不同振动模式的超声辅助塑性成形工艺概述

雷玉兰,韩光超,彭 卓,盛超杰

(中国地质大学(武汉)机械与电子信息学院,湖北 武汉 430074)

在金属塑性成形过程中,采用各种复合成形工艺来减小金属变形抗力和增强材料的塑性变形能力已成为技术研究的关键问题。超声振动一般是指频率在16 kHz以上的机械振动。在金属塑性成形过程中施加辅助超声振动,可减小金属材料的变形抗力并改善材料的成形质量。因此,超声辅助塑性成形工艺已成为一种受到广泛关注的复合塑性成形工艺[1]。

国内外学者在拉丝[2-3]、拉深[4]、挤压[4-5]、冲压[6]、镦锻[7-9]和粉末冶金[10]等领域对超声辅助塑性成形工艺进行的大量研究结果表明,超声振动辅助塑性成形能细化材料晶粒、降低材料的变形抗力[11]、降低工件和模具之间的摩擦系数[12-14]、减小板料成形回弹角[15]、提高压印工件的复制度及提高被成形件的表面质量和尺寸精度[16-17]等。本文在对超声振动辅助塑性成形的基本原理和研究现状进行概述的基础上,重点分析了工具辅助超声振动和工件辅助超声振动对塑性成形过程和成形质量的影响规律。

1 超声振动塑性成形理论

目前,对超声振动塑性成形机理的解释主要基于“体积效应”和“表面效应”两大理论。在体积效应方面,Blaha等[18]最早进行了开创性研究。何勍等[19]基于Kirchner针对应变变化的基本假定,对体积效应的机理做了数学描述。蔡改贫等[20]基于Kirchner对应变时间历程的基本假设,针对振动拉伸建立了一维粘弹塑性模型,实现基于粘弹塑性本构关系的低频振动塑性成形体积效应机理分析。研究表明,体积效应主要是高频振动对试样内部应力产生的影响,其具体表现为[21-22]:

(1)高频振动会造成成形应力的叠加,在一定程度上可减小材料变形的流动应力。

(2)高频振动会提升材料中微粒子的活跃度及温度,导致热致软化降低材料流动阻力。

(3)高频振动促使晶体内部高密度位错晶界吸收超声能量,导致原子动能、势能跃迁,使塑性变形更加容易。

在表面效应方面,蔡改贫等[23]从非局部摩擦定理出发,建立了振动拉拔加工中的力学平衡微分方程,验证了以往对表面效应定性分析的某些假设,从而实现对振动拉拔表面效应机理的理论探索。张晖[24]基于对简谐波振动信号金属表面效应的分析,针对不同振型参数下的振动摆动辗压模型进行了有限元模拟分析及表面效应分析。研究表明,表面效应的机理主要表现在以下三个方面:

(1)工件与工具之间由于振动而产生高频的接触-分离过程,二者之间的摩擦力在振动周期的部分时间里与材料流动方向一致,从而利于成形。

(2)工件与工具之间的高频摩擦使局部升温减少、局部粘焊。

(3)工件表面在高频振动时被模具打磨光洁,从而减小了摩擦系数。

2 基于工具超声振动的塑性成形工艺

在塑性成形工艺中,对工具施加辅助超声振动是实现超声辅助塑性成形的一种主要实现方式,其基本结构示意见图1。超声电源提供超声频电信号,超声换能器将该电信号转换为高频振动,变幅杆再将高频振动放大并传递给工具,使工具在竖直方向实现高频振动。工件通过夹具或模具固定在压力机的底座上,工具在高频振动的同时受压力机电机驱动对工件产生挤压力,从而完成超声振动辅助塑性成形过程。

图1 工具辅助超声振动成形示意图

Yao等[25]采用工具振动对纯铝在不同振动频率下的墩粗过程进行实验研究,结果发现,当振动频率为9 kHz时,成形载荷减小幅度最大,从190 N减小至140 N,减小约26%。Yao等[26]对退火后的商业纯铝(Al 1100)进行了工具振动超声辅助墩粗实验,墩粗过程主要为横向超声振动,频率为9.6 kHz,结果表明,真应力最大值从95 MPa降至55 MPa,减小42%。路腾腾等[27]对纯钛TA11圆柱体进行了振动频率为20 kHz的超声振动辅助压缩实验,结果发现直径为0.3 mm的试样在额定功率为5%、对应振幅为2 μm的条件下,其真应力值降幅最大,从590 MPa降至200 MPa,减小约66%。Bunget[12]对铝的超声微挤压过程进行了实验研究,结果发现,施加超声振动后,正向挤压的成形载荷减小了12%~18%、双杯挤压的成形载荷减小了7%~23%、正反向复合挤压的成形载荷减小了3%~13%。

Hung等[28]在20 kHz频率下对铝合金进行双杯挤压实验,结果发现,在超声振动辅助下的双杯挤压负载减小约19.4%。Hung等[29]又对A6061-T6铝合金进行超声振动辅助挤压实验,结果表明,真应力值最大约减小38%。Siddiq等[30]对铝分别进行了钣金成形和墩粗实验,结果发现,在钣金实验中成形载荷约下降91%,墩粗实验中的应力约减小11%。龙敏[31]对常温下的ZK60镁合金进行超声振动辅助微挤压成形实验,发现相比于传统挤压实验,其挤压应力下降比例最大可达87%。

陈恒[32]在不同的超声振幅、挤出直径及20 kHz频率下对热处理后不同尺寸的T2紫铜棒进行了超声振动辅助微挤压成形实验,结果发现,当振幅为27 μm、晶粒度为 23 μm、挤出直径为 0.2 mm、挤压位移为0.8 mm时,挤压应力的减小幅度最大,从495 MPa减小到40 MPa,减小约92%。皇韶峰[33]对厚度为0.1 mm的T2紫铜箔板进行了频率为1 kHz的振动辅助微冲裁实验,结果发现,振动辅助微冲裁的最大平均冲裁力均比无振动时的最大冲裁力低约5%。魏丽[34]对AZ31镁合金和6061、7075铝合金三种材料的挤压棒材进行了超声振动辅助压缩实验,结果发现,AZ31镁合金的屈服强度减小了31.56%、抗压强度减小了18.36%;6061铝合金的屈服强度减小了16.7%、抗压强度减小了11.96%;7075铝合金的屈服强度减小了10.78%、抗压强度减小了6.3%。

上述研究结果表明,在塑性成形过程中对工具施加辅助超声振动,可减小工件的成形载荷和变形抗力,改善材料的物理特性和成形特性,使材料成形更加容易。另外,工具振动方式在设备安装方面较简便,相关夹具的设计和工具的装夹也较简单。由于工具一般选择高强度和高硬度的材料,其几何形状通常较单一,在加工完毕后其尺寸和形状就已确定,这也使工具更易实现稳定的高频振动。目前,工具辅助超声振动已成为超声辅助塑性成形的主要方式。

3 基于工件超声振动的塑性成形工艺

在塑性成形工艺中,对工件施加辅助超声振动是实现超声振动辅助塑性成形的另一种方式,其基本结构示意见图2。工件固定在超声变幅杆末端实现竖直方向的高频振动,工具固定在压力机的压板上并在压力机电机驱动下对工件产生挤压或拉伸,从而完成工件超声振动辅助微塑性成形过程。由于受到工件形状、质量多样性的影响,实现工件的辅助超声振动受到的限制较多,实现难度加大,目前对于工件辅助超声振动成形的相关研究也较少。

图2 工件辅助超声振动成形示意图

Wang[35]对厚度为100 μm的铜箔进行超声振动辅助拉伸实验,发现在振动频率为35 kHz、拉伸速度为2 mm/s、晶粒度为7.3 μm时,屈服强度减小幅度最大,减小约25%。Wen[36]在振动频率为15 kHz时对直径为5 mm、长度为25 mm的AZ31镁合金进行了超声振动辅助拉伸实验,发现在激振能量为50%时,变形阻力减小幅度最大,从265 MPa减小到250 MPa,减小约6%。张曼曼[37]对厚度为100 μm的TA2工业纯钛箔板进行超声振动辅助拉伸实验,发现在振动频率为35 kHz、振幅为0.51 μm时,对工件施加超声振动后的屈服强度减小约3%、抗拉强度减小约2.4%。顾晓猛[38]在横向超声和纵向超声振动下,分别对T2紫铜薄板进行超声振动辅助微拉伸实验,发现在横向超声振动中,厚度为0.1 mm、厚度/晶粒比(T/D)为1.4的坯料,其屈服强度减小约36.38%、抗拉强度最大约减小9.96%;在纵向超声振动中,厚度为0.1 mm、T/D为28.6的坯料,在振幅为3.02 μm时的屈服强度减小约64%、抗拉强度减小约23%。

上述研究结果表明,对于工件超声振动的应用研究目前多集中在超声辅助拉伸工艺中,工件辅助超声振动也能产生与工具辅助超声振动类似作用,即减小工件拉伸过程的屈服强度和抗拉强度,从而改善金属成形性能。但相比于工具振动,工件的几何形状和质量具有较大的差异性,且在成形过程中工件的尺寸和形状也会发生改变,这使得工件不易与超声系统一起实现稳定的超声谐振。

为了方便实现微型工件及其成形模具的辅助超声振动,韩光超等[39]设计了一套双换能器驱动的超声振动平台,可在平台表面通过螺纹连接并驱动不同形状的微小工件实现竖直方向的辅助超声振动(图3a);采用该平台进行20 kHz超声振动辅助T2紫铜微挤压实验研究[40],发现微挤压力最大可下降15%以上,并能使T2紫铜的微挤压成形高度最大增加50%以上(图3b)。

图3 双换能器驱动的超声振动平台及微挤压实验

4 工具与工件超声振动成形工艺比较

综合前述研究结果可知,对工具或工件单独施加辅助超声振动都可降低材料塑性成形载荷、提高塑性成形能力和质量。但在实现方式上,由于成形工具的形状固定,经过合理结构设计即可与超声系统一起实现超声谐振,同时也可与超声变幅杆设计为一个整体,这使得成形工具超声振动辅助塑性成形过程更易实现;对于工件而言,工件的振动通常也涉及成形模具的同步振动,因此受工件及模具整体几何尺寸和质量的影响,整体超声谐振的实现难度显著增加。虽然目前已出现便于装夹的六面体超声振动平台,但仅适用于微塑性成形工艺。

目前常见的研究主要针对工具或工件的单独超声振动,少有对这两种超声振动模式进行比较。Yao[41]对直径为2 mm的纯铝进行超声振动辅助挤压实验,分别对冲头与模具施加超声振动,发现两种振动方式没有明显区别。但由图4可见,两种振动方式的实质都是工具振动,并未实现真正意义上的工件振动,因此其实验结果相似也是必然的。

图4 振动模具与振动冲头的微挤压实验装置

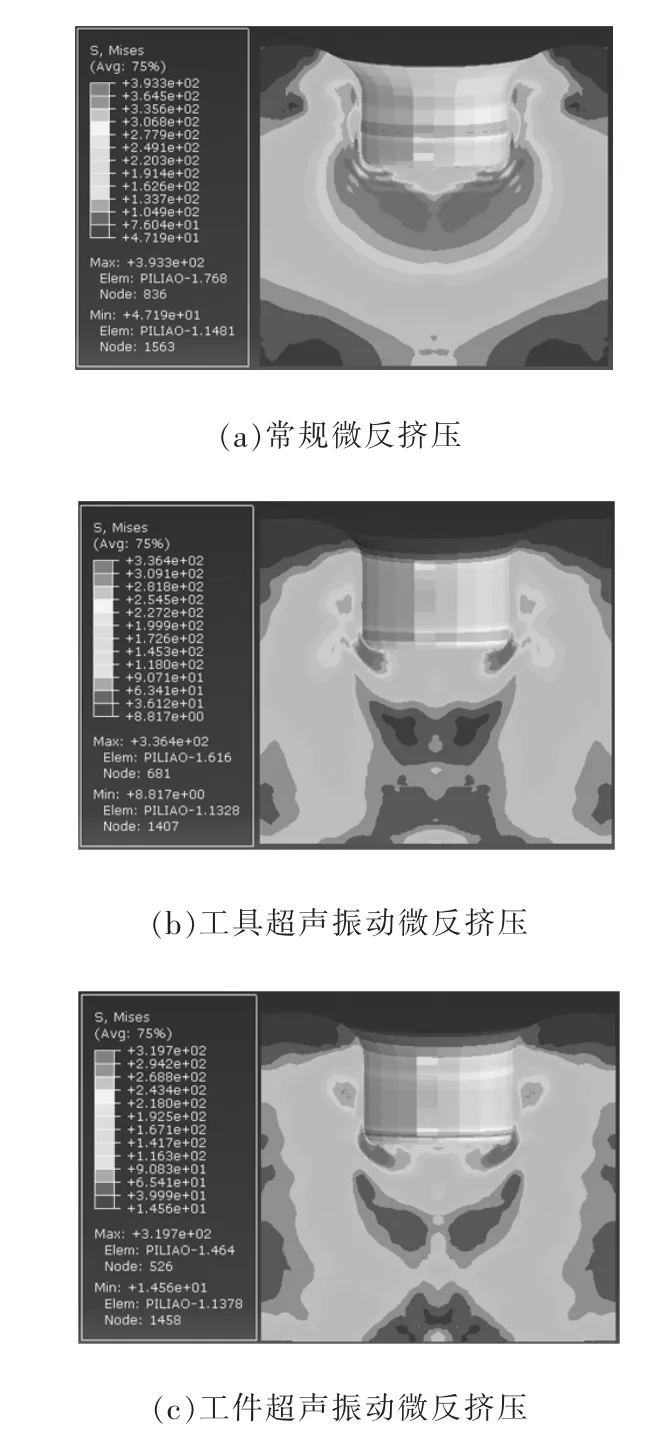

为了研究塑性成形过程中不同超声振动对塑性成形特性的影响,陈长新等[42]在工具超声振动、工件超声振动及常规状态下,分别采用ABAQUS软件对T2紫铜试样的微挤压成形过程进行了仿真分析研究,结果见图5。可见,与常规微挤压过程相比,工具或工件单独振动可使试样的最大等效应力分别减小14.4%和17.5%,最大应力分布区域显著减小,最大等效应变由常规微挤压时的0.8923分别增加到4.267和4.475。因此,与施加工具超声振动相比,在微挤压成形过程中对工件施加超声振动能获得更均匀的叠加应力场和等效应力分布,并获得更大的等效应变。至于两种超声振动模式的影响,仍需通过后续实验研究来进行深入探讨。

图5 不同的微反挤压成形工艺仿真应力分布云图

5 结论

本文对近年超声振动辅助塑性成形工艺及其超声振动模式进行了归纳和总结,得到如下结论:

(1)在塑性成形过程中,对工具或工件单独施加超声振动,均可降低材料的塑性成形变形抗力、提高材料的塑性成形能力。

(2)仿真研究表明,工件超声振动与工具超声振动相比,能获得更均匀的叠加应力场和等效应力分布,并获得更大的等效应变。

(3)对工件与工具超声振动成形效果的比较研究以及对工具和工件的复合超声振动研究,将成为超声辅助塑性成形工艺的研究方向。