金属型管电液束加工自动变换极性电源的研制

张明岐 ,潘志福 ,傅军英 ,翟士民 ,金 欧

(1.中国航空制造技术研究院,北京 100024;2.北京京仪椿树整流器有限公司,北京 100040)

电液束工艺是为了满足航空发动机叶片制孔需求而发展起来的优质小孔加工技术。电液束加工孔的表面不会产生再铸层、微裂纹及热影响区[1],避免了热加工带来的技术风险;同时,电液束加工小孔的孔口过渡圆滑、孔壁平直,无毛刺,孔表面粗糙度值低,微观组织保持完整[2]。因此,电液束加工以其公认的高品质迅速成为先进发动机和燃气轮机行业中的重要制孔技术。

电液束加工一般采用毛细玻璃管作为电极,适合加工直径为0.2~1.2 mm的小孔[3],但对于直径超过1.2 mm的导向叶片气膜冷却孔来说,现有的电液束加工技术由于毛细玻璃管电极强度、刚性的限制,难以实现正常加工。而对于要求很高的航空发动机单晶材料叶片冷却孔,传统的激光、电火花等加工工艺因易产生再铸层、微裂纹等缺陷而难以胜任高品质加工;对于其他武器装备中出现的高品质大深径比超长深孔,至今仍没有良好的加工技术解决途径。

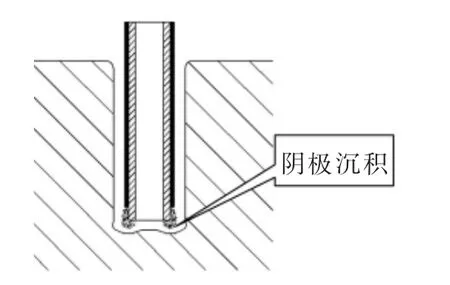

金属型管加工技术是建立在电化学阳极溶解的原理上,将电液束加工与传统电解加工相结合的一种孔加工技术。以外表面涂覆绝缘涂层的金属型管作为电极,以酸性溶液作为电解液,加工过程中金属工件接直流电源正极,金属型管电极接电源负极,使净化的酸性溶液通过金属型管内腔流入加工区域,进而对阳极工件进行“溶解”加工[4]。其中,金属型管电液束加工自动极性变换电源是应金属管电极表层沉积变化而研制的新型加工电源,用于稳定金属型管电液束加工过程,并优化小孔加工质量,其加工过程原理见图1。

金属型管电液束加工无应力和电极损耗,加工表面不产生再铸层、微裂纹及热影响区,和玻璃管电极电液束加工技术相比,在保证电极强度与刚性方面具有更高的优势,更适合较大直径孔的高品质加工[5]。通过超长管电极或异型电极的制备,可使更大深径比的小孔和各种异型孔的加工成为可能。

图1 金属型管电液束自动极性变换加工原理示意图

1 金属型管电液束加工电源要求

在金属型管电液束加工过程中,阳极工件与金属型管电极端部的临近部分不断地被高速溶解;同时,电解液中的工件钝化所形成的正离子团会从阳极区域以电泳形式转移到阴极区域,在冲刷不利时会吸附和粘结于工具阴极表面,这就相当于阴极的形状、尺寸发生了改变,导致了加工误差的产生,难以保证小孔加工的直线度(图2)。由于阴极吸附作用在加工过程中会不断累加,导致极间间隙阻抗增大、加工能耗增大,改变了工具阴极表面的电化学特性,进而影响工件阳极去除特性,严重时还会引发短路现象。

图2 阴极沉积影响加工孔型尺寸示意图

国内外研究表明:在脉冲电解加工中,脉冲电流关断时出现的短时反向电流能有效消除阴极吸附并去极化,加速对上一脉冲周波中的阳极表面钝化产物的活化作用,提高阳极表面的活化程度[6]。由此可见,反向电流施加的主要目的是防止阴极端部出现沉积薄膜而阻碍阳极溶解[7],对提高加工稳定性具有重要作用。

因此,针对金属型管电液束加工过程中出现的阴极吸附而发生极化、难以保证孔形或不能持续加工等现象,提出了自动极性变换电源的技术要求,该技术通过加工过程中定时自动加载反向电压,有效消除阴极吸附并去极化。但施加反向电压需掌握其幅值,如果反向电压幅值偏大,会导致工具阴极发生电化学溶解,反之则不能有效发挥反向电流去阴极沉积的作用[8];再者,电源的波形、电压、稳压精度和短路保护功能都直接影响阳极溶解过程[9]。因此,既要满足极性变换的特殊功能,又要保证电源的输出品质,以此为主要技术要求研制金属型管电液束加工专用电源,作为金属型管电液束加工工艺的重要硬件基础。

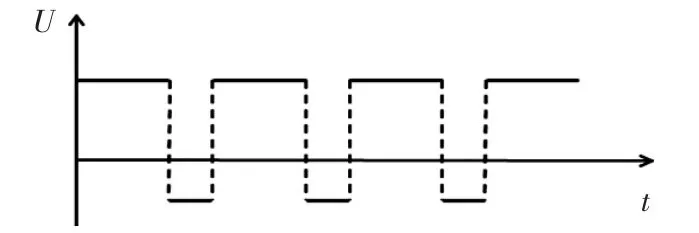

金属型管电液束加工在供电制度上与普通电液束加工有很大区别,专用电源需具备极性自动换向功能,如图3所示,在电源持续正向工作一段时间后,自动变换成反向电压,实现动态反极性去除阴极沉积,以保证加工过程的顺利进行,进而突破深孔持续送进加工技术并保证加工孔形精度。

图3 定时施加反极性示意图

根据金属型管电液束加工需求,专用电源应具备几项基本功能:

(1)稳压工作方式。加工时,先预调到设定电压值,并在加工过程中实现自动稳压,且正、反向电压均可设置。

(2)稳流工作方式:在面板上先预设稳流值,加工开始时按稳压方式进行,当负载电流达到预设的稳流值时,电源自动变换到稳流工作状态。其中,在反向电压工作时,仅需稳压控制方式。

(3)可实现加工过程中的自动换向功能。在持续施加正向电压工作一段时间后,自动施加反向电压,如此进行往复连续工作,且正、反向电压及其工作时间均可设置。其中,正向电压工作段可采用稳流工作方式。

(4)具备限流值可调的限流关断功能、火花和过流短路关断功能。

2 金属型管加工电源的研制

在研制金属型管加工专用电源时,除了常规直流电源的额定电流、额定电压、纹波系数、稳压精度、稳流精度外,还应保证满足自动换向的工作指标,包括正、反向电压值及其持续时间、稳压/稳流模式变换等。电源制作完成后,还应进行静态检查,利用模拟负载进行运行试验,测定电源的各种性能指标。最后,需对电源进行实际加工实验测试,确定输出正向电压值与时间、反向电压值与时间等电源加工参数范围,并验证电源的功能及可靠性。

在金属型管加工过程中,电源工作的可靠性要求高,在稳压或稳流模式下需控制波纹度,同时,还要实现电源极性切换的自动控制,实现数字化控制。此外,当发生短路时,应能保证及时切断电源,以防工件与电极的烧伤。因此,研制专用电源时,需解决以下关键技术问题:

(1)正、反极性的可靠切换与稳定输出

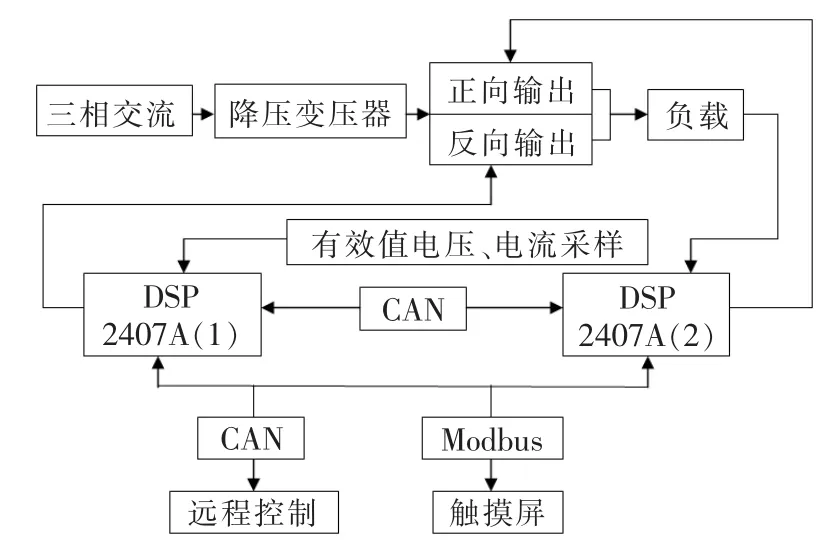

为了保证输出品质,电源技术方案采用三相桥式整流结构,带平衡电抗器的双反星形整流电路,并采用晶闸管整流方式。考虑到金属型管电液束加工电压恒定的要求,在变压器原边增加用于调整输出电压的抽头,控制晶闸管在较大触发角时输出的纹波水平。晶闸管采用反并联模块,用于实现反向电压输出(图4)。设计的励磁电源拓扑结构分析见图5,系统流程见图6。

图4 电源波形示意图

图5 拓扑结构分析原理图

图6 系统流程框图

专用电源的硬件电路包括主电路和控制电路两个部分。主电路主要包括反并联二极管的调压电路及对应的变压器;控制电路主要包括主控制器、驱动电路、信号采样电路、过热等保护电路、触摸屏人机界面及CAN通讯电路等。每一块DSP控制板对应一组输出方式,电压、电流信号经真有效值电路采样后,由PID运算导通周期,再与给定量对比后控制导通角的变化,实现对电流电压的稳压、输出调节。

系统选用一块控制板作为主板,进行时间信号输入及正向电压脉冲输出,两块控制板间通过CAN总线实现通信,进而实现另一块DSP板的反向电压脉冲输出。此外,主板还进行主接触器的分合闸控制及故障发生后的分励保护。

控制系统通过采用TMS320LF2407A型控制器为核心的DSP控制板实现,而双窄脉冲触发由事件管理器模块EVA和EVB中的PWM通道实现。该型号DSP带有16个内置采样/保持的10位模数转换模块ADC,配合外部真有效值采样电路可完成电流及电压转换,也可完成温度、压力的数据转换,从而实现电源输出的闭环控制及故障报警等功能。电源通过测试后,纹波系数达到2%(50%负荷条件下),两种输出模式中的稳压、稳流精度达到0.5%。

(2)通过数字信号处理技术,实现极性切换的自动化控制

通过高性能数字控制系统的采样,实现全数字化控制,重点开展三方面的研究:①数字化的电源系统控制可实时监测电压、电流等数据,发生故障时迅速启动保护;实现功率闭环的PID控制算法;双窄脉冲的计算生成、移向角计算及完善的过流过压保护功能;② 数字化的人机交互平台可通过Modbus通信与通态触摸屏进行串口通信,操作直观方便;③ 双DSP通信控制,通过CAN总线方式实现双DSP板的协调工作。

专用电源的主程序流程见图7。为了便于操作及程序兼容,系统通过触摸屏与DSP控制板经由RS485通信实现数据显示及参数设定。采用Modbus协议通过主从方式实现通信,主机数据帧包含从站地址信息和读写数据的功能码,从机在接收与自己地址对应的数据帧信息后,根据功能代码做出相关响应,并按不同的功能代码组成数据帧或操作回应帧进行回应;若地址不符,则不予处理。

图7 主程序流程图

(3)实现加工过程中的短路保护功能

在金属型管电液束加工过程中,由于加工区状态改变,包括阴极沉积、阻塞、空穴、热沸腾等原因,会使阴极与工件接触而发生短路,进而导致加工过程中断,电极和工件被烧伤甚至报废。因此,可靠的短路保护已成为加工电源的基本功能。

在电解加工过程中,加工电流的正向或负向产生突变是短路的重要前兆。检测电路由集成运算放大器组成,通过给定基准电压与实际输出电压的比较产生驱动信号,达到检测的目的;当检测到短路信号后,再由电源执行关断。短路信号检测原理示意见图8。

图8 方法短路信号检测原理图

在设计检测电路时,需合理设定和调节信号检测的灵敏度,保证只在监测到的短路预兆信号达到此水平时,切断保护系统才动作。这是由于短路预兆信号小于某临界值时,不一定会引发短路,而此临界值又随着不同的加工状况而异。针对不同的直流整流加工电源波形和加工状态,加工过程中的短路预兆信号的表现形式采用可存储示波器进行信号的捕捉储存,据此分析短路预兆信号的出现规律,作为系统研制、调试的主要技术参数依据。

测试实验采用模拟短路的方法进行:一是在模拟负载上快速调节电阻值,同时调节比较器参数即灵敏度;二是在电源输出的正负极各接入多股粗导线,实验时分别抽出一股细导线进行短接。测试时,在示波器上观察切断时间 (从信号检测至电源关断、大电流降为零的总时间),多次实测切断时间Toff为50~150 μs。测试实验基本实现了加工面在短路时无明显烧伤。

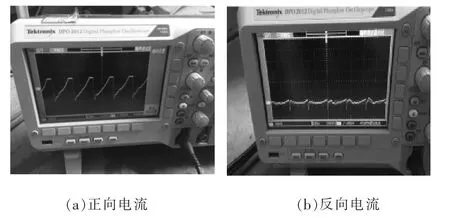

加工电源制造安装后,经静态检验,其功能与指标均达到预设要求。电源的额定电流为1000 A、额定电压为24 V、反向电压值为0.5~4 V、正向工作时间为 0.1~50 s、反向工作时间为 0.05~5 s,电源的实物照与主控界面分别见图9和图10。该专用电源实现了稳压与稳流两种工作方式和加工过程中的自动换向功能,可通过设置确定正、反向电压及其持续时间。图11是电源工作过程中自动变换正向与反向电流的两种状态。该电源运行稳定,正、反极性输出可靠,可用于后续的金属型管加工实验。

图9 电源内部实物照

图10 电源主控界面

图11 电加工过程中的电流波形图

3 工艺实验验证

电液束加工专用电源经静态调试后,进行了工艺验证实验。通过合理选择正、反向电压幅值和工作时间,既能实现材料的有效去除,又能及时溶解阴极沉积产物,防止发生短路或因阴极沉积影响加工的孔型和精度。

将自动极性变换电源连接电液束加工设备及输液系统,通过金属型管小孔加工实验,重点对电极状态进行检查,发现电极抛光圈扩大,且出现了局部保护层脱落现象。主要原因是反向电压施加不合理,导致阴极腐蚀;调整反向电压参数后继续进行实验,实验结束后检查电极,未发现绝缘涂层脱落现象。由此可看出,反向电压施加的持续时间是关键的调节参数。

反向电压施加实验结果见图12。可看出,当反向电压低于2 V时,可获得阴极无损伤的参数;随着反向电压施加时长的增加,阴极损伤呈线性增加趋势;当反向电压超过3 V时,电极损伤几乎不可避免。由图12还可看出,当反向电压为0.5、0.8 V时,均出现了瞬时短路火花。反向电压的大小及施加时间的选择是基于保证电极不被反向电压腐蚀为主要依据,即电源参数以保全电极抛光圈大小为前提。结合国内外资料及本实验结果,确定电源的正、反向电压参数为:正向电压15~20 V,施加10~30 s;反向电压 1~2 V,施加 0.5~1 s。

图12 反向电压施加试验结果

4 结束语

金属型管电液束加工技术是典型的电化学冷加工制孔工艺,适合大孔径的高品质孔加工,加工孔的深径比可达300∶1,是实现超深孔及异型深孔加工的有效解决方法。自动极性变换电源可有效解决金属型管电液束加工过程中阴极沉积的动态去除,实现阴极沉积状态的自动有效控制。本文通过工艺试验,证明了金属型管电液束加工工艺的可行性,确定了参数优化方向,获得了电源正、反向电压参数:正向电压 15~20 V,施加 10~30 s;反向电压1~2 V,施加 0.5~1 s。