4D打印技术的现状与未来

宋 波 ,卓林蓉 ,温银堂 ,梁 波 ,赵清亮 ,贺健康 ,张述泉,闫春泽 ,史玉升

(1.华中科技大学材料成形与模具技术国家重点实验室,湖北 武汉 430074;2.燕山大学亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;3.哈尔滨工业大学机电工程学院,黑龙江 哈尔滨 150001;4.西安交通大学机械制造系统工程国家重点实验室,陕西 西安 710049;5.北京航空航天大学大型金属构件增材制造技术国家工程实验室,北京 100191)

随着高端装备对构件的要求越来越高,组成高 端装备的构件从传统的机械性能与功能特性向智能特性发展。智能构件能实现形状、性能、功能的可控变化,然而其结构往往具有复杂化、精细化、轻量化等特点,传统制造方法以铸造、焊接、塑性加工和机加工为主,复杂构件工艺繁琐甚至难以完成,此外,智能构件的复杂功能往往需要复合材料乃至多种智能材料的协同作用,采用传统制造方法难以满足复杂智能构件对结构与材料的双重要求。而4D打印技术是在材料、机械、力学、信息等学科的高度交叉融合基础上产生的颠覆性制造技术,将材料、设计融入制造过程中,是实现复杂智能构件制造的有效途径。

1 4D打印技术的内涵

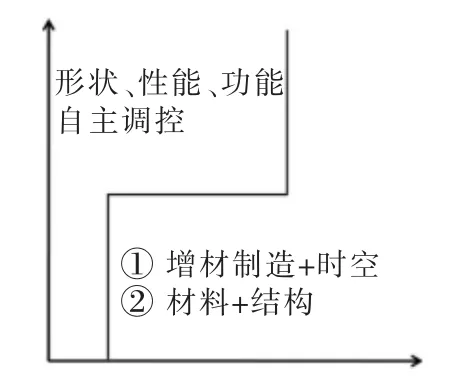

4D打印最早由美国麻省理工学院的Tibbits[1]提出,其团队研究人员利用3D打印技术制造出一维绳状物,放入水中后的绳状物会自动变形成预先设定好的形状,由此引发了学术界对4D打印的研究热潮。如图1、图2所示,最初的4D打印技术是指在3D打印技术上增加了一个时间的维度,即智能材料经过3D打印成形后,构件在外界环境激励下会发生自身结构的变化,多数追求的是外形的可变,目前处于概念演示阶段。随着研究的深入,4D打印的内涵进一步得到了丰富,认为4D打印就是通过智能结构、智能材料或非智能材料的增材制造技术,实现构件的形状、性能或功能在时间和空间维度上的可控,满足变形、变性和变功能的应用需求。在传统的研究中,材料的合成、结构的设计、功能的实现均为独立的环节,而4D打印则以功能需求为导向,实现了材料-结构-功能的一体化制造。

图1 最初的4D打印概念

图2 最新的4D打印概念

2 4D打印技术现状

4D打印智能材料按不同材料属性分为聚合物、形状记忆合金、陶瓷材料等,其中聚合物又包括形状记忆聚合物、电活性聚合物、水驱动型聚合物。

4D打印形状记忆聚合物的成形工艺有熔融沉积技术、光固化成形技术、聚合物喷射技术、直写技术等[2]。香港大学的Yang等[3]研究了熔融沉积过程中工艺参数对制件强度、密度、粗糙度等性能的影响,并成功制备了火箭、花瓣、机械手等模型,花瓣在加热到Tg温度以上会发生闭合,而机械手在加热到Tg温度以上可抓取笔帽。新加坡南洋理工大学的Choong等[4]利用光固化双组分光敏聚合物的方法打印了高性能形状记忆制件,制件的力学性能与商用的形状记忆聚合物相当,且能进行20次以上的形状记忆循环(图3)。美国佐治亚理工大学的Ge等[5]利用喷射技术打印了一种由聚合物纤维和弹性体组成的复合材料,该聚合物纤维作为增强相具有良好的形状记忆效应,通过对聚合物纤维排布方式的设计并进行适当的热机械处理,使得该复合材料能进行折叠、缠绕、弯曲,以形成更为复杂的三维结构。西安交通大学的Mu等[6]利用直写技术打印银导线,发现通过调整固化时间和固化温度,可同时满足导电率和可伸缩特性的要求,在80℃下固化10~30 min的导线在应变高达300%时仍能保持导电;同时,利用直写技术打印银导线并通过喷墨技术打印基底制备了电缆和柔性传感器(图4),这项研究对于可伸缩电极和柔性传感器的发展具有重要意义。

图3 光固化制备的足球烯结构在不同温度下的变形图[4]

图4 直写技术制备的柔性电缆结构及演示图[6]

电活性聚合物是一类在电场的刺激下可产生尺寸或形状大幅变化的新型柔性功能材料,主要包括离子聚合物-金属复合材料 (IPMC)、巴克凝胶(bucky gel)、介电弹性材料(DE),三者均为中间基体材料、两边电极材料的结构。Carrico等[7]将Nifion前体材料制备成丝材,并通过熔丝增材制造的方法制备成所需的基体结构,再经水解、化学镀后最终形成IPMC结构,这项技术将有望用于软体机器人中的传感和驱动装置。Kamamichi等[8]提出用3D打印技术制造bucky gel,以离子液体、聚合物作为基体材料,以碳纳米管、聚合物、离子液体作为电极材料,利用3D打印技术逐层打印电极、基体材料和电极,从而可制备任意复杂形状的bucky gel。Schlatter等[9]实现了喷墨打印DE结构的炭黑电极,并将电极应用于介电弹性体驱动器上,在94 V/μm电场强度下的径向拉伸可达8.8%。

水驱动的智能材料主要根据材料的吸水特性进行设计,最终达到所需的变形结构。Tibbits教授在2013年展示的4D打印绳状结构就是利用水刺激细绳的芯材,这是一种遇水能够发生弯曲或膨胀的亲水性材料,芯材的外层包裹着一种硬质材料,不同的厚度将产生不同大小的阻力,设计好的细绳在遇水时芯材发生弯曲而外层不同部位的材料根据厚度的差异产生不同的阻力,由此使整个细绳弯曲成预设的形状[1]。哈佛大学的Sydney等[10]研究出一种新的混有纤维的水凝胶墨水,利用其打印出的花朵在水的刺激下能从二维扁平状“生长”成三维形状,二维卷曲的花朵还可变成三维风车状(图5),通过改变纤维为导电纤维,还可将该工艺应用到智能电子设备的开发上。华中科技大学的Song等[11]制备了碳纳米管(CNTs)增强的聚乙烯醇(PVA)/聚乙二醇(PEG)双网络水凝胶复合材料,在经过外力变形与冻融处理后,水凝胶因受力而产生的形变能够被固定下来,然后在高温水的刺激下能恢复初始形状;研究者还发现CNTs的加入既能保持双网络水凝胶的记忆性能,又能提高材料的粘弹性,即提高了材料的可打印性(图6)。

图5 直写技术制备不同结构的水凝胶花朵变形图[10]

图6 直写技术制备碳纳米管增强双网络水凝胶变形图及打印性能图[11]

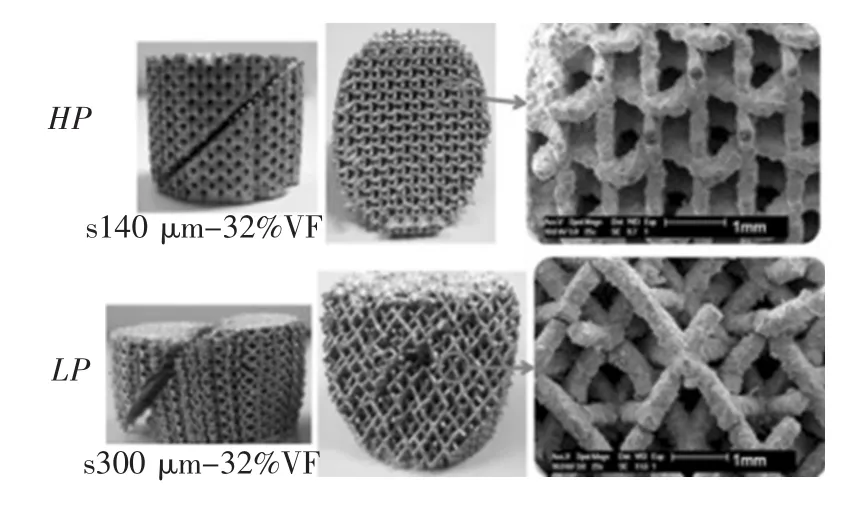

目前应用最广泛的形状记忆合金主要有Ni-Ti基形状记忆合金和Cu基形状记忆合金。4D打印形状记忆合金的成形工艺有激光选区熔化(selective laser melting,SLM)、激光重熔技术等。最初,由于激光器功率的限制,3D打印金属采用了间接打印的方式。瑞士应用科学大学的Carreño-Morelli[12]在2007年首次提出形状记忆合金增材制造技术,利用有机胶和溶剂反应将NiTi金属粉末粘接在一起,逐点固化成三维结构,打印出的记忆合金具有一定的形状记忆效应。随着激光器的发展,激光器输出的功率足够直接熔化金属,使直接3D打印金属成为可能,因此,研究者们开始采用SLM技术制备形状记忆合金。Saedi等[13]研究了固溶处理对于Ni-Ti基形状记忆合金的相变温度、超弹性、机械性能的影响,发现固溶处理会提高强度和超弹性,但会轻微地降低可回复应变;还研究了固溶处理后不同时效的时间和温度对SLM制备Ni-Ti基形状记忆合金的形状记忆效应和超弹性的影响,发现时效过后的样品具有更高的强度和硬度,在350℃时效的样品展现出完美的超弹性,在5.5%应变的情况下回复率达到95%以上,且多次循环后,可回复应变稳定在4.2%[14];而后,进一步研究了未固溶处理状态下的时效处理工艺对形状记忆效应的影响,发现时效工艺对合金的形状记忆效应与超弹性有很大的影响,合适的时效工艺可以不进行固溶处理就能提高记忆合金的热机械性能,改变相转变温度[15]。Dadbakhsh等[16]研究了高激光参数(高功率和高扫描速度)和低激光参数(低功率和低扫描速度)对Ni-Ti基形状记忆合金的形状记忆效应和超弹性的影响,发现在高激光参数下;SLM制件在室温时主要为奥氏体相,故超弹性占主导,而在低激光参数下主要为马氏体相,故形状记忆效应占主导。之后,还通过制备Ni-Ti基多孔支架研究了高激光参数对支架尺寸精度、固体体积分数、断裂机制的影响,发现高激光参数打印的样品尺寸误差大,多孔支架的壁厚比原始设计的壁厚更大,但是大壁厚在承载时有利于应变的均匀分布,对结构优化设计有一定的参考意义(图7)[17]。

图7 高功率参数与低功率参数制备的镍钛合金支架[17]

Khoo等[18]用激光重熔技术制备Ni-Ti基形状记忆合金,发现通过改变已熔化层的激光吸收率和热导率来影响第二次激光扫描时熔体的润湿情况,从而影响孔隙率和球化现象,进一步影响制件的最终性能。Gargarella等[19]用SLM技术制备了致密度达92%以上的铜基合金圆柱体,研究了样品微观组织、热稳定性和机械性能,证明了用SLM技术制备Cu-Al-Ni基形状记忆合金的可行性。Gustmann等[20]用SLM技术制备了致密度接近99%的Cu-Al-Ni形状记忆合金,由于激光选区熔化的极大冷却速度抑制了其他相的形成,故生成了全马氏体组织;同时,研究了不同工艺参数对制件致密度、孔隙分布、晶粒大小的影响,发现最优的能量密度为30~40 J/mm3,且扫描策略对于孔隙分布与晶粒尺寸有密切的关系;此外,还研究了重熔工艺对Cu-Al-Ni基形状记忆合金的作用,发现重熔可提高块体的致密度,经重熔处理的块体致密度可达99.5%,且在不经过热处理的条件下,通过调整重熔工艺中输入的激光能量密度就能调整相变温度[21]。

关于4D打印陶瓷,传统方法打印出的陶瓷前驱体难以变形,而近期香港城市大学的吕坚教授团队利用一种复合弹性体陶瓷材料实现了陶瓷折纸结构的打印和4D陶瓷打印,这是首次实现的4D打印陶瓷。陶瓷折纸结构的打印可通过前期设计,先3D打印出陶瓷的前驱体(一种弹性体陶瓷),再用金属丝辅助陶瓷前驱体折叠变形成复杂的折纸结构,最后热处理前驱体转变成陶瓷(图8)。4D打印陶瓷则是在预拉伸的3D弹性体结构上打印主结构,弹性体结构预拉伸会产生预应力,当预应力释放后,主结构就会发生变形,形成4D打印所需的结构,最后经热处理转化为陶瓷(图9)[22]。

图8 4D打印具有混合高斯曲率的陶瓷折纸结构[22]

图9 4D打印三浦折叠结构的陶瓷[22]

总的来说,4D打印技术虽然取得了一定的进步,但目前仍存在以下几个问题:

(1)4D打印智能构件尚处于演示阶段,大多数结构只能用于实验室展示,缺乏智能构件的设计理论与方法体系,未能将微观变形与宏观性能改变相结合,未能建立4D打印智能构件形状-性能-功能一体化可控/自主变化的方法,4D打印智能构件形状、性能、功能的时空变化缺乏理论模拟、仿真与预测等技术手段。

(2)4D打印材料体系匮乏,缺乏满足应用需求的智能材料体系,材料工艺匹配性的研究欠缺,尚无复杂智能构件的有效制造方法。

(3)4D打印构件变形量小、响应速度慢,无法满足功能构件可控/自主变化的需求,且常规的构件评价方法大多注重力学性能,而智能构件具有自适应变化特性,其验证方法区别于常规构件,尚无有效的评价方法与集成验证体系。

3 4D打印技术的应用前景

4D打印在航空航天、生物医疗、汽车、柔性机器人等领域都具有广泛的应用前景。

3.1 航空航天领域

在航空航天领域,单一的机翼形状并不能满足飞机在各种飞行状态下的需求,而变形机翼飞机能随着外界环境变化,柔顺、平滑、自主地不断改变外形,以适应不同飞行状态的空气动力学需求,保持飞行过程中的性能最优。2017年,欧盟委员会资助了一项为期三年、总投资近四亿欧元的“智能变形与传感技术”项目,由法国国家理工学院、法国宇航院、意大利米兰理工大学等十多家大学和研究机构联合承担,目前该研究团队建造了一个近乎全尺寸且结合形状记忆合金与压电作动器的 “电活性”机翼翼段,对智能变形机翼的进展起到了巨大的推动作用。美国NASA推进了一个名为“翼展自适应机翼”的项目,放弃了传统液压驱动变形的方式,采用通电加热记忆合金以驱动机翼变形,在飞行过程中,该机翼两端可在向上和向下70°的范围内折叠,且重量比传统液压系统轻80%。

智能变形构件在航空航天领域的另一个典型应用就是可变形卫星天线。利用4D打印形状记忆合金天线,在发射人造卫星之前,将抛物面天线折叠起来装入卫星体内,火箭升空将人造卫星送至预定轨道后,太阳辐射会导致升温,折叠的卫星天线自然展开,大大减少了所需机械部件的数量和重量,降低卫星发射的体积和重量。此外,利用4D打印太阳能阵列面板,在发射之前处于占用空间小的折叠状态,发射到太空后受热自动展开,既降低了空间占用率,又节约了能耗。

3.2 生物医疗领域

在生物医疗领域,利用4D打印技术可制备医疗支架,在植入人体前对其进行变形处理,使之体积最小;在植入人体后,通过施加一定的刺激使其恢复设定的形状以发挥功能,这样可最大程度地减小患者的伤口面积。Miao等[23]利用光固化新型可再生大豆油环氧丙烯酸酯制备了具有高生物相容性的支架,不仅能促进多能人骨髓间充质干细胞的生长,而且能在-18℃维持折叠的形态,并在人体正常体温(37 ℃)时恢复到初始状态(图 10)。 Wei等[24]通过直写技术打印了Fe3O4/PLA形状记忆纳米复合材料支架,可在使用前进行折叠以减小尺寸,通过磁场进去驱动,当其置于交变磁场中时,折叠的支架能自行扩张,整个过程仅需10 s。

图10 光固化制备大豆油支架材料的变形图[23]

俄罗斯国立大学Senatov等[25]实现了热塑性的羟基磷灰石(HA)/聚乳酸(PLA)形状记忆复合材料的3D打印,制备了能用于骨缺损的自适应性支架。Hendrikson等[26]利用形状记忆聚氨酯制备了不同孔隙结构的支架(图11),发现该支架在恢复初始形状的过程中会带动接种在上面的细胞发生形态的改变,进一步可诱导细胞生长,这种支架在人体骨、肌肉、心血管等组织再生中具有很大的应用潜力。此外,利用3D打印Ni-Ti形状记忆合金接骨器,在手术时无需外加螺丝固定,减轻了患者的二次损伤,不仅可将两段断骨固定,而且在恢复原形状的过程中会产生压缩力,迫使断骨接合在一起[27]。

图11 熔融沉积制备不同孔隙结构的培养支架[26]

3.3 汽车工程领域

在汽车领域,利用形状记忆合金制备的轮胎,可根据路面的情况发生形变,并迅速恢复到原状,它能适应不同的地形和路况,且不需充气、也不会发生爆胎,具有更高的舒适性与安全性。利用记忆合金弹簧制备的记忆合金节温器,在特定的温度范围内能控制循环水冷却系统的开闭,以保证汽车发动机的使用效率最高[28]。利用智能材料制造可变的汽车外形,比如可调节的天窗和扰流板,使驾驶者能通过控制气流进而改进车辆的空气动力学结构,提升操控性能。

3.4 柔性机器人领域

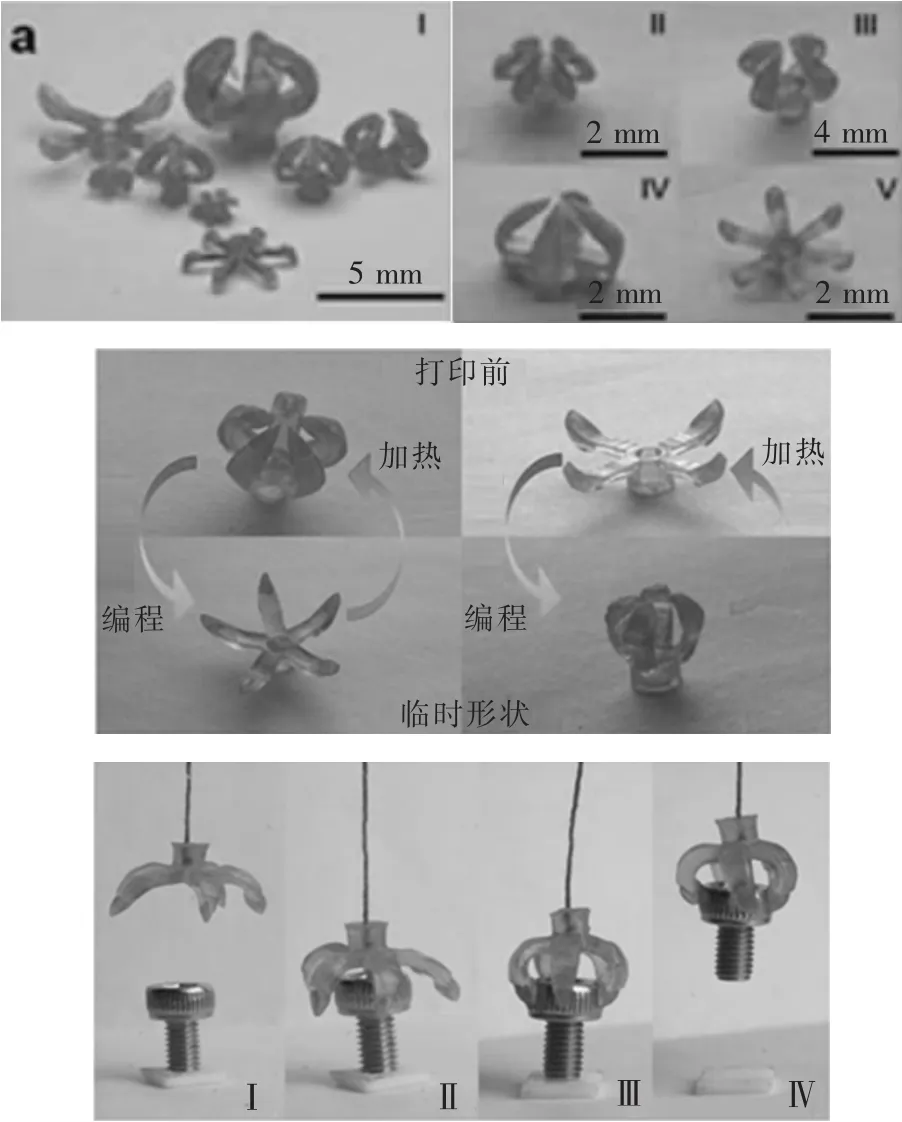

柔性机器人相比于传统的由电机、活塞、关节、铰链等组成的机器人更加轻便灵活,可根据实际需要灵活地改变自身的尺寸和形状,并加入更复杂的作业中,具有更高的安全性和环境相容性。因此,柔性机器人在医疗机器人和仿生机器人等领域有着巨大的应用价值和前景[29]。Ge等[30]通过4D打印多重形状记忆聚合物制备了多种仿生机械手结构,在热驱动下可成功实现螺丝钉的抓取和释放(图12);还利用形状记忆聚合物纤维和弹性基体制备了热驱动的折纸结构,聚合物纤维在一定的温度范围内具有形状记忆效应,受热刺激从而带动整个结构发生折叠,该研究对于4D打印自组装系统具有重要的意义[31]。 López-Valdeolivas等[32]利用 4D 打印液晶弹性体制备了热驱动的具有软体机器人功能的驱动器,能在温度刺激下进行快速响应(图13),相对于常规的薄片形液晶弹性体驱动力更大、形状结构更复杂。

图12 光固化制备仿生机械手抓取螺丝钉的演示图[30]

图13 直写技术制备液晶弹性体在不同温度下的变形图[32]

4 4D打印技术的未来发展与挑战

针对上述4D打印中存在的问题,提出以下几项未来需要着重研究的关键技术:

(1)智能构件的建模、功能预测及优化调控。智能材料在提供有限的变形、变特性前提下,通过结构主动设计、仿生设计、位移放大、提升其变化功能。建立智能构件的设计与理论体系,实现宏观性能、功能变化的调控。将智能构件基础设计理论应用于模拟仿真软件,实现对智能构件形状、性能、功能时空变化的预测。

(2)智能材料与成形设备。目前能用于4D打印的材料较少,急需开发多种适用于4D打印技术的智能材料,使激励响应的形式多样化,同时提高现有4D打印材料的性能。此外,需研发适用于4D打印的设备,由于单一材料的变形能力有限,未来将发展多种材料协调变形的4D打印结构。因此,4D打印设备也应该朝着多材料、高精度、大型化的方向同步发展。

(3)智能材料或非智能材料与制作工艺的匹配性。智能材料经过制造工艺成形构件后,其变形、变性、变功能特性无法达到预期值,在制造过程中其性能可能有所损耗。比如形状记忆合金在激光选区熔化成形后,是否还具有记忆性能、记忆性能与传统制造方法有无变化、是否需进行后处理才能获得记忆性能、是否所有的形状记忆合金都可采用4D打印来制备、激光选区熔化成形的各向异性和孔隙率等是否会对形状记忆性能产生影响,这些都是有待解决的问题。

(4)智能构件的功能实现与评价方法。智能构件具有自适应变化特性,其验证方法区别于常规构件,但目前尚无有效的评价方法与集成验证体系。评价智能构件的质量需通过尺寸精度、功能特性、力学性能等多方面因素的考量,故应当建立针对于智能构件的有效评价体系。

5 展望

4D打印技术研究趋于热点,但应面向重大应用需求,以目标为牵引,实现工程应用导向的智能构件。首先,功能导向与应用导向设计,这二者应该螺旋式发展,相互促进与提升,瞄准最终4D打印构件功能提升的目标。虽然智能构件的应用潜力巨大,但就现有技术来说,将智能构件运用在如变形机翼等领域,还受到隐身性、稳定性、轻便性等诸多因素的限制。尽管如此,并不意味着智能构件的发展就止步不前了。某些应用对智能构件的要求不高,研究者们可从这些应用入手,先满足较低的使用要求,再进一步地改进材料体系、制备工艺,最终推动智能构件向高性能发展。其次,4D打印所用的材料应具备良好的工艺匹配性,重点开发适应工艺的新材料,在保证材料满足4D打印工艺过程要求的同时,使打印出的制件具备变形、变性、变功能的特征。最后,4D打印智能构件的评价与验证应结合应用单位开展,建立各类测试评价标准,这也和前面所谈到的以应用为导向推进4D打印发展相一致。所谓的4D打印,不应只是一个新奇的概念型物品,而应该是在某个领域能具体发挥作用的实体,需结合实际应用单位对使用构件的要求及应用场合,给出智能构件的评价标准细则。