基于油包水型工作液的电火花成形加工工艺实验研究

董 行 ,刘永红 ,王晓龙 ,纪文选 ,申 泱

(1.中国石油大学(华东)机电工程学院,山东 青岛 266580;2.东营市科学技术局,山东 东营 257061;3.首都航天机械有限公司,北京 100076;4.清华大学机械工程系,北京 100084)

电火花成形加工是一种非接触式特种加工技术,在有工作介质存在的情况下,通过电极与工件之间的连续放电达到去除工件材料的目的,不受工件材料的强度和硬度的影响[1]。在制造大型或微型精密复杂零件时,电火花加工技术可作为除传统机械加工外的另一个选择,特别是对于高强、高硬等难加工材料,有时甚至是唯一的选择[2]。电火花成形加工现已广泛应用于机械、航空航天、医疗、电子、仪器仪表、汽车、模具、轻工等行业[3-5]。然而,目前国内外常用的电火花成形加工技术仍存在效率低、能耗大、加工过程中释放有害气体等问题[6]。

现阶段,电火花成形加工普遍采用煤油等油基工作液作为放电介质。煤油具有低粘度、良好的绝缘性能及电离、消电离特性,但煤油易挥发、闪点低、安全性差,且加工时易分解产生有毒有害气体,不仅污染环境,还会危害人体健康。从安全、环保和经济效益的角度考虑,许多研究者采用水作为工作液进行电火花成形加工[7-8]。然而,由于水的粘度较低,使其对放电通道的压缩作用小,导致能量密度较低而引起加工效率不高。只在一些特殊情况,例如采用黄铜电极进行负极性加工或脉冲宽度小于500 μs时,可获得较高的材料去除率,这就进一步限制了水作为电火花成形加工工作液的普适性。

本文提出采用油包水型工作液作为放电介质进行电火花成形加工,由于水的引入,使得油包水型工作液具有良好的安全及环保性能。通过研究峰值电流、脉冲宽度、工件极性等工艺参数对材料去除率、相对电极损耗率和表面粗糙度的影响,以探究其作为电火花成形加工工作液的工艺性能。

1 实验条件

1.1 油包水乳液的配制

油包水乳液主要由基础油、水和表面活性剂组成。基础油选择白矿物油,其密度为830 kg/m3、粘度为3.1 mPa.s,水为去离子水,表面活性剂选择Span80和Tween80两种非离子表面活性剂。将油溶性的Span80和水溶性的Tween80分别溶于白矿物油和水,再将两者混合,并在7000 r/min的机械搅拌下乳化5 min后,可获取到油包水型乳液。

1.2 实验设备及方法

所有实验均在D7140P电火花成形机床上进行,工作介质分别为自制的油包水乳液和采购的航空煤油。工件材料为镍基合金Inconel 718,尺寸为5 mm×50 mm×100 mm。工具电极分别选用直径为20、30、40 mm的紫铜棒。由于油包水乳液的粘度较大,故采用内充液形式进行放电加工,在工具电极中心通有直径7 mm的内孔作为内充液孔。

实验过程中,用BS-224S型精密电子天平分别对加工前、后的工件和工具电极的质量进行称重,并用秒表记录加工时间,分别计算出工件的材料去除率和相对电极损耗率;同时,用TR-300型粗糙度仪测量加工后的工件表面粗糙度,分别在工件表面5个不同方向进行测量,并取5次测量的平均值。

2 实验结果分析与讨论

2.1 峰值电流对工艺特性的影响

在维持电火花成形加工脉冲宽度100 μs、脉冲间隔66.7 μs固定不变的情况下,采用外径30 mm、内径7 mm的紫铜棒,分别以油包水乳液和煤油作为工作液,研究不同的峰值电流对材料去除率、相对电极损耗率和表面粗糙度等工艺性能的影响。

如图1a所示,随着峰值电流的增加,两种工作介质条件下的工件材料去除率总体上均呈增大的趋势。在低能量(峰值电流小于15 A)时,采用油包水型工作液的加工效率小于煤油工作液的加工效率;当峰值电流大于15 A时,采用油包水型工作液的加工效率则高于煤油的。而当峰值电流从55 A增加到60 A时,采用煤油工作液的加工效率甚至降低了,这是由于煤油的粘度低,当电流达到60 A时,加工间隙中的加工碎屑得不到及时排出,导致加工效率无法进一步提高。

图1b是峰值电流对相对电极损耗率的影响。可看出,随着峰值电流的增加,两种工作介质条件下的相对电极损耗率均相应增大。对于油包水型工作液而言,相对电极损耗率增大的斜率随着电流的增加而逐渐降低,当电流超过55 A时,相对电极损耗率甚至下降。而对于煤油工作介质而言,相对电极损耗率增大的斜率与油包水乳液工作介质具有相同的趋势,但当电流超过55 A时,相对电极损耗率陡增。

如图1c所示,“相对比值”是指采用油包水乳液和煤油作为工作介质时,两者对应的材料去除率比值和相对电极损耗率比值。可看出,随着峰值电流的增加,材料去除率比值呈增大趋势,且当电流为60 A时达到最大值,约为1.5。而相对电极损耗率比值随着电流的增加逐渐减小,比值从低电流时的5减小至约0.5。结合图1b和图1c的规律,可推测是油包水乳液与煤油的粘度导致了这样的结果。当电流较小时,放电间隙的能量也较小,放电去除的材料较少,此时采用内充液方式并配合粘度较大的油包水乳液,其排渣的优势无法体现,甚至会影响低能量放电加工的稳定性,从而导致电极损耗率较高、材料去除率较低;当电流较大时,相较于煤油,采用油包水乳液在大能量条件下产生的加工碎屑能得到及时清除,且高的粘度压缩放电通道,可使材料抛出效率提高,这些都导致采用油包水乳液的加工效率高于煤油的。因为相对电极损耗率为电极损耗体积与材料去除体积的比值,由于材料去除率增大,势必会引起相对电极损耗率降低。

图1d是峰值电流对工件表面粗糙度的影响。可看出,两种工作介质下的工件表面粗糙度值均随着峰值电流的增加而增大。分析原因:随着峰值电流的增加,放电能量也相应增大,导致加工工件表面更粗糙。从图1d还可知,采用两种工作介质加工所得的工件表面粗糙度相差不大,说明采用任一种工作介质都不会引起工件表面质量变差。

图1 峰值电流对工艺特性的影响

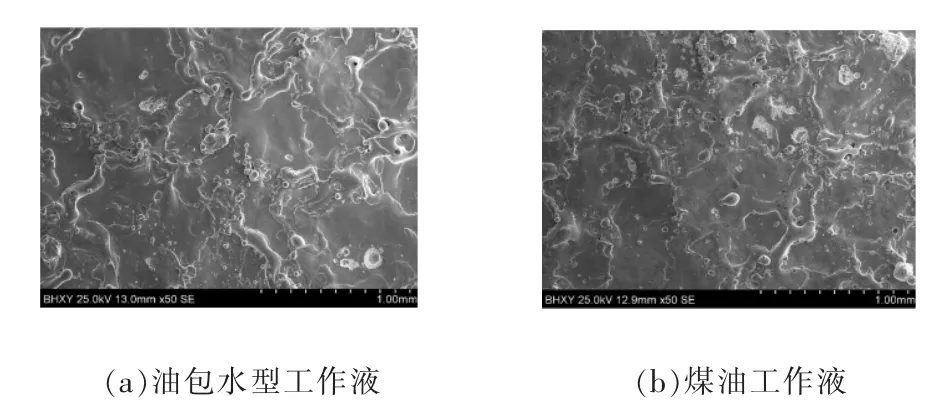

图2 是在峰值电流为60 A条件下,采用两种工作介质进行电火花放电加工的工件表面形貌。可见,采用油包水型工作液加工的工件表面因“剥落”产生的坑和表面气孔的缺陷均优于煤油工作液的,这也进一步验证了表面粗糙度检测的结果。

图2 不同工作介质加工的工件表面SEM照片

2.2 脉冲宽度对工艺特性的影响

在维持电火花成形加工峰值电流60 A、脉冲间隔200 μs固定不变的情况下,采用外径30 mm、内径7 mm的紫铜棒,分别选取油包水乳液和煤油作为工作液,研究不同的脉冲宽度对材料去除率、相对电极损耗率等工艺性能的影响。

如图3a所示,随着脉冲宽度的增加,两种工作介质条件下的材料去除率变化规律不尽相同,这是由于随着脉冲宽度增加,放电加工持续的时间相应增加,而放电脉冲间隔即脉冲休止时间并未变化,而放电脉宽和脉间的合理配合是放电稳定进行的前提,故在不同的放电介质条件下,其最佳组合点也不同,所以放电脉冲宽度的变化会导致不一样的加工结果。但在不同的脉宽条件下,采用油包水乳液具有更高的加工效率,这主要是由于油包水乳液比煤油具有更高的粘度所致。如图3b所示,随着脉冲宽度的增加,两种工作介质条件下的相对电极损耗率均呈减小趋势。分析原因:当脉冲间隔不变时,脉冲宽度增加有助于在电极表面形成碳膜,有效阻止电极损耗。而采用油包水乳液的相对电极损耗率更小,则是由于油包水乳液相比煤油可获得更高的材料去除率,从而削弱了相对电极损耗率。

图3 脉冲宽度对工艺特性的影响

2.3 工件极性对工艺特性的影响

在维持电火花成形加工峰值电流20 A、脉冲宽度 100 μs、脉冲间隔 66.7 μs固定不变的情况下,采用外径30 mm、内径7 mm的紫铜棒,分别选取油包水乳液和煤油作为工作液,研究工件极性对材料去除率、相对电极损耗率等工艺性能的影响。

如图4所示,无论采用正极性加工还是负极性加工,在油包水乳液工作介质条件下均具有更高的材料去除率。此外,工件接正极与工件接负极相比较,不论采用何种介质,材料去除率均为前者低于后者,而相对电极损耗率则相反。这说明油包水乳液与煤油具有相同的极性效应,且采用油包水乳液可获得更高的材料去除率。结合图1b和图4b可知,与煤油相比,采用油包水乳液进行加工时,在小电流情况下选择正极性加工、在大电流情况下选择负极性加工,均可获得更低的相对电极损耗率。

图4 工件极性对工艺特性的影响

3 结论

(1)提出采用油包水型工作液进行电火花成形加工的新思路,由于水分的引入使其具有更高的安全性和环保性。

(2)随着峰值电流的增加,采用两种工作介质,材料去除率和相对电极损耗率都相应增大,采用油包水乳液比煤油具有更高的加工效率和更低的相对电极损耗率,在大峰值电流下体现得更明显。

(3)随着脉冲宽度的增加,采用两种工作介质,材料去除率的变化不尽相同,而相对电极损耗率均减小,且采用油包水乳液具有更高的材料去除率和更低的相对电极损耗率。

(4)油包水乳液与煤油具有相同的极性效应,且采用油包水乳液可获得更高的材料去除率。与煤油相比,采用油包水乳液进行电火花成形加工时,在小电流情况下选择正极性加工、在大电流情况下选择负极性加工,均可获得更低的相对电极损耗率。