大跨度柔性防沉板吊装方法

,,,

(海洋石油工程(青岛)有限公司 ,山东 青岛 266555)

本文以国内某导管架防沉板吊装作业为例,介绍了一种新型吊装方法,通过优化吊点位置进行分析,并与传统吊装方法进行对比,结果证明了新型吊装方式无论是在防沉板整体受力方面,还是在控制吊装过程中变形方面,都优于传统吊装方式。

1 两种吊装方式介绍

1.1 防沉板形式

本文中采用的防沉板TEKLA模型见图1。

图1 防沉板TEKLA模型

此防沉板的尺寸为39m×34m,重272t,管径为φ1067和φ762两种,整个防沉板结构较重,管径较小,柔性较大。此防沉板与以往常规防沉板最大的不同在于,本项目防沉板所铺设的并非钢板而是木头,木头与防沉板型钢之间采用的是螺栓连接。由于木头的抗拉及抗压强度都远小于钢板。所以在实际吊装过程中,为避免吊装变形引起的螺栓对木头的撕裂,在保证整个甲板片强度满足要求的基础上,其刚度控制也显得尤为重要。本文以最危险工况平吊为例来进行分析,对比两种吊装方式的优缺点。

1.2 传统吊装吊点布置

1.2.1 吊点布置

由于防沉板采取反造,在预制过程为水平摆放,为实现防沉板的最终定位,需将防沉板进行翻身吊装。在翻身作业中,为避免整个过程中钢丝绳与结构物的碰撞,在常规作业中,吊点一般布置在防沉板的外侧,如下图2。

图2 传统吊点布置

1.2.2 存在的缺点及不利因素

在传统吊点布置工况下,由于吊点集中布置在防沉板外侧,在平吊时,将会导致整个防沉板中心位置处所受的弯矩较大,由于整个防沉板的刚度较小,从而在重心位置处的挠度较大。考虑到防沉板敷设的木头与结构之间采取螺栓连接,从而木头被螺栓撕裂的风险较大。为稳妥起见,建议为防沉板中间位置增加吊机,防止整个防沉板因变形较大,从而撕裂木头。两种吊点布置方式见图3。计算原理[1]如下:

图3 两种吊点布置方式

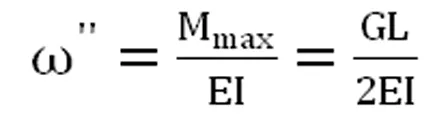

对于两种情况,最大挠度均发生在梁的中间位置:

Action Tesa的新项目也成为Siempelkamp新的里程碑,因为它完成了Siempelkamp的新生态精选机的安装。已经开发了与亚洲市场接轨的技术及快速生长的可再生原材料,包括橡胶木的加工技术。

由上式计算结果可以看出,第一种情况下的弯矩及最大挠度均为第二种情况下的1.5倍,相对应的杆件最大挠度也为1.5倍。由此可见,防沉板中心位置加以吊点可以有效的减小防沉板的杆件弯矩及变形,从而可以有效的降低吊装风险。

1.3 优化后的吊点布置

综上,可以对上述防沉板的吊点位置加以优化,优化后的吊点布置图见图4。

图4 优化后的吊点布置图

2 计算结果分析

防沉板吊装过程中的强度和刚度计算采用SACS软件进行模拟,SACS软件是广泛应用于海洋结构工程中的一种分析软件,可以用来计算海洋工程中吊装、运输,地震等过程中的整体结构强度分析。分析过程按照API RP 2A-WSD[2]的要求进行,对防沉板在两种吊点布设情况下的整体强度和刚度进行比较:

工况1:常规吊点布设吊装工况(吊点布置见图2);

工况2:按照本文提出的优化方法进行吊点布设后的吊装工况(吊点布置见图4)。

2.1 应力比较

在海洋工程结构强度计算中,UC(unity check)值是衡量结构强度是否安全的一个重要指标。轴向应力和弯曲应力与其容许应力的比值之和小于1,且剪应力与其容许应力的比值小于1,则UC<1。所以必须保证所有杆件的UC值均小于1.0才能保证整个防沉板的强度在吊装过程中是安全的。即:

其中:

fy为材料的屈服强度

两种工况下的UC值云图5、图6。

通过图5与图6可见,工况1中最大UC值为1.45,工况2中最大UC值为0.943,由此可见,优化后的防沉板不需要增加任何的临时加强即可满足整体强度要求,也可以避免吊装之后因切除临时加强而对木头的造成损伤、火灾等风险,大大减少现场工作量。

图5 工况1的UC值云图

图6 工况2的UC值云图

2.2 变形比较

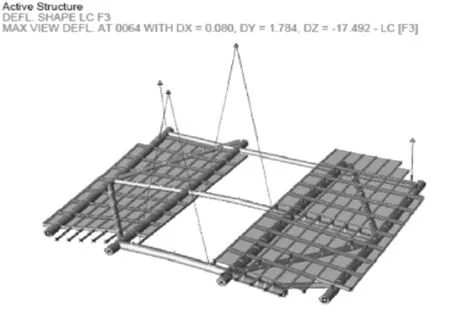

两种工况下的变形云图见图7、图8。

图7 工况1的变形云图

图8 工况2的变形云图

工况1的最大变形为31.617cm,工况2的最大变形为17.492cm,为工况1的1/2左右,由此可见,中间布置吊机可大大减小了吊装过程中的杆件变形,尽可能的保证了整个防沉板的刚度,从而大大降低木头被紧固螺栓撕裂的风险。

3 工程实例应用

按照本文分析结果,对防沉板的吊点位置进行优化,现场进行了吊装作业,见图9。

图9 防沉板吊装过程

本次防沉板的顺利吊装,以及在吊装完成之后对防沉板进行检查,未发现木头撕裂及杆件变形严重的现象发生,印证了这种优化布置吊点的做法是可行的。

4 结论

通过第三节的计算分析及第四节案例的成功应用,证明本文所述的吊点布设优化能有效降低防沉板的结构受力及变形的做法是正确的,此方法的应用可将此类防沉板吊装的风险大大降低。