纳米三氧化钼在润滑油中的分散稳定性研究

, , ,,,

(武汉工程大学 化学与环境工程学院,湖北 武汉 430200)

自从纳米材料运用到各个领域以来,纳米金属抗磨剂的研究一直在进行。纳米材料的运用就是现代科技发展的代表,纳米金属材料润滑油的研究成功为世界的节能做出了更加重要的贡献,更提高了生产的一些效率。更开创了世界润滑与摩擦领域高效节能纳米抗磨添加剂产品应用的新时代[1]。

纳米粒子作为润滑油的添加剂成分之一,会产生良好的抗磨以及减摩的效果[2]。但是与常用的分散剂添加剂相比较,纳米金属材料也有相应的工艺问题需要解决,如纳米材料金属颗粒十分纤细,从而会导致纳米金属颗粒具有巨大的表面能,纳米颗粒之间的吸引力以及纳米颗粒之间的自动的集聚力都有所增大。并且纳米颗粒之间极其易于形成结块,在润滑油中沉淀后容易失去添加剂的一些良好的性能。因此纳米粒子在润滑油中的分散稳定性问题一直有待于解决,致使纳米材料在润滑油添加剂的工业化应用与发展没有相应的进展[3]。对于这一问题,本次实验做了一项基本的研究,希望能够进一步的了解基本状况。

分散剂顾名思义就是把各种粉体合理地分散在溶剂中,通过一定的电荷排斥原理或高分子位阻效应,使各种固体很稳定地悬浮在溶剂(或分散液)中。其作用机理有:

(1)双电层原理:水性涂料使用的分散剂必须水溶,它们被选择地吸附到粉体与水的界面上[4]。

(1)位阻效应:高分子吸附层有一定的厚度,可以有效地阻挡粒子的相互吸附,主要是依靠高分子的溶剂化层,当粉体表面吸附层达8~9nm时,它们之间的排斥力可以保护粒子不致絮凝。所以高分子分散剂比普通表面活性剂好[5]。

分散剂的种类有:

(1)脂肪酸类、脂肪族酰胺类和酯类:硬脂酰胺与高级醇并用,可改善润滑性和热稳定性[6]。

(2)石蜡类:尽管石蜡属于外润滑剂,但为非极性直链烃,不能润湿金属表面,只有和硬脂酸、硬脂酸钙等并用时,才能发挥协同效应[7]。

(3)金属皂类:高级脂肪酸的金属盐类,如硬脂酸钡(BaSt)[8]。

(4)低分子蜡类:低分子蜡是以各种聚乙烯、聚丙烯、聚苯乙烯或其他高分子改性物为原料,经裂解,氧化而成的一系列性能各异的低聚物[9]。纳米材料在多方面都被使用,其中纳米粒子在分散剂中的运用是通过分散剂与纳米粒子结合[10]。纳米粒子在分散剂中的运用主要是通过一些化学反应所产生的性质变化所引起的[11]。在分散剂中加入纳米MoO3颗粒,有利于提高润滑剂的抗磨性,提高其化学反应的稳定性。

润滑油属于非水分分散体系[13]。分散体系的稳定性由多方面决定,其中起着主要决定性作用是分子间的相互作用。新型的纳米金属材料在分散剂中也得到了广泛的利用。纳米粒子由于粒度极小,在润滑油中一些分散剂能使其得到较好分散[14]。而聚合型分散剂的烷基相对分子质量非常大,它能多点在离子间形成较厚的屏障膜,胶溶高达100nm的粒子,因此分散剂能有效地把0~100nm的粒子分散于油中[15]。

不同分散剂所产生的效果也不相同,其中纳米粒子渗透的分散剂是现在市场最为受欢迎的分散剂[16]。从20世纪80年代后期,中外学者对纳米材料在摩擦学上的应用进行了大量的研究[17]。 史佩京等的研究结果说明,纳米铜微粒能够有效地改善基础油的摩擦学性能,但在CD15W/40油中有一最佳添加量,添加量为0.05%(质量分数)的纳米铜微粒具有最优的摩擦学性能[18]。

1 实验部分

1.1 原料与试剂

纳米MoO3、span80、无水乙醇、150N,100N石蜡油、三乙醇胺油酸皂、2,6二叔丁基对甲酚。

1.2 100N基础石蜡油的分散液的制备

三乙醇胺油酸皂与span80按照5∶7的比例配制边加入边用玻璃棒搅拌,使之完全混合均匀; 称取一定量的混合液,加入一定量(按照2%的比例)的n-MxOy,边加入边用玻璃棒搅拌,接着把装有分散液的烧杯放入超声波清洗器中超声分散5min;使用温控磁力搅拌器在60℃恒温磁石搅拌10min;混合均匀后再烧杯中缓慢加入100N石蜡油,按照分散剂∶石蜡油=1∶9的质量比例进行添加,同时用玻璃棒手动搅拌混匀。

1.3 150N基础石蜡油的分散液的制备

三乙醇胺油酸皂与span80按照5∶17.5的比例配制边加入边用玻璃棒搅拌,使之完全混合均匀;称取一定量的混合液,加入一定量(按照2%的比例)的n-MxOy,边加入边用玻璃棒搅拌,最后把装有分散液烧杯放入超声波清洗机进行超声分散;接着使用磁力搅拌器在60℃恒温磁石搅拌加热10min;混合均匀后再烧杯中缓慢加入150N石蜡油,按照分散剂:石蜡油=1∶9的比例进行添加,同时用玻璃棒手动搅拌混匀。

1.4 离心液的制备

(1)将所制100N,150N石蜡油分散液取离心管的三分之二体积,放入超声波清洗机中在60W功率下,超声分散处理10 min。

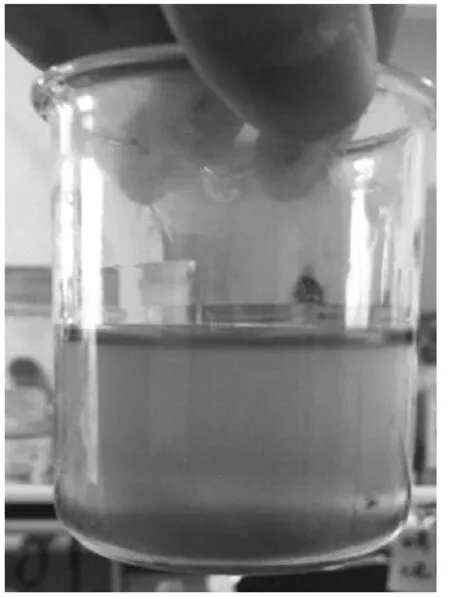

(2)将装有分散好的离心液的离心管放入离心机中,然后将100N石蜡油分散液以 5000 r/min的速率进行离心分离,离心时间为10min,150N石蜡油分散液以5000r/min的速率进行离心分层,离心后取上层液进行吸光度的检测。离心后的试管图像如图1,图2所示。

图1 100N离心后的分散液

图2 150N离心后的分散液

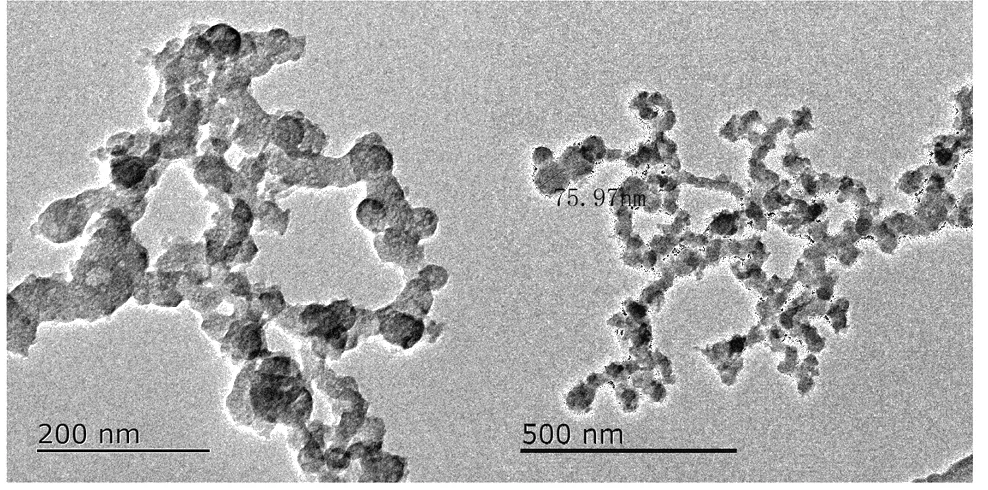

为进一步探究纳米金属氧化物MxOy的在基础润滑油分散效果,我们对其进行了透射电镜检测,直样方法为;分别取100N,150N石蜡油分散液0.2g用无水乙醇稀释1000倍,然后用超声清洗机进行超声分散均匀,取样品去检测中心检测透射电镜结果如图3,图4。

图3 MoO3在150N基础石蜡油分散液的TEM

图4 MoO3在150N基础石蜡油分散液的TEM

(3)通过透射电子显微镜观察,得到100N,150N石蜡油条件下的观察图片,如图4,图5。在显微镜下观察到不同大小的纳米MoO3,颗粒粒径形态基本未发生改变,分散效果较好。再用紫外分光光度计进行测定。

1.5 热稳定性的改进

1.5.1 分散液热稳定性检测方法

在实验中所产生的100N,150N混合液,将所制得的分散液各取少量进行加热处理,分别在140℃加热半小时,观察分散液样品中是否出现沉淀。现象如下图5,图6均发生了沉淀,说明分散液热稳定性有待改进。

1.5.2 分散液热稳定性改进

将分散好的100N和150N分散混合液,加入占分散液质量的1%的2,6二叔丁基对甲酚,微热混合搅拌均匀,在140℃下加热半个小时未发生分层和沉淀,现象见图7,图8,说明分散液热稳定性有改善。

图5 140℃加热下的100N分散液

图6 140℃加热下150N分散液

图7 100N分散液加入抗氧化剂热稳定性测试图

图8 150N分散液加入抗氧化剂热稳图

2 结果与分析

2.1 分散剂配制后离心结果分析

将分散好的溶液放在医用离心机中进行离心,在本实验中发现离心后100N,150N分散剂样品均出现了少量絮状沉淀,这个沉淀可初步判断为纳米MoO3与分散剂的包裹体,纳米MoO3并未发生氧化或者分解。

2.2 透射电镜结果分析

通过透射电镜结果,可以明显看到比较明显的实验结果对比。图片中可以看到纳米MoO3的粒径大小形态未发生改变。

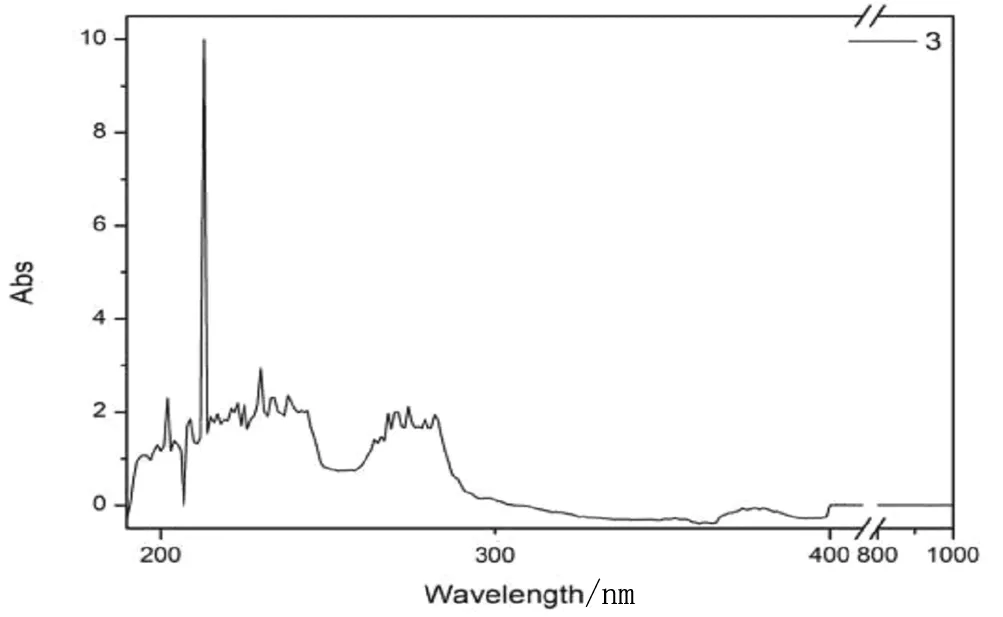

2.3 紫外分光光度计结果分析

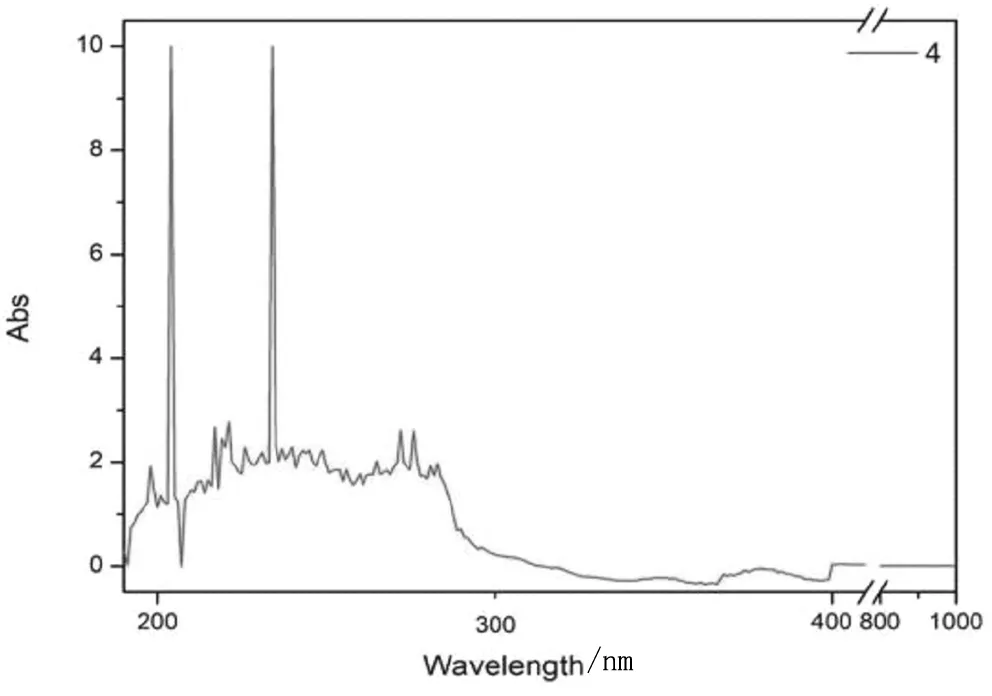

通过光度计波长反应体系,可以明显看到在不同Wavelength的条件下,所产生的实验反应结果也不一样。不同数值所反应的波峰也不相同,在这种条件下得到的实验结果也不相同,不同情况不同分析。当到达217nmn- MoO3左右,可以明显观察到,Ads波峰达到最大值,这时的反应情况也是在最好的条件下,在这种条件下得到的实验结果也是最想要的实验结果。

图9 不含MoO3100N石蜡油分散液紫外分光光度图

图10 含MoO3100N石蜡油分散液紫外分光光度图

将含有纳米MoO3的混合液与不含纳米MoO3的混合液分别放入紫外分光光度计中进行200nm到1000nm全面段扫描,局部放大后进行观察,确认纳米MoO3的最大吸收波长。

图9和图10描述的是石蜡油100N的条件下,纳米MoO3颗粒在润滑油中的全波长描述图谱。通过图9和图10的200nm到1000nm范围内的波长对比,可以明显观察到图9和图10的波峰有不同,在200nm到300nm的,两者均出现较明显的吸收峰,但是图9中只出现一个较明显的吸收峰,但是在图10中可以明显观察到两个比较明显的吸收峰。当波长大于300nm时,两者都没有出现比较明显的吸收峰。因此确定含纳米MoO3的润滑油最大吸收波长为217nm。

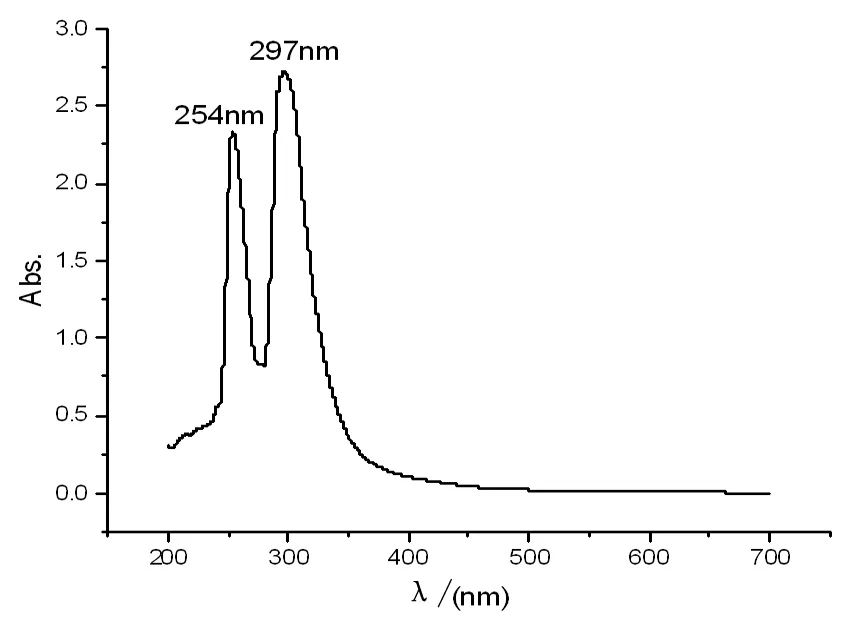

图11 含MoO3150N石蜡油分散液紫外分光光度图

将含有纳米MoO3的混合液与不含纳米MoO3的混合液分别放入紫外分光光度计中进行200nm到700nm全面段扫描,局部放大后进行观察,确认纳米MoO3的最大吸收波长。

图11描述的是石蜡油150N的条件下,纳米MoO3颗粒在润滑油中的全波长描述图谱。通过图11的200nm到700nm范围内的波长,可以明显观察到在200nm到400nm之间出现明显的吸收峰,而且在200nm到400nm之间有两个连续的吸收峰,这两个存在的吸收峰间距非常近。因此确定含纳米MoO3的润滑油在250nm到310nm之间都有很强的吸收峰,且确定含纳米MoO3的润滑油最大吸收波长为297nm。

通过图9,图10和图11的紫外分光光度计结果分析,可以明显看出石蜡油在100N和石蜡油在150N的条件下吸收峰完全不同。在石蜡油为100N的条件下,产生的吸收峰吸收峰变化极为明显,变化极为大,但当石蜡油为150N的条件下,产生吸收峰的峰值变化较为平缓。但实在最大吸收峰值上,石蜡油150N的条件下产生的最大峰值为297,但石蜡油为100N所产生的最大吸收峰值为217,在最大峰值上有明显不同。

2.4 分散剂热稳定性的测定结果分析

当加热温度升至140℃,加热时间为30min时,加入抗氧化剂的分散混合液未发生分层浑浊,说明加入2,6二叔丁基对甲酚可以大大改善分散液的热稳定性。达到实验目的。

3 总结

(1)通过不同组分的三乙醇胺油酸皂和石蜡油多次实验,三乙醇胺油酸皂与span80按照5∶7的比例配制(100N润滑油);当三乙醇胺油酸皂与span80按照5∶17.5比例(150N润滑油),纳米MoO3均匀分散进入润滑油中,不分层,不沉淀,所得到的热稳定性最强。

(2)由医用离心机检测高剪切混合机在最优工艺条件下制备的含有检测纳米MoO3的润滑油的分散稳定性,从0r/min 直到转速5000r/min,离心时间为10min出现沉淀表明分散稳定性较理想,未发生化学反应:利用透射电镜观察分散在润滑油中的检测纳米MoO3分散较好,粒径大小形态未发生明显改变现象。

(3)加入抗氧化剂2,6二叔丁基对甲酚,可以解决纳米粒子添加进润滑油热稳定性不好的问题,温度一直在140℃,纳米金属氧化物依然可以均匀分散在润滑油中,不变性。