40CrMnMoA辊轴锻件缺陷分析

(中信重工机械股份有限公司计量检测中心,河南471039)

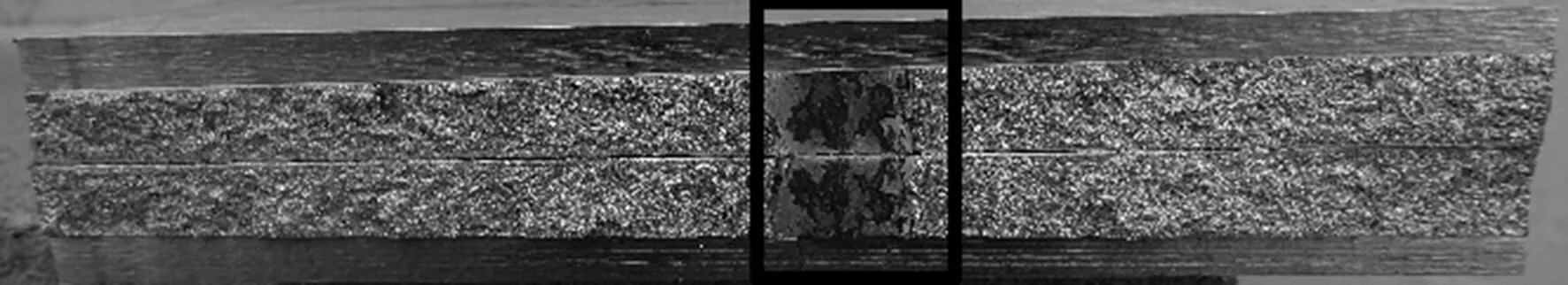

辊轴材质为40CrMnMoA,净重36.6t,采用60.5t钢锭制造,其加工流程:冶炼、浇注→锻造→锻后热处理→粗加工→超声检测。辊轴在超声检测过程中,在水口端发现内部存在连续性的超标缺陷,最大当量∅6mm,分布在中心∅350mm范围内,具体的缺陷分布如图1所示,依据标准评定为不合格,该辊轴锻件报废。为了分析辊轴锻件产生缺陷的原因,在缺陷最严重部位取样进行缺陷分析,具体取样位置见图1方框所示。

图1 辊轴缺陷位置分布示意图Figure 1 Position distribution sketch of roll shaft defect

1 理化分析

1.1 低倍试验

在图1所示位置分别取断口试样和低倍试片进行分析,低倍试片经磨制后进行热酸蚀试验,在酸洗后放置一定时间进行观察,试片的中心存在1处裂纹缺陷,裂纹边缘整齐圆滑,并且在裂纹中存在有非金属夹杂物,在裂纹附近也存在多处点状分布的夹渣形貌,初步判断该缺陷应为夹渣裂纹,另外,未发现点状偏析、疏松等其他缺陷。缺陷处局部放大图见图2。

1.2 宏观断口分析

图2 缺陷处局部放大图Figure 2 Local magnification chart of the defect

图3 缺陷断口宏观形貌Figure 3 Macroscopic morphology of fracture defects

图4 缺陷局部放大形貌Figure 4 Locally amplified morphology of defects

将所取的断口试样在缺陷位置的背面开槽压断口,打开后的断口形貌见图3。可以看出,低倍下的裂纹面打开后显示为灰色,在裂纹面的附近还存在多条灰色的缺陷,该缺陷应为夹渣缺陷,断口的特征为结晶状断口。缺陷局部放大形貌见图4。

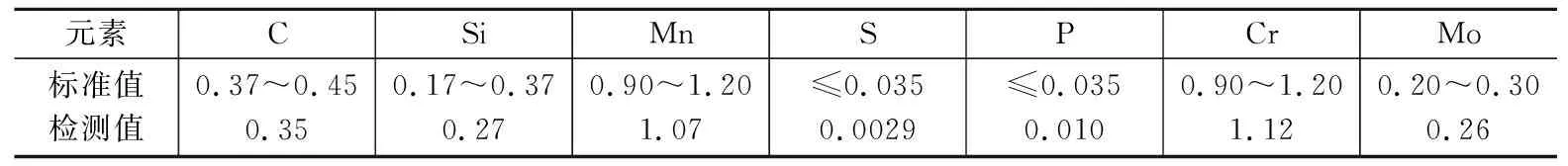

表1 试样的化成成分Table 2 Chemical compositions of sample(mass fraction, %)

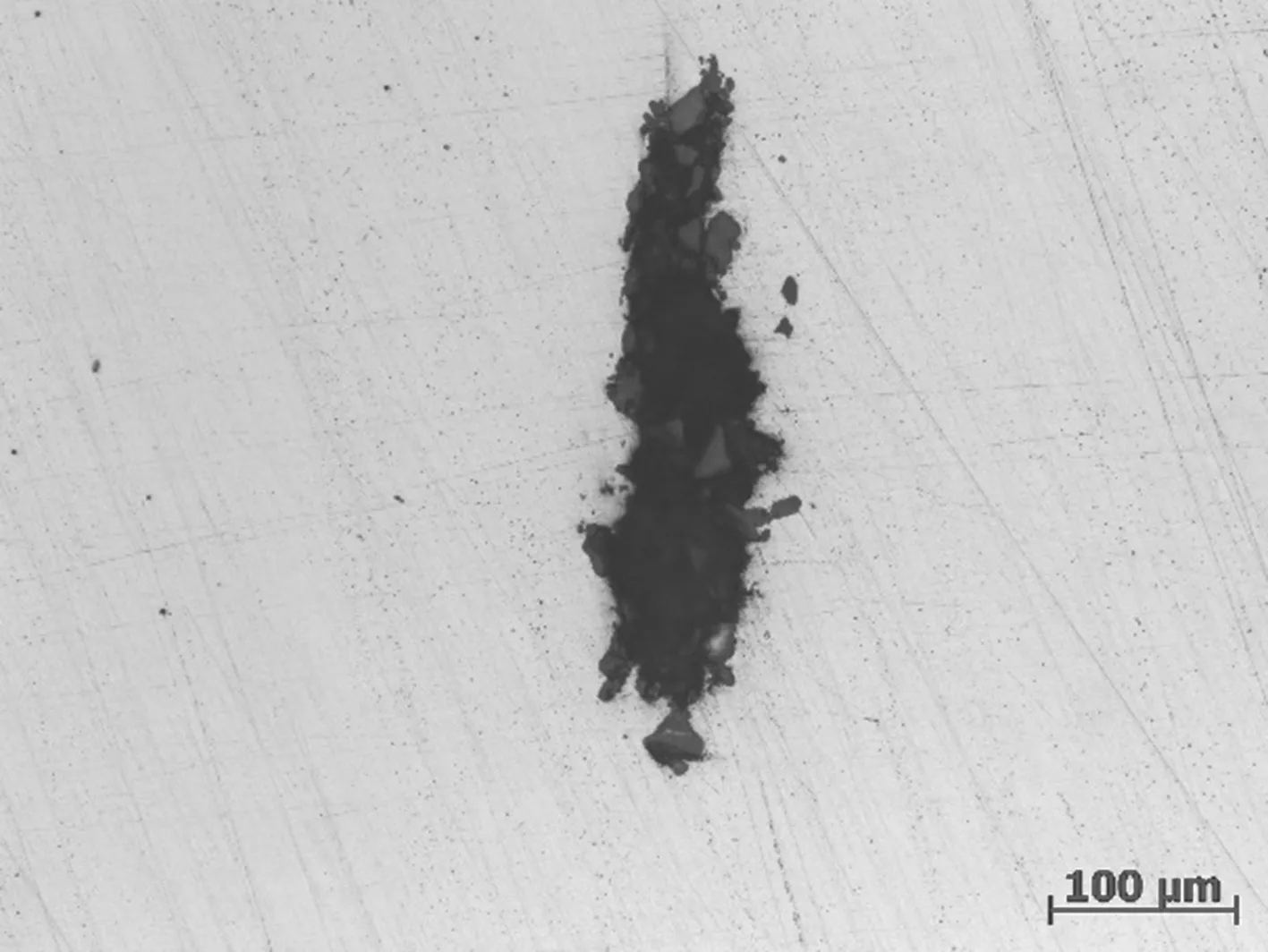

图5 夹杂物形貌Figure 5 Inclusion morphology

1.3 化学分析

在低倍试片上取样进行化学成分分析,检测结果见表1。从表1可知,试样的化成成分符合JB/T 6396—2006要求。C含量虽然偏低,但满足标准GB/T 222中对钢成分偏差值的要求,其他元素含量均满足规范值,化学成分合格。

1.4 金相分析

在断口试样的缺陷位置取样进行金相分析,试样经磨制、抛光后,在显微镜下观察,发现试样的纵截面上存在较多的非金属夹杂物,夹杂物照片见图5。经4%硝酸酒精溶液浸蚀后观察,组织为珠光体+铁素体组织,金相组织正常。基体金相组织照片见图6。

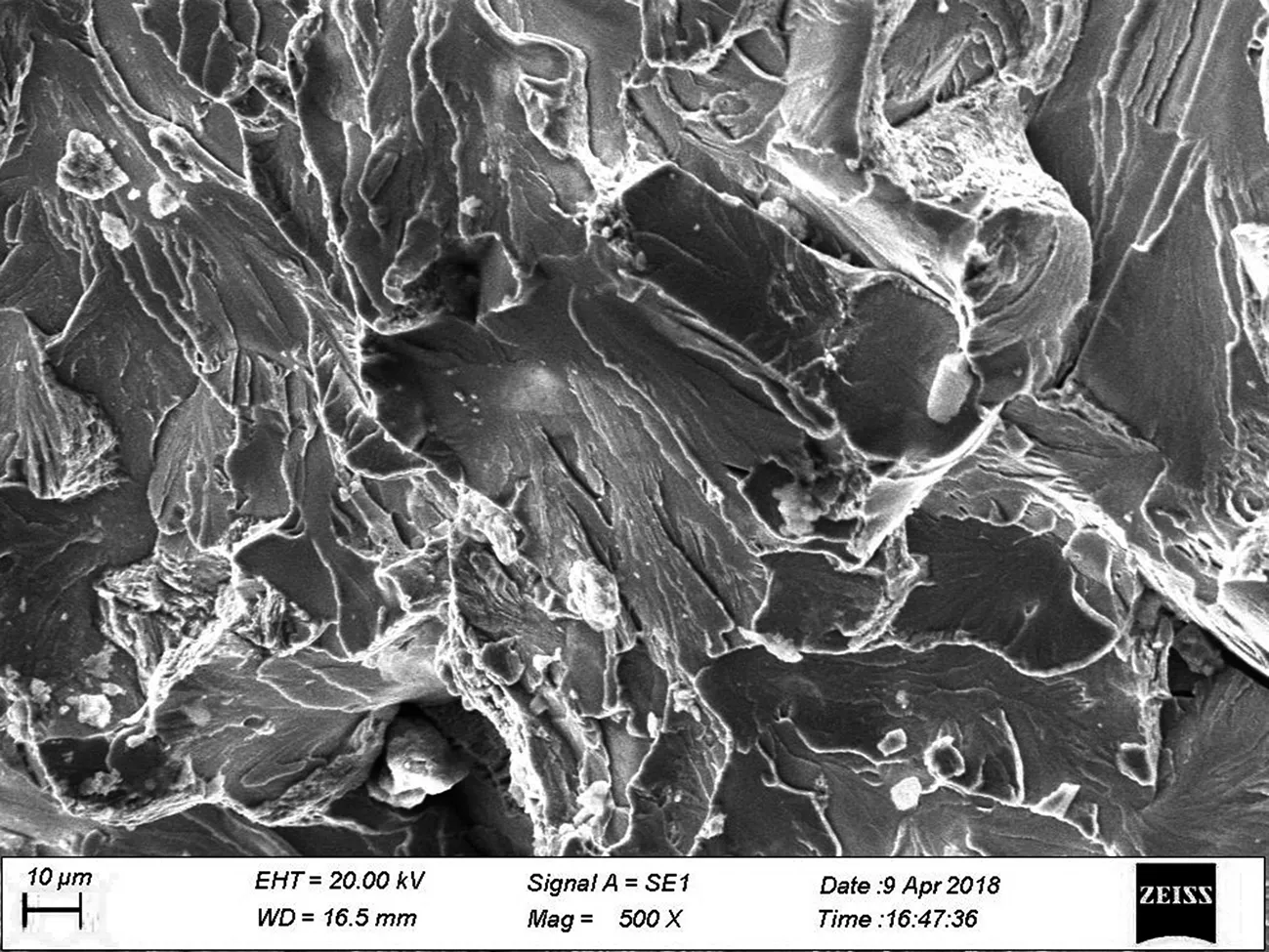

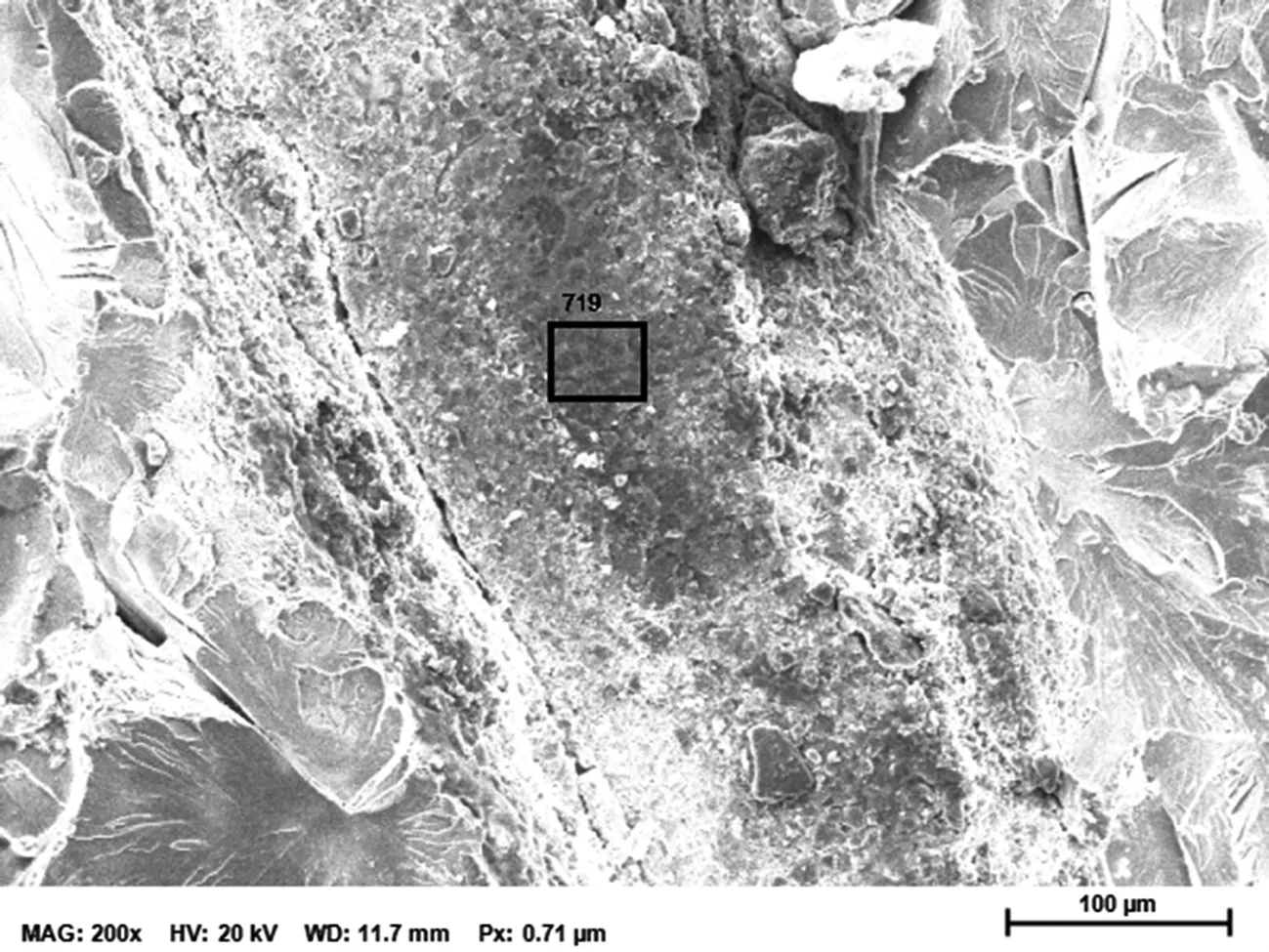

1.5 电镜分析

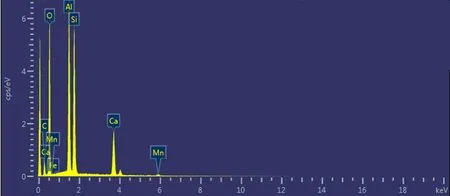

在图3所示位置取样,进行扫描电镜分析。电镜下的夹渣形貌见图7。基体的断裂形貌具有解离断裂特征,见图8。对夹渣处进行能谱分析,结果显示该夹渣的成分主要为Al、Si、Ca等元素,见图9、图10。

2 分析与讨论

该辊轴锻件低倍缺陷严重,在高倍下能看到大量的非金属夹杂物存在。对缺陷断口严重处进行扫描电镜及能谱分析,结果表明缺陷处主要为Al、Si、Ca等元素。由于Al、Si、Ca元素均不是辊轴锻件40CrMnMoA的主要合金元素,是冶炼过程中加热扩散脱氧剂(Si-Al-Ca-Ba粉)的主要成分,因此辊轴锻件缺陷为脱氧产物夹渣[1-2],夹渣的主要成分为Al、Si、Ca等元素。

图6 基体金相组织照片Figure 6 Microstructure photograph of matrix

图7 夹渣处断口形貌Figure 7 Microstructure of fracture at slag inclusion

图8 基体正常断裂形貌Figure 8 Normal fracture morphology of matrix

图9 能谱分析位置Figure 9 Analysis position of energy spectrum

图10 能谱分析结果Figure 10 Analysis results of energy spectrum

由夹渣的主要成分、冶炼采用的脱氧方式及缺陷分布的位置综合判断,此类夹渣主要是因为冶炼过程中的脱氧产物没有充分上浮或氧化膜卷入钢中,在随后的浇注过程中随钢液进入钢锭中形成的[3-5];在后期锻造切除水口的过程中又没有完全切除,最终造成辊轴锻件出现严重超标缺陷而报废。

3 结论

该辊轴锻件超标缺陷为夹渣,夹渣的主要成分为Al、Si、Ca等元素。