箱梁预应力智能张拉施工技术的应用及分析

高丽芳

(中铁十八局集团 第五工程有限公司,天津 300459)

1 工程概况

疏港联络线跨线桥工程预制梁场一共有预制箱梁641榀,其中480榀采用智能张拉。箱梁设计采用C50强度的混凝土,其性能较为优良。箱梁内部采用高强度低松弛度的钢绞线,其公称直径15.2 mm,抗拉强度标准值为1 860 MPa。所谓预应力张拉指的是提前在构件中施加一定拉力,使构件发生一定形变,从而可以应对结构自身所受的荷载,这些荷载包括箱梁本身的重量,风、雪荷载以及地震荷载等。在箱梁受到外部荷载以前,对受拉部位内钢绞线进行预应力的施加,从而提升其抗弯能力、刚度,使裂缝的出现得到推迟,提升箱梁的耐久度[1]。

2 传统张拉工艺存在的问题

目前,桥梁的预应力施工大部分采用普通机具人工操控,人工测读仪表换算张拉力、人工测量伸长值、人工记录施工结果的传统后张法工艺,施工过程掺入了大量人工操作和缺乏有效的质量控制手段,存在预施应力控制精度低、张拉数据离散大、施工结果可信度差、作业效率低等情况,难以保证预应力桥梁的施工质量[2]。

3 智能张拉工作的原理

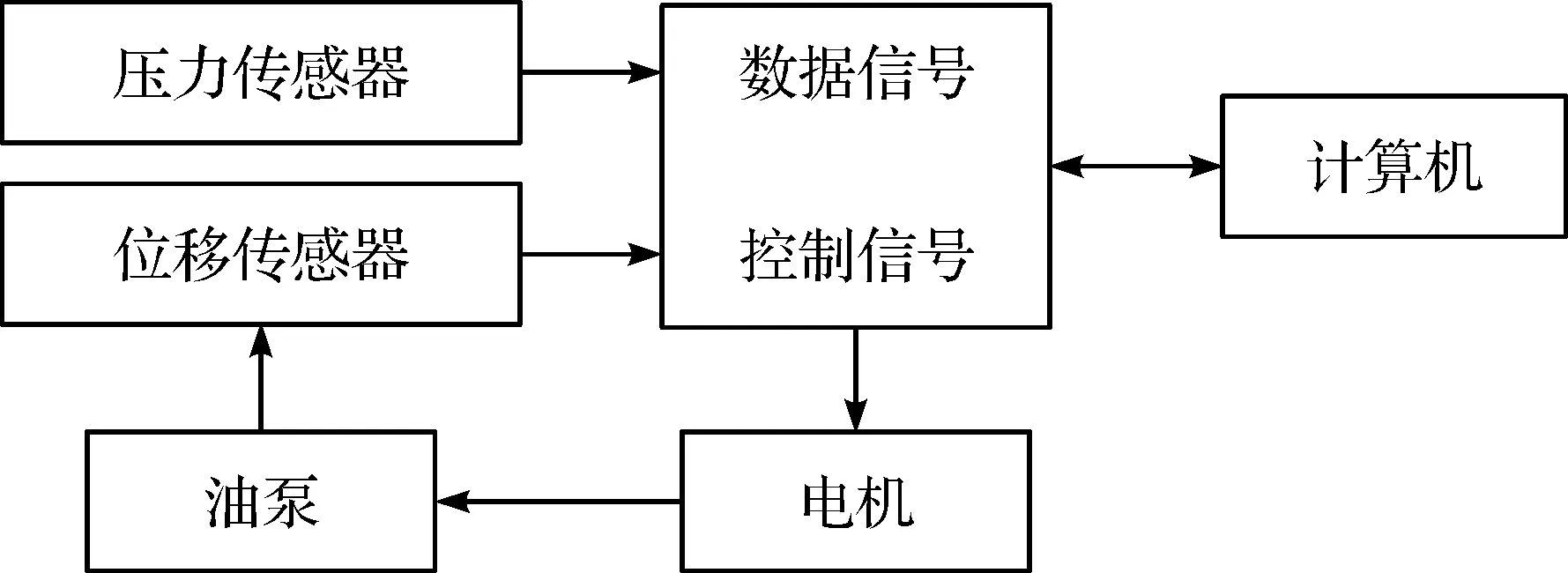

智能张拉系统主要是利用计算机来进行操控,将应力作为其控制的主要指标,将伸长量作为其校核的辅助指标。该系统利用传感技术来对各张拉设备工作时产生的压力以及钢绞线各部伸长量等有关数据进行采集,然后及时地将其传到系统的主机中对数据进行分析、判断[5]。与此同时,张拉设备会及时接受系统命令,根据实际情况来调整电机工作的有关参数,从而对张拉力和加载速度进行精确而动态地控制。此外,系统以预设程序为基础,由系统主机作为指令发出者,对设备每个动作进行同步地控制,从而使它们可以自动地完成张拉的全过程[3]。

此外,压力传感器是该系统一个极为重要的装置。该装置主要是在设备对构件张拉时,采集千斤顶中油缸的压力数据,然后利用下位机传输给主机,主机再按照参数将其换算为具体的应力值。另一个重要的装置为位移传感器,其可以对钢绞线张拉时的伸长量进行采集,同样地利用下位机传输给主机。图1是智能张拉技术的工作原理[4]。

图1 智能张拉技术原理

4 智能张拉与传统张拉技术的对比

4.1 智能张拉可以精确地对预应力值进行控制

传统形式的人工张拉,也就是施工人员手动对油泵进行驱动,然后通过压力表显示的读数来对张拉力进行控制。当压力表显示的读数达到预设的数值时,用钢尺对其伸长量进行测量,然后进行记录。这种传统张拉技术主要通过油压表来对预应力进行控制,这种方式精度不高,一般只能精确至0.01 MPa,而且很容易受操作人员专业水平的限制,其精度一般控制在5%~6%[6]。

智能张拉利用的是传感技术,其压力传感的装置可以将精度缩小至0.01 MPa,比传统的张拉提升了很多。此外,在张拉时系统可以对变频电机有关工作参数进行实时地调整,使其转速可以得到精确控制,从而精确地对构件施加需要的预应力,该技术可以将误差控制在1%之内。

4.2 智能张拉可排除外在干扰,实现智能控制

传统张拉中人为、环境等因素对张拉工作的精确度影响很大,因此,张拉工作对作业人员经验知识及各项技术水平要求都较高。此外,利用两端的张拉方式作业时,对构件两端油泵人员之间配合的协调程度也有很高要求。若稍有疏忽,很容易出现加载不同步或者是速度不均匀等质量问题。而智能张拉都是由计算机进行控制,并不会受到人为或者是环境等因素影响,而且该系统在控制张拉的同步性、加载的速率以及持荷的时间等方面都严格地符合各项桥梁施工规范、技术标准。对张拉的过程进行规范控制,可以有效地消除张拉不同步造成结构的扭曲等问题,使预应力在张拉时的损失降到最低,从而使其符合各项设计要求[7]。

4.3 智能张拉可以实时地对伸长量进行测量与复核

传统张拉过程可以分为初张拉和应力达到设计两阶段。而人工张拉只是在阶段持荷作业结束以后再进行伸长量的测量,无法实现动态地对伸长量进行测量,从而无法有效地指导作业人员的同步张拉工作。

智能张拉所采用的位移传感装置可以准确地、动态地对预应力筋产生的伸长量进行测量、复核,然后通过计算机来进行直观显示。此外,智能张拉还可以自动地生成有关张拉数据,从而将人为造假的可能性降到最低,对其真实质量进行有效追溯。

5 智能张拉的工艺流程及质量、安全控制

5.1 工艺流程

智能张拉的工艺流程主要可分为三个阶段。首先是张拉作业前的准备。该阶段主要包括进行钢绞线下料并对其编号和穿束,安装相关的锚具和夹片,准备过程与传统形式并无较大差异。然后便是设备及其附属装置的安装工作,待安装结束检查无误后,进行系统的启动工作。张拉时由专业人员对主机进行操作,将各项参数进行下发。该系统将信号传给辅机张拉设备,然后通过控制千斤顶,按照设定张拉的顺序进行实际作业,最后生成相关张拉数据。

5.2 质量、安全控制工作

对构件进行预应力施工时,并不能直观地对其质量进行检测,只能利用过程控制来达到控制具体的施工质量。而这些控制工作在相关的规范和操作规程中有详细描述,下面对重要工序进行阐叙。

首先,在对钢绞线进行穿束时,要严格地进行梳边穿束,从而防止钢绞线相互缠绕现象的发生,避免张拉力不够均匀。其次,需要对张拉混凝土的强度、龄期进行有效控制。作业时很多施工单位为了加快进度,利用早强剂来提升混凝土的强度,在构件浇筑的4 d后便进行张拉,但这时混凝土不论是收缩还是徐变仍然较大,会使得预应力产生过多的损失,无法满足设计要求[8]。

6 智能张拉应用的技术、经济分析

6.1 智能张拉的技术分析

在该项目标段中,共有641榀箱梁,有161榀使用了传统的张拉,480榀利用智能张拉。通过分析智能张拉有关的数据结果,可以明显看出后者效果更为明显。下面从其数据库随机选取外部温度相同、龄期一样以及强度都相当的传统人工张拉5片预制箱梁,智能张拉5片预制箱梁的张拉数据进行对比分析,结果(见表1)。

表1 传统人工张拉和智能张拉数据对比分析

经过数据分析我们发现,在外界温度相同,龄期一样且混凝土的强度相近时,人工张拉的箱梁伸长量偏差过大,总体数据的离散性也较大。智能张拉的伸长量十分接近设计的数值,并且其数据的离散性也很小。主要是因为人工张拉时作业人员需要手动对方向阀进行操作,不断地切换其方向,还需要人工对伸长量进行测量,不能有效地对张拉过程进行动态监控。张拉时锚固的时间也不够充分,导致锚具变形和预应力筋的回缩等现象发生,使预应力产生较大损失。而智能张拉使用的设备更为先进,其技术也更加成熟,可以有效地避免预应力的损失,使张拉结果更加符合设计要求。

6.2 智能张拉技术的经济分析

传统人工形式的张拉作业,一榀箱梁一般需要8个人进行同时作业,需要2.5 h,而智能张拉在相同的工作时间内,仅需要4人作业。这便可以节约人工4人。若每个人工的单价为150元/榀。我们利用本标段641榀箱梁进行计算,人工费便可以节约38.5万元。智能张拉系统采用智能前卡千斤顶,单根钢绞线下料长度减少0.7 m,以本标段的曲线无声屏障梁型为代表,641榀梁可以节省钢绞线131.90 t,若以钢绞线3 500元/t计算,材料费便可以节约46.2万元。而一套传统设备大约需要4万元,智能张拉设备需要15万元~20万元,综合考虑其产生的经济效益,后者可以节约一大笔成本。

7 结 论

智能张拉在箱梁的预应力施工时应用效果显著,其控制的精度较传统张拉有了大幅提升,并且对伸长量的控制也满足各项规范要求,应得到广泛应用与推广。