Cu-ETS-10合成及对乙烯、乙烷的吸附性能研究

刘新亮,张贵才,尹海亮,孙洪涛

(1.中国石油大学(华东) 科学技术研究院,山东 东营 257061; 2.中国石油大学(华东) 石油工程学院,山东 青岛 266580)

炼厂干气是一种重要的化工副产物,其产量占催化裂化装置产能的3%~4%,其中乙烯约占10%~20%,每年产量在50万t以上。如何有效利用中小炼油企业的干气尚未形成统一的技术方案。目前国内相关企业开发了干气变压吸附分离C2组分的技术[1-2],但是,对于下一步C2组分(乙烯和乙烷)的分离尚未见工业报道[2]。同时,在石油化工行业中,烷烃和烯烃的分离是一种重要的化工过程,其中C2烷烃和烯烃的分离尤其重要。因此开发C2组分的变压吸附分离技术对整个石油化工行业意义重大。目前,针对C2的分离,国内外进行了大量的研究[3],很多学者根据乙烯于过渡金属有π络合吸附的特性,尝试将π络合吸附法用于烷烃和烯烃分离,均取得了一定的效果[4-5],本文采用新型吸附材料ETS-10,合成对乙烯具有络合吸附能力的吸附剂,考察其对乙烯和乙烷的吸附能力。

1 试验部分

1.1 主要试剂和仪器

氢氧化钠、钛酸四丁酯、双氧水、氯化铵、氯化铜以上试剂均为分析纯,国药集团;硅胶(SiO2含量>99%),青岛海洋化工厂。

电子天平;水浴锅;高压反应器;干燥箱;马弗炉。

1.2 Cu-ETS-10的制备过程

根据文献[6]的报道,采用水热法合成Cu掺杂的ETS吸附剂,具体过程如下:在50 mL蒸馏水中加入5.2 g NaOH和6.8 g C型硅胶,然后向其中慢慢滴加4.3 g钛酸四丁酯,后加入5.8 mL质量分数为30%的双氧水,搅拌得亮黄色透明液体,后将其放入自制的高压反应釜中加热至180 ℃,晶化72 h,反应结束后,产物过滤,用去离子水洗涤至中型,在90 ℃下烘干至恒重,得ETS-10多孔材料。

为更好的调控铜的负载量,对ETS进行离子交换处理,将500 mL的1 mol/L的NH4Cl溶液与20 g ETS多孔材料混合,在70 ℃下搅拌8 h,然后将混合物过滤,用去离子水洗涤后,在90 ℃下烘干至恒重,称取一定量的氯化铜溶于去离子水中,后将经离子交换后的ETS多孔材料加入到氯化铜溶液中,在室温下搅拌4 h,过滤,将滤饼在100 ℃下烘干4 h,最后将滤饼置于马弗炉中,在氮气氛围中,550 ℃下焙烧3 h得吸附剂。

1.3 吸附性能评价

采用乙烯、乙烷单组分吸附平衡曲线来评价吸附剂多乙烯乙烷的分离能力,实验在ASAP2010 型自动吸附仪(美国Micromeritics公司生产)上进行。采用静态容积法计算乙烯乙烷的吸附量。具体来说,分别测定吸附剂上乙烯、乙烷在20 ℃时的吸附平衡曲线。通过比较乙烯、乙烷在103 kPa时的平衡吸附容量,评价其对乙烯吸附选择性的高低。

2 结果与讨论

2.1 吸附剂表征

吸附剂物相分析在X射线粉末衍射仪(D8 Advance,Bruker, Germany)上进行。工作电压及电流分别为 40 kV 和 40 mA, Cu-Kα射线,波长λ=1.540 6 Å,对样品在2θ为5°~45°范围进行扫描,扫描步长为0.02°/s。合成的吸附剂及钛硅多孔材料的XRD谱图如图1所示,图中A、B、C、D、E分别表示负载量为0%,4.78%,8.96%,14.21%,18.45%的Cu-ETS-10吸附剂,由图可知,在2θ=5°~45°范围内,样品均出现了三个不同的峰,分别是12.5°、20.1°和24.8°,这三个峰符合钛硅多孔材料的XRD谱图,同时在负载了Cu的样品中,在35.1°附近观察到了Cu的特征峰,而且随着Cu负载量的增加,该特征峰变强,主要原因是金属氧化物或金属盐类在载体表面单层分散是一种热力学自发过程,当金属氧化物或盐类的负载量较低,在高比表面积的载体上以单层分散形式存在时,在X 射线衍射图中仍找不到活性组分的晶相峰,当随着负载量的增加,其特征峰变得较为明显[7]。

图1 Cu-ETS-10多孔材料的XRD谱图

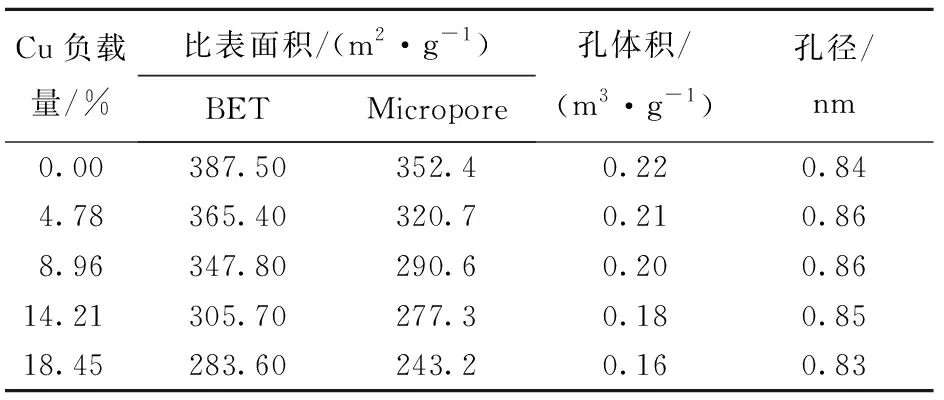

吸附剂的孔结构在ASAP2010 型自动吸附仪上进行,采用静态法测定样品的吸附和脱附等温线,用方程计算样品的比表面积,用密度函数理论法计算样品的孔径分布。合成的吸附剂的比表面积和孔结构见表1。合成的钛硅多孔材料的比表面积为387.5 m2/g,随着Cu的负载,其比表面积降低,主要是由于Cu的负载,堵塞了部分孔道造成的。CuCl的分子接近0.5 nm,对于孔尺寸在0.85 nm的ETS-10来说,容易发生两个分子在入口处的堵塞,从而造成比表面积下降。由表可以看出,微孔的比例大约为80%,说明该材料微孔发达,孔径在0.85 nm左右,比较适合乙烯和乙烷的吸附。

表1 Cu-ETS-10多孔材料的比表面积和孔结构

2.2 吸附性能

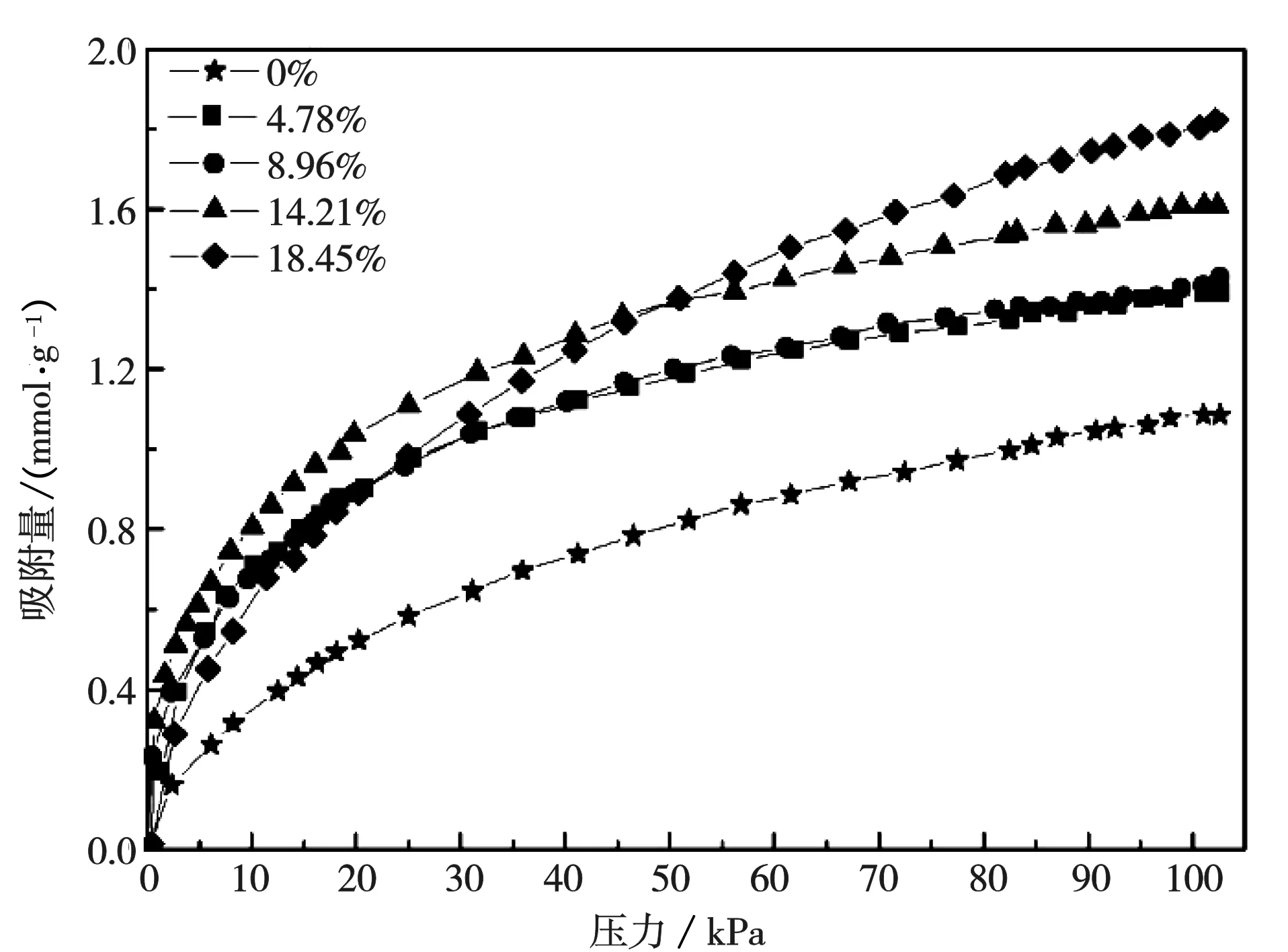

图2 C2H6在不同Cu负载量的吸附剂上的吸附等温线

在20 ℃下,吸附剂对乙烷和乙烯的吸附等温线如图2和图3所示。从图中可以看出,载体本身对乙烯乙烷的吸附能力相差不大,分别为0.96 mmol/g和0.99 mmol/g。当负载上Cu后,吸附剂对乙烯和乙烷的吸附性能变化很大,吸附剂对乙烯的吸附能力明显增强,对乙烷的吸附能力变弱,随着Cu负载量的增加,这种趋势更为明显,当Cu的负载量由0增加到18.45%时,对乙烯的吸附量由0.96 mmol/g增加到了1.85 mmol/g,对乙烷的吸附量由0.99 mmol/g降为0.12 mmol/g。这种变化主要是由于吸附剂对乙烯和乙烷的吸附机理不同造成的,吸附剂对乙烷的吸附是物理吸附,Cu负载后,占据了吸附位,造成了吸附量的降低,随着Cu负载量的增加,占据的吸附位也增多,造成了对乙烷吸附能力的下降。而对乙烯来讲,其吸附是物理吸附和络合吸附两种吸附共同作用的结果,由不同负载量的吸附等温线来看,Cu负载后,络合吸附占据了主导地位,大大增加了吸附剂对乙烯的吸附能力。

图3 C2H4在不同Cu负载量的吸附剂上的吸附等温线

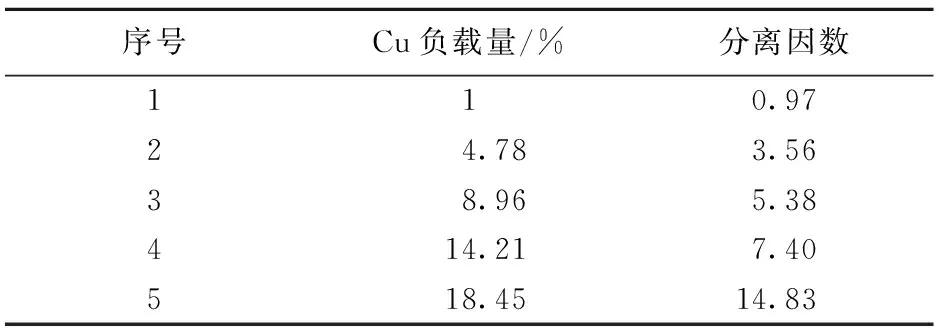

该吸附剂对乙烯乙烷的分离因数见表2。随着铜负载量的增加,分离因数增加,对乙烯乙烷的分离效果变好。

表2 Cu-ETS-10吸附剂对乙烯乙烷的分离因数

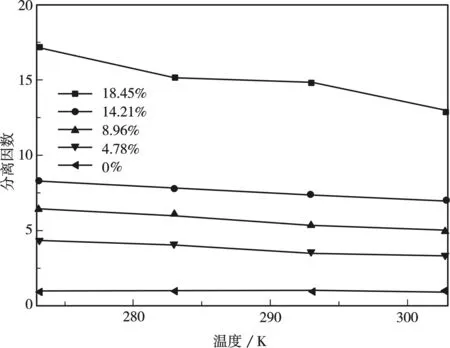

工业上的变压吸附操作往往是在常温下进行的,操作温度随着环境温度的变化而变化,为了更好地了解该吸附剂对乙烯乙烷的分离性能,考查不同温度下吸附剂对乙烯乙烷的分离性能,结果见图4。由图中可以看出,在不同的负载量的情况下,低温下的平衡吸附量普遍高于高温,这符合低温有利于吸附的规律,四种负载量具有相同的吸附规律,说明吸附剂对乙烯乙烷的吸附机理在不同温度下没有发生改变。

图4 不同Cu负载量下温度对分离因数的影响

3 结 论

(1)合成的ETS-10 多孔材料具有较大的比表面积,微孔占80%左右,孔径在0.85 nm,比较适合乙烯乙烷的吸附。

(2)Cu负载后,吸附剂对乙烯和乙烷具有较好的分离效果,当负载量在18.45%时,对乙烯和乙烷的吸附量分别为1.85 mmol/g和0.12 mmol/g,分离因数达到了14.83。

(3)温度对乙烯乙烷的分离有一定的影响,低温有利于乙烯乙烷的分离。