钼铜复合粉末的致密化及性能

孙翱魁,刘跃军,陈晴柔

(湖南工业大学 包装与材料工程学院,湖南 株洲 412007)

钼铜复合材料是从20世纪中叶发展起来的一种新型电子功能材料。由于钼铜在晶格常数(aMo=0.314nm,aCu=0.361nm)及熔点(TMo=2617℃,TCu=1083℃)上有显著差异,且既不反应也不相溶,因此钼铜复合材料可以不破坏组分金属自身的特性,并可通过控制组分的比例来实现性能的调节,因而钼铜复合材料具有优异的导电导热性能、良好的抗腐蚀性能和加工性能、低且可调的热膨胀系数[1-2],使其被应用于电子封装材料[3]、热沉材料[4]及电触头材料和电极材料[5]。近年来,随着制备工艺与加工技术的不断进步,钼铜复合材料的性能得到逐步改善,使其应用范围进一步拓展,已被广泛应用到真空[6]、移动设备[7]、汽车制造[8]及武器制造[9]等。

钼骨架渗铜是制备钼铜复合材料最传统的方法。然而,由于钼/铜两相互不相溶且熔融铜与钼基体之间的接触角较大,很难获得高致密度的钼铜复合材料。在过去的几十年,有很多研究者采用化学活化烧结法,通过向粉末中添加活化元素来改善、促进粉末烧结过程或者改善材料性能[10-12],但是这些活化元素(如铁、钴、镍等)对复合材料的导电及导热性能具有消极影响[13-16]。考虑到大部分粉末体系的烧结活性都可以通过降低粉末尺寸及改善粉末的均匀性来提高,因此很多学者开始尝试采用不同的方法来制备超细甚至纳米尺度的钼铜复合粉末。Wang等[17]利用均相沉淀法制备了钼铜复合材料,但是材料的烧结温度较高,且所制备材料的硬度等性能仍有很大进步空间。Krishnan等[18]使用气相合成法制备了不同形状、不同结构的多层包覆钼铜复合粉末,为钼铜复合材料的研究提供了新的思路,但是这一方法需要极其复杂的纳米气相沉积设备及金属蒸气制造系统,限制了这一方法的使用。Wei等[19]采用的氮化-脱氮法给粉末系统带来非金属杂质元素,可能会对复合材料的综合性能有负面影响。总体来看,以上研究仍存在一些缺点,限制了钼铜复合材料的低能耗生产及规模化应用。

本工作对钼铜复合材料进行适当结构优化,制备了烧结活性较高的钼铜复合粉末,并对粉末在烧结过程中的致密化行为进行了系统研究。本方法不但在较低温度下得到性能优异的钼铜复合材料,而且很好地抑制了钼铜压坯在液相烧结过程中铜流失的现象,保障了所制备的钼铜复合材料成分与设计成分的一致性,为高性能钼铜复合材料的低能耗生产提供了理论基础及技术原型,对拓展钼铜复合材料的应用范围及规模化应用具有积极意义。

1 实验材料与方法

钼铜复合粉末的制备参照文献[20],具体如下:将(NH4)6Mo7O24·4H2O和Cu(NO3)2·3H2O按照Mo∶Cu质量比75∶25的比例同时加入到100mL去离子水中,然后加入过量的氨水和一定量的聚乙二醇并搅拌,直到溶液无固体沉淀或絮状物残留。将上述溶液分别微波炉加热蒸干,直到溶液只有固体残留物,收集蒸干后的固体残留物,即为钼铜前驱体粉末。将前驱体粉末在箱式炉中焙烧,然后在700℃下氢气还原,得到钼铜复合粉末,最后将还原后的钼铜复合粉末压制成型,800~1200℃下烧结2h,得到Mo-25%Cu(质量分数,下同)复合材料。

采用Sirion 200 型场发射扫描电子显微镜及Quanta 200型环境扫描电子显微镜对各种粉末的微观形貌及复合材料的断口组织形貌进行观察,并利用配套的EDS能谱仪对样品进行成分分析;采用JEM-2100F型场发射透射电镜观察粉末的微观结构;依据阿基米德原理,采用DE-120M型高精度多功能电子比重计对钼铜复合材料的密度进行测量;生坯及复合材料尺寸的测量用游标卡尺及螺旋测微仪来完成;将钼铜复合材料进行适当的抛光处理后,于HVS-10型显微硬度计上测量其维氏硬度。压力为29.4N,保压10s,每个锭子测5个点,取平均值作为其维氏硬度值;采用Instron3369材料力学试验机对钼铜复合材料的的抗弯强度进行测量;将圆片状钼铜复合材料表面清洁抛光,然后对原片进行电导率测量,测量仪器为D60K型数字金属涡流电导率测量仪。将电导率仪校准后,把触头放在钼铜圆片复合材料的表面,分别对圆片两面进行测试,取平均值,即为复合材料的电导率;采用STA449C/3/MFC/G型同步热分析仪对钼铜复合材料(φ10mm×4mm)的热导率进行测量;烧结体铜含量的测量方法如下:(1)将烧结体表面渗铜部分用砂纸磨去,直到复合材料表面呈统一连续的金属光泽;(2)将复合材料切割成5mm×5mm×5mm的小方块,测得的总质量为mt;(3)将这些小方块放到过量的浓硝酸中溶解铜,获得钼骨架;(4)将钼骨架先后用蒸馏水及无水乙醇洗干净、干燥,测得钼骨架的质量为mMo;(5)用wCu=(mt-mMo)/mt×100%计算复合材料的实际铜含量。

2 结果与分析

2.1 成分

图1为不同烧结温度下钼铜复合材料的XRD谱图及实际铜含量。由图1(a)可以看出,在800~1200℃的烧结温度范围内,所得复合材料的物相均为钼和铜,并未观测到明显的氧化物衍射峰,这说明在烧结的过程中复合材料并未被氧化。钼铜两相的衍射峰强度是随烧结温度明显增大的,这是因为随着温度的升高,晶粒逐渐长大,从而引起衍射峰的增强。为了定量分析复合材料中的组分含量,测量并计算了不同烧结温度下所得钼铜复合材料的实际铜含量,如图1(b)所示。可以看出,800,900℃与1000℃下所得复合材料的实际铜含量分别为24.92%,25.01%,24.94%,均与实际铜含量相差无几,偏差都在误差范围内。这3个温度点的烧结都属于固相烧结,烧结过程中没有液相铜渗出到烧结体的表面,所以也就没有铜的损耗,而3个温度点复合材料实际铜含量与设计铜含量的偏差可能是在制备前驱体的过程中带来的。当烧结温度达到1100℃时,烧结过程进入液相烧结阶段,所以复合材料有了一定量的铜损耗,实际铜含量为24.81%。这一数值与设计含量偏差也不是很大,这是因为烧结温度仍然较低,虽然进入液相烧结阶段,但是铜的流动性还不是很好,不至于大量渗出到烧结体表面。由文献可知[20],此方法制备的钼铜复合粉末具有包覆不完全的“壳-核”结构。这种特殊的结构在一定程度上抑制了铜的渗出。随着烧结温度的继续升高(1200℃),复合材料的实际铜含量急剧下降到22.94%。这是因为部分粉末的包覆结构并不完整,随着温度的升高和液相铜流动性的改善,包覆结构已不能很好地抑制铜的渗出,从而使复合材料的实际铜含量大幅度降低。

图1 不同烧结温度下钼铜复合材料的XRD谱图(a)及实际铜含量(b)Fig.1 XRD patterns(a) and actual content of Cu(b) versus sintering temperatures

2.2 收缩率及致密度

图2为不同烧结温度下所得钼铜复合材料的收缩率曲线。可以看出,径向收缩率与轴向收缩率显示了相同的变化趋势。随着烧结温度的升高,粉末颗粒间逐渐增大的接触面演变为烧结颈,而烧结颈的继续增大会缩短粒子间距离,且粒子间的孔隙在这一过程中逐渐缩小甚至消失,从而导致烧结材料在各个方向收缩。

图2 不同烧结温度下钼铜复合材料的收缩率Fig.2 Shrinkage rate of Mo-Cu composites versussintering temperatures

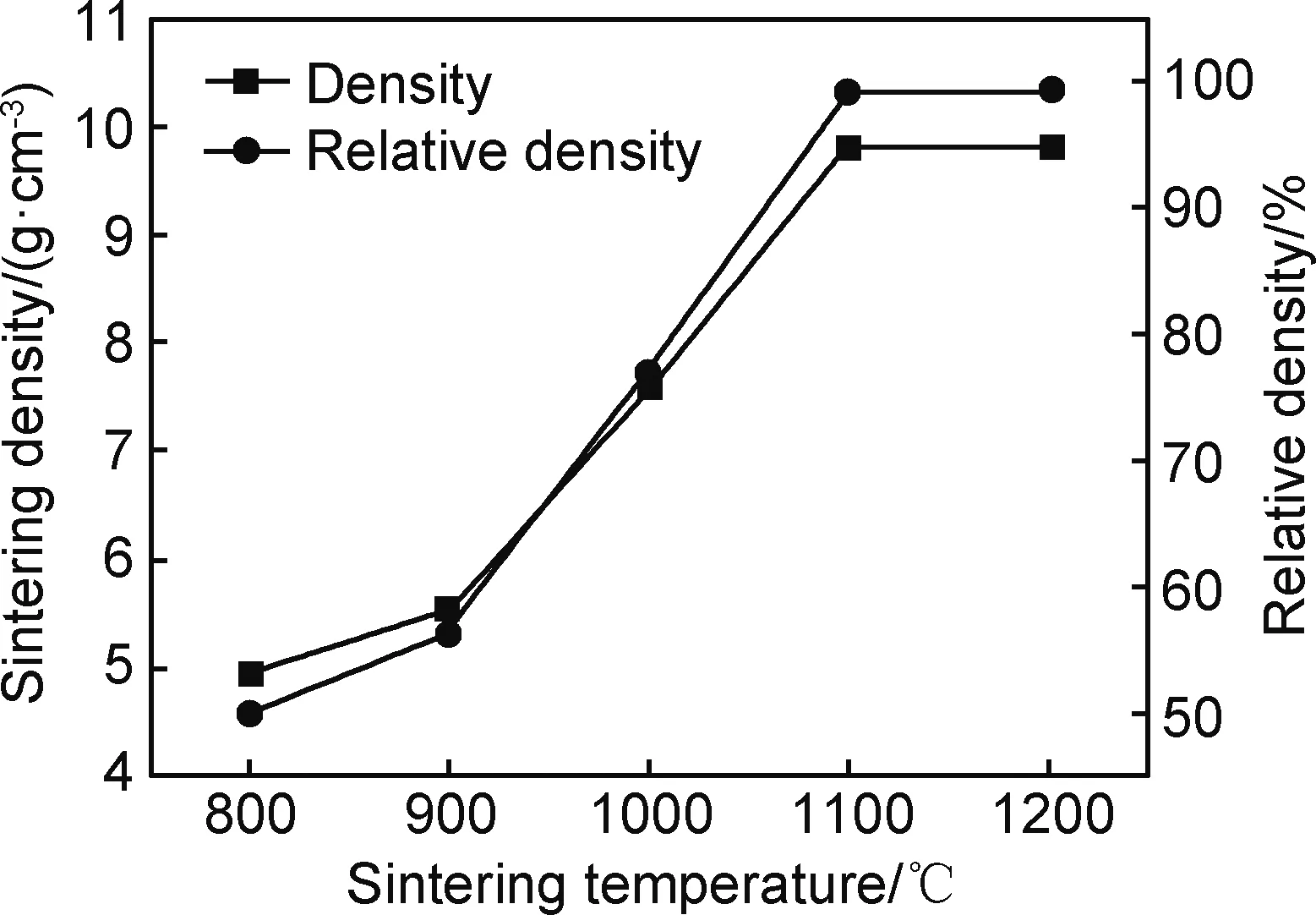

在烧结过程中,材料的致密化主要是通过复合材料的收缩来实现的,因此不同温度下的钼铜复合材料密度曲线及相对密度曲线显示了与铜收缩率相同的变化趋势,如图3所示。当烧结温度较低的时候(800~900℃),复合材料的密度较低,随温度升高的幅度较小。进入液相烧结之后,钼铜复合材料的密度迅速增加,在1100℃时密度及相对密度分别达到9.79g/cm3,99.21%。在这之后,烧结温度的继续增加仍会引起烧结密度的升高,但是趋势放缓,在1200℃时密度及相对密度分别达到9.81g/cm3,99.4%。

图3 不同烧结温度下钼铜复合材料的密度及相对密度Fig.3 Density and relative density of Mo-Cu compositesversus sintering temperatures

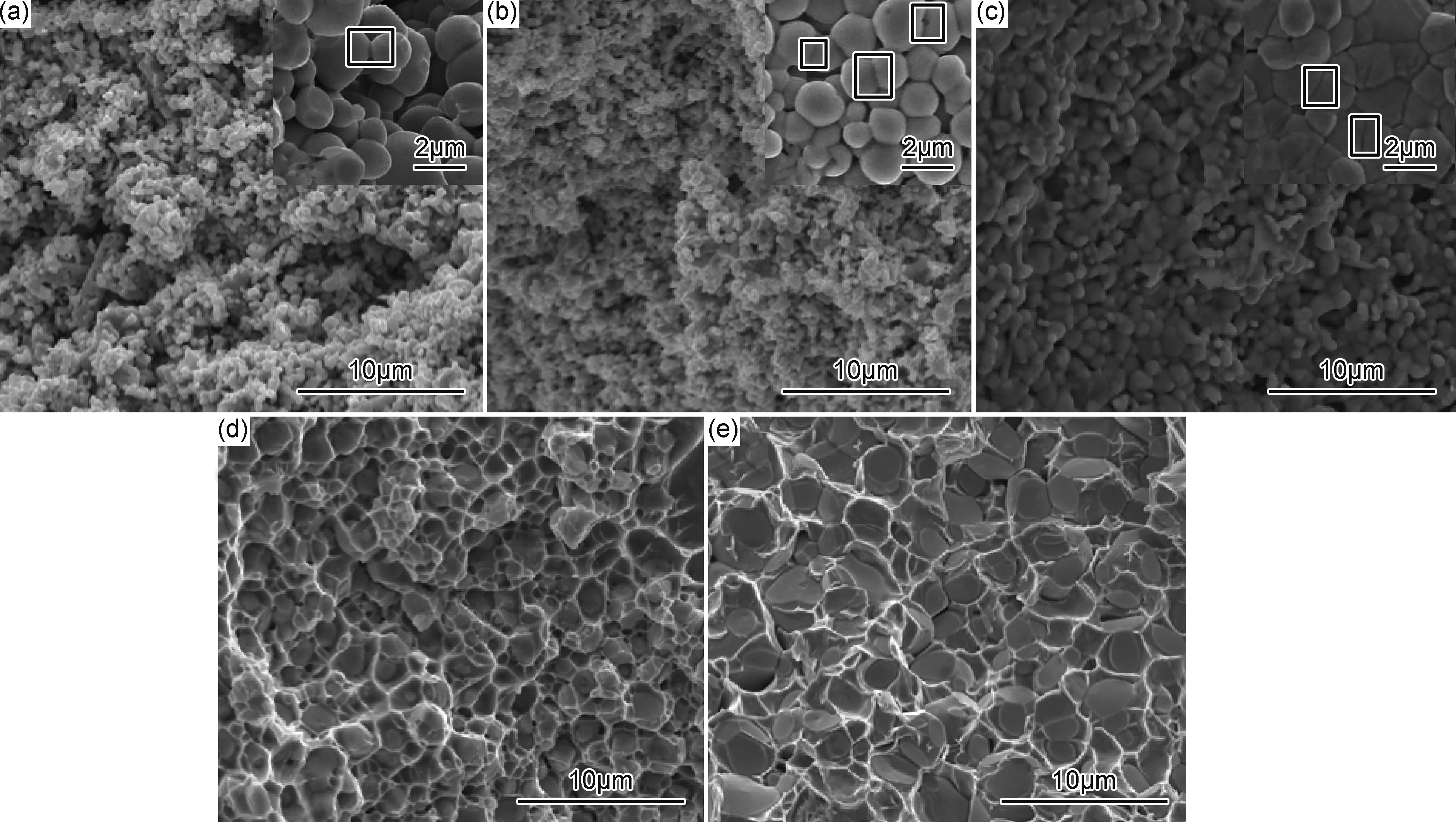

由图1(b)可知,各烧结温度下所得钼铜复合材料的实际铜含量与设计铜含量有偏差,因此图3所示的相对密度并不能准确地反映复合材料的实际相对密度。根据图1(b)所示的实际铜含量,计算出各温度下复合材料的实际理论密度依次为9.874,9.873,9.874,9.875,9.901g/cm3,然后据此对复合材料的相对密度进行修正计算,如表1所示。可以看出,虽然1200℃下烧结所得钼铜复合材料的密度较1100℃时高,但是经过修正之后,其相对密度反而低于1100℃的,这可能是由于1200℃的复合材料液相铜渗出过多,在复合材料内部留下一些空洞,从而导致相对密度稍微下降。

2.3 显微组织结构

表1 不同烧结温度下钼铜复合材料的修正相对密度Table 1 Corrected relative density of Mo-Cu composites versus sintering temperatures

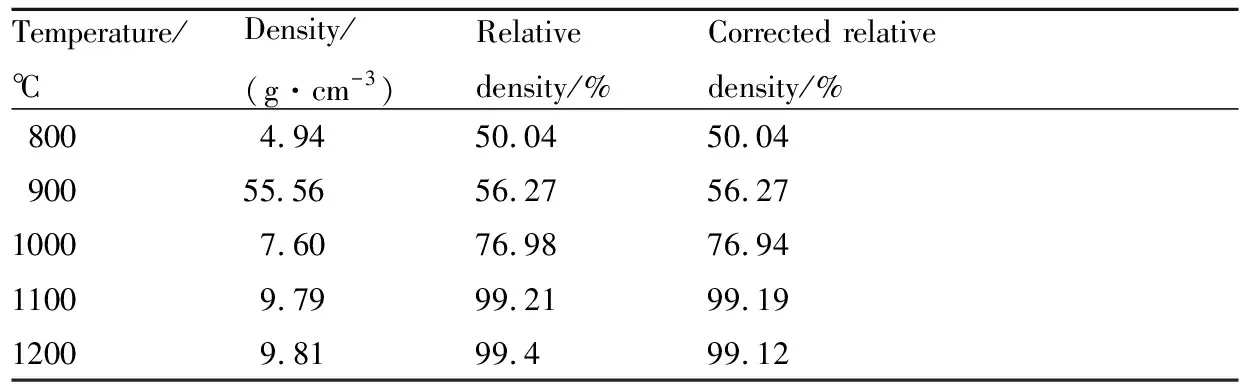

图4为不同烧结温度下所得复合材料断口的SEM照片。从图4(a)可以看出,800℃烧结的钼铜材料断面无明显的烧结痕迹,颗粒细小,断面上不均匀地分布着很多大小不一的孔洞。当烧结温度升高到900℃后,断面组织变得相对致密,但仍有大量的孔洞存在。经过1000℃烧结后,因烧结颈及颗粒尺寸的增大(见图4(c)内嵌图),复合材料中的孔洞大幅度减少。在这一过程中,复合材料的急剧收缩会使材料的密度及相对密度大幅度升高(见图2,3)。随着温度的继续升高(1100℃),进入液相烧结阶段,Mo粉末颗粒继续长大,而Cu在此温度下转化为液相,在Mo颗粒界面间及一些孔隙中流动,逐渐将Mo颗粒包围并形成连续的Cu网络,这是钼铜复合材料的理想结构,对材料整体性能尤其是电导性及热导性的提升有非常积极的作用。然而,过高的烧结温度(1200℃),一方面会引起烧结体中Mo颗粒异常长大,对材料的力学性能(如硬度、强度等)有不利影响;另一方面,过高的烧结温度会引起铜相的流失,从而使材料中出现Mo-Mo颗粒间的烧结,这虽然在一定程度上能够提升材料的力学性能,但是也极大地降低了材料的电性能及热性能。

图4 不同烧结温度下钼铜复合材料断口的组织形貌 (a)800℃;(b)900℃;(c)1000℃;(d)1100℃;(e)1200℃Fig.4 Fracture morphologies of Mo-Cu composites at different sintering temperatures(a)800℃;(b)900℃;(c)1000℃;(d)1100℃;(e)1200℃

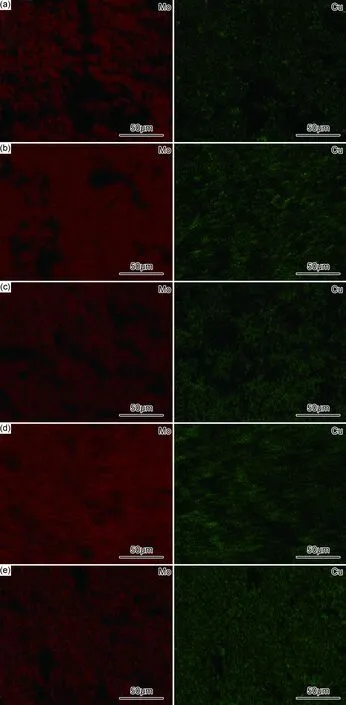

为了更直观地观察烧结过程中两相的流动及扩散情况,对不同温度下所得钼铜复合材料断面进行元素分布面扫描,结果如图5所示。可以看出,在较低温度(800~900℃)下获得的钼铜复合材料存在较为严重的成分偏析,钼铜两相的分布极不均匀;而随着烧结温度的升高,复合材料在各种物质迁移机制(表面扩散、晶格扩散、晶界扩散及黏性流动等)的作用下,钼铜两相的分布变得逐渐均匀。由图5(d)可以看出,1100℃所得复合材料的Mo,Cu元素分布较为均匀,没有明显的成分偏析,这与图4的研究结果是一致的。但是当烧结温度升高到1200℃后,元素分布面扫图上又出现了较为明显的黑色区域,这可能是由于液相铜渗出到复合材料表面,从而在复合材料内部留下微空洞造成的。

2.4 力学性能

图5 不同烧结温度下钼铜复合材料EDS元素分布面扫描(a)800℃;(b)900℃;(c)1000℃;(d)1100℃;(e)1200℃Fig.5 EDS element area-scanning of Mo-Cu composites at different sintering temperatures(a)800℃;(b)900℃;(c)1000℃;(d)1100℃;(e)1200℃

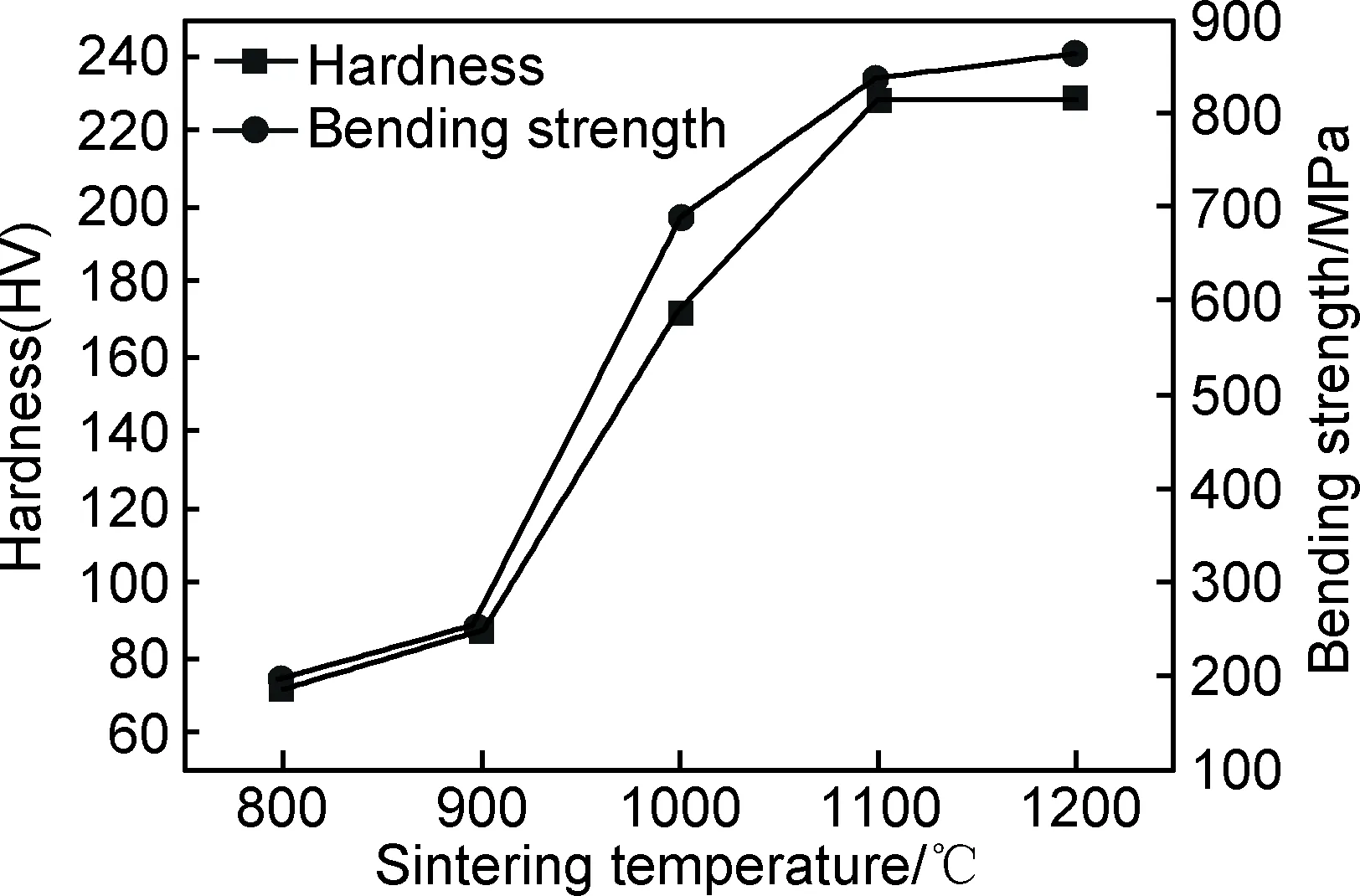

为了研究烧结温度对钼铜复合材料力学性能的影响,测量了不同温度下所得复合材料的维氏硬度及抗弯强度,如图6所示。可以看出,钼铜复合材料的硬度和抗弯强度均随着烧结温度的升高而增加。特别值得注意的是,1200℃复合材料的硬度较1100℃有小幅度下降,由图1可知,在1200℃下烧结的钼铜材料实际钼含量比设计含量大幅度增加,即使不考虑烧结体致密度的变化,硬度在理论上也应该增加(因为Mo的硬度大于Cu的硬度)。这可能是因为在1200℃下所得的复合材料颗粒粗大,晶粒异常长大,部分晶粒在高温下发生了再结晶,晶粒内部的位错密度明显降低,从而引起复合材料硬度的下降。同时,液相铜的流失使复合材料内部出现了Mo-Mo颗粒间的烧结,且铜的流失从整体上并未完全破坏铜的网状结构,所以1200℃复合材料的抗弯强度较1100℃时有所升高。1100℃与1200℃下所得钼铜复合材料的硬度及抗弯强度分别为229.1HV,837.76MPa及228.9HV,866.30MPa。

图6 不同烧结温度下钼铜复合材料的硬度与抗弯强度Fig.6 Hardness and bending strength of Mo-Cu compositesversus sintering temperatures

2.5 电性能与热性能

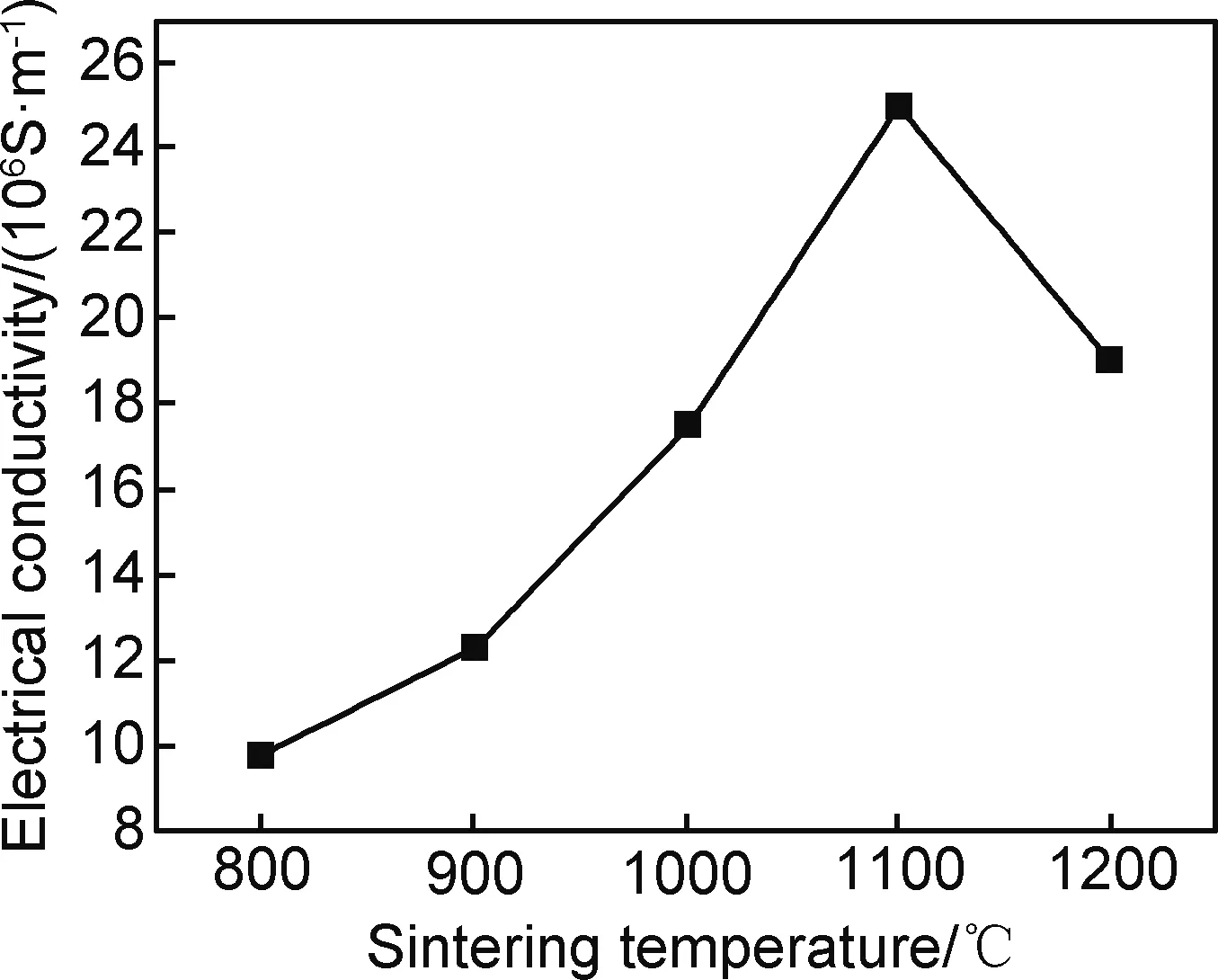

图7为烧结温度对钼铜复合材料电导率的影响。可以看出,800~1000℃烧结的钼铜复合材料电导率较低,这是因为此时的钼铜复合材料致密度较低,含有大量孔隙,且固相烧结所得钼铜复合材料在两相的均匀分布上有很大的局限性,这些都不利于电流在材料中的传导。1100℃下烧结的钼铜复合材料致密度较高,孔隙率大幅度降低,且此时的钼铜材料经过液相烧结后具有较为理想的铜网状结构,因而具有较高的电导率,为24.97×106S·m-1。烧结温度的继续升高造成复合材料晶粒的异常长大,这会明显减少晶界数量,所以材料整体的晶界电阻降低,从而材料的导电性升高。然而,这并不能抵消铜大量流失所引起的电导率下降,因此1200℃下烧结的钼铜材料电导率急剧下降。

图7 不同烧结温度下钼铜复合材料的电导率Fig.7 Electrical conductivity of Mo-Cu compositesversus sintering temperatures

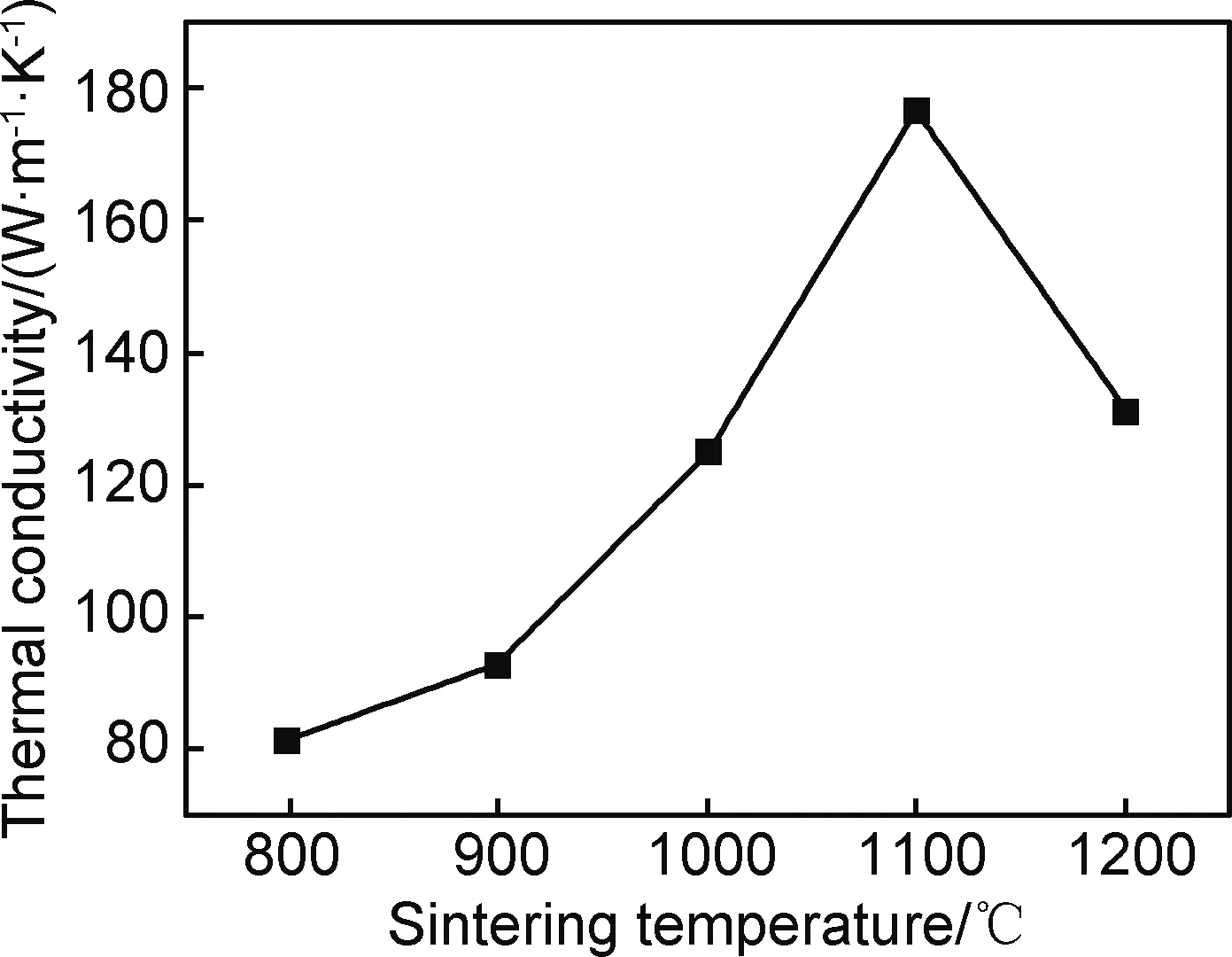

图8为复合材料热导率随烧结温度的变化曲线。在钼铜复合材料中,影响电传导及热传导的因素非常类似,因此曲线显示了与图7中曲线非常相似的变化趋势。复合材料的热导率在1100℃时达到最大值,为176.57W·m-1·K-1。

图8 不同烧结温度下钼铜复合材料的热导率Fig.8 Thermal conductivity of Mo-Cu compositesversus sintering temperatures

3 结论

(1)利用微波辅助法制备的钼铜复合粉末具有较高的烧结活性,在较低烧结温度下即可获得综合性能优异的钼铜复合材料。

(2)过高的烧结温度(1200℃)会使铜从复合材料渗出,从而导致复合材料成分与设计成分偏差较大。在较低的烧结温度下(≤1100℃),复合材料的力学性能和物理性能随温度的升高而升高,但是过高的烧结温度(1200℃)会导致复合材料密度、硬度、电导率及热导率的降低。

(3)1100℃下的复合材料具有理想的微观结构,钼铜两相分散较为均匀,力学性能及物理性能优异。此时复合材料的密度、硬度、抗弯强度、电导率及热导率分别为9.79g/cm3,229.1HV,837.76MPa,24.97×106S·m-1和176.57W·m-1·K-1。