Al0.1CoCrFeNi高熵合金的力学性能和变形机理

陈 刚,王 璐,杨 静,李 强,吕 品,马胜国,,3

(1太原理工大学 应用力学与生物医学工程研究所,太原030024;2太原理工大学 材料强度与结构冲击山西省重点实验室,太原030024;3太原理工大学 力学国家级实验教学示范中心,太原030024)

探索新材料是人类永恒的目标之一。传统的探索新材料的主要方法是通过改变和调制化学成分,调制结构、物相和改变结构缺陷来获取新材料。近十几年来,人们发现通过调制材料的“序”或者“熵”,也能获得新材料。2004年,中国学者叶均蔚教授[1]和英国学者Cantor教授[2]先后提出“高熵合金”这一崭新的合金发展理念,即不再以一种或两种元素为主要组元,而是由5到13种合金元素组成,通常设计为等摩尔比,每种组元占有同等地位,各原子分数不超过35%,故高熵合金又被称为多主元合金。目前,大量的研究结果已经表明高熵合金具有许多优异的综合性能,如高强度、大塑性、良好的耐摩擦性、耐腐蚀性和抗氧化性,超高的断裂韧性,潜在的高低温力学性能等[3-9]。

高熵合金,基于其独特的高混合熵效应,往往形成简单的面心立方(FCC)或体心立方(BCC)固溶体结构。由于FCC结构的高熵合金具有可观的拉伸塑性和多重的强化机理,正逐渐成为当前高熵合金领域的研究热点。高熵合金的变形机理与传统的金属合金很相似,取决于位错和其他变形模式的相互作用,这可以有效地解释合金的塑性变形、加工硬化、强塑积和抗蠕变行为等[10]。在一些低层错能的合金中,如孪晶诱导塑性(TWIP)钢[11-13],高密度位错和变形孪晶被看作是合金主要的强化因子。而对于低层错能的高熵合金,其在准静态拉伸载荷下的硬化行为、变形模式和强化机理,目前还缺乏系统的研究分析。因此,本工作选取典型的Al0.1CoCrFeNi高熵合金,比较系统地研究了该合金在准静态拉伸破坏后的力学性能和变形机理,在此基础上试图揭示其在塑性流变过程中的强韧化机制。

1 实验材料与方法

1.1 试样制备

合金采用高纯度(>99.95%)的Al,Co,Cr,Fe,Ni作为原材料,在高纯度Ar气作为保护气体下,利用电磁感应真空磁悬浮熔炼炉制备了2kg的Al0.1CoCrFeNi合金铸锭,并将其重复熔炼4次以此确保元素的均匀分布。合金锭的实际化学组成通过能谱分析确定为2.4Al-22.5Co-22.9Cr-24.3Fe-27.9Ni (原子分数/%)。原始铸锭尺寸约为8cm×8cm×5cm,将铸锭沿着高度方向锻造了40%,在950℃下退火处理1.5h,并水淬处理。利用线切割将样品切割成标准狗骨形圆柱试样。

1.2 实验方法

利用Instron 5969型力学试验机进行室温准静态单轴拉伸试验,应变速率为1×10-3s-1;利用X射线衍射仪(Ultima IV XRD)、光学显微镜(LEICAC TR6000)和透射电子显微镜(JEM-2100 TEM)对实验样品进行相分析、金相组织和微观变形机理的表征;采用扫描电子显微镜(JSM-7100F SEM)观察合金的断口形貌;采用纳米压痕(Agilent G200)技术测试了样品的硬度和蠕变行为。在用光学显微镜观察组织形貌时,试样表面首先采用600,800,1000,1200,1600号SiC砂纸进行粗抛,再用水抛直至样品表面没有划痕。采用HCl和FeCl3的混合溶液对抛光后的试样进行腐蚀,直到在低倍显微镜下能观察到组织形貌。对于TEM观察,试样首先被磨到30μm左右,然后采用离子剪薄技术对样品进行减薄至TEM可以观察的薄区,在此基础上通过TEM技术获取明场、暗场图像和选区电子衍射花样。

2 结果与分析

2.1 相结构和微观组织

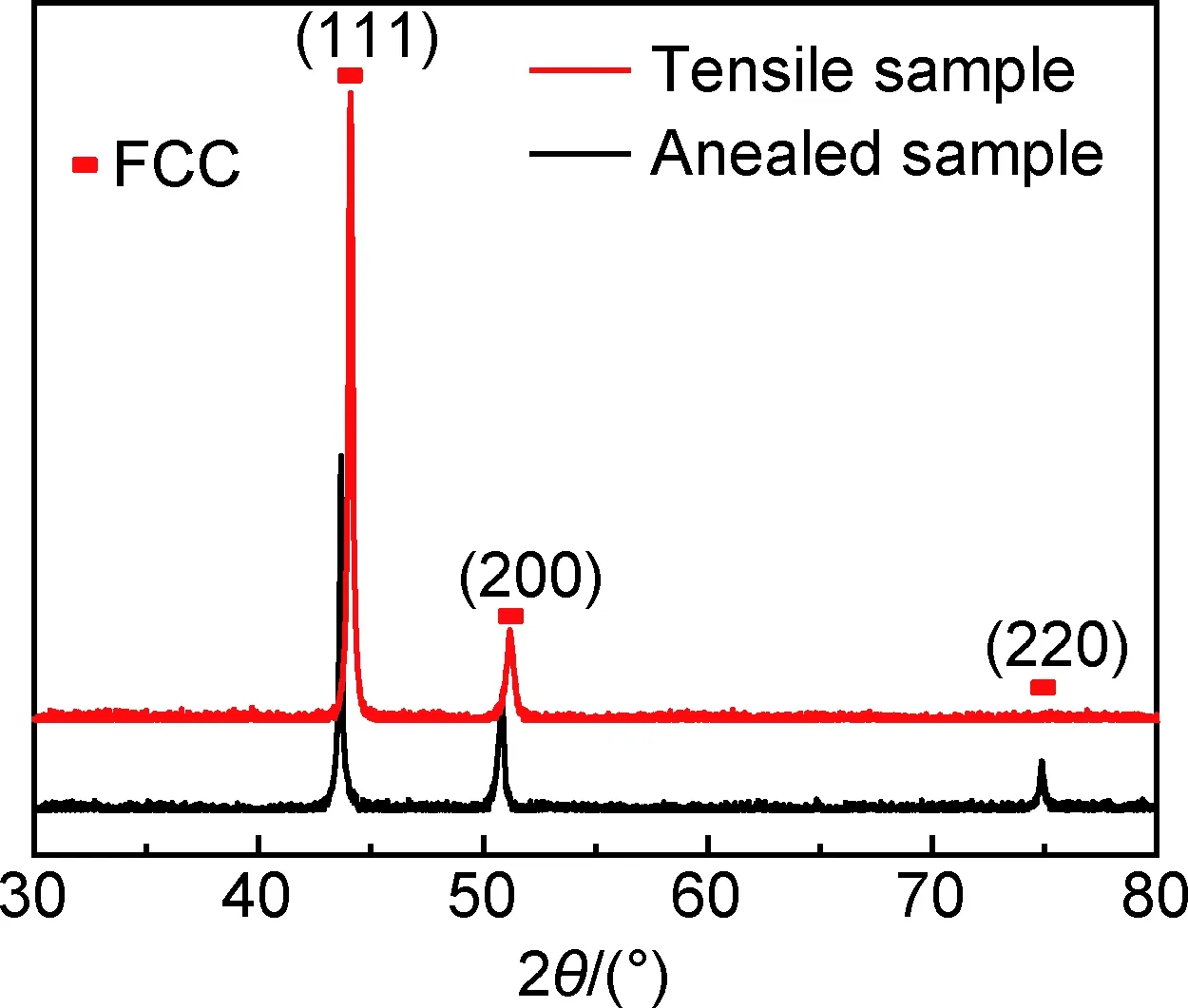

图1为Al0.1CoCrFeNi高熵合金的退火态和拉伸破坏后的X射线衍射图谱。可以看出,合金变形前后没有发生明显的相转变,均为单一的FCC固溶体结构。然而,相比于退火态,变形试样的三个强峰还是发生了一定程度的变化,主要包括衍射峰的右移、宽化和部分衍射峰强度的改变。此外,通过对比PDF标准卡片,可以估算出退火样品的晶格常数为0.35857nm,变形合金的晶格常数为0.35855nm。这表明试样在拉伸变形后,材料发生了明显的塑性变形,并伴随一定程度的晶格畸变和择优取向的产生。进一步,通过对比(111)峰和(200)峰的峰值强度比即I111/I200,发现退火态的I111/I200为3.34,而拉伸后的I111/I200为7.10,这表明合金经拉伸变形后可能会伴有{111}型织构的产生[14]。

图1 Al0.1CoCrFeNi高熵合金的XRD图谱Fig.1 XRD patterns of Al0.1CoCrFeNi high-entropy alloys

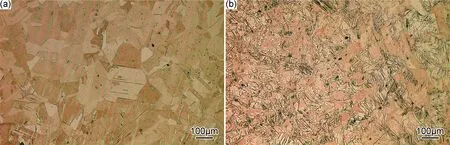

图2(a) 为Al0.1CoCrFeNi高熵合金拉伸前的金相组织照片。从图中可以看出,经冷锻40%+950℃下退火处理1.5h后,冷变形合金实现了完全再结晶,进一步利用截线法估算出等轴晶的晶粒尺寸约为104μm。同时在部分晶粒内部可以看到明显的退火孪晶形态,这种现象与该合金具有较低的堆积层错能(约为20~30mJ/m2 [15])是相吻合的。图2(b)为拉伸后合金的微观组织形貌,从中可以看出,经大塑性变形后,晶粒尺寸有了一定程度的细化,部分晶粒被拉长,产生了择优取向,这与XRD分析的结果是一致的。此外,在许多晶粒内部还发现有大量细小的黑色条带,其尺度在亚微米级。类似的现象在一些TWIP[11-13]钢中发现过,一般认为这是形变孪晶的结果。然而,通过后续的TEM分析发现,这些条带并不属于形变孪晶,而是大塑性变形诱导产生的变形微带。

图2 Al0.1CoCrFeNi高熵合金的金相组织图 (a)拉伸前;(b)拉伸后Fig.2 Optical microscope images for Al0.1CoCrFeNi high-entropy alloys(a)before tensile;(b)after tensile

2.2 断口形貌

图3为Al0.1CoCrFeNi高熵合金在应变率为1×10-3s-1下的室温准静态拉伸断口形貌。图3(a)为典型的韧性断裂组织图,可以看到,断面上分布有大量的韧窝状花样,其韧窝的平均尺寸约为30μm,属于典型的微孔聚集型断裂。此外,韧窝与韧窝之间还分布有大量细小的微孔,并伴随有明显的撕裂棱。图3(b)为拉伸试样的侧面断口图,从图中可以看出,在断口附近发生了明显的颈缩现象,这些特征表明该合金具有优异的室温塑性。

图3 Al0.1CoCrFeNi高熵合金的断口形貌 (a)断口面;(b)断口侧面Fig.3 Fracture morphologies of Al0.1CoCrFeNi high-entropy alloys (a)fracture surface;(b)fracture side

2.3 TEM分析

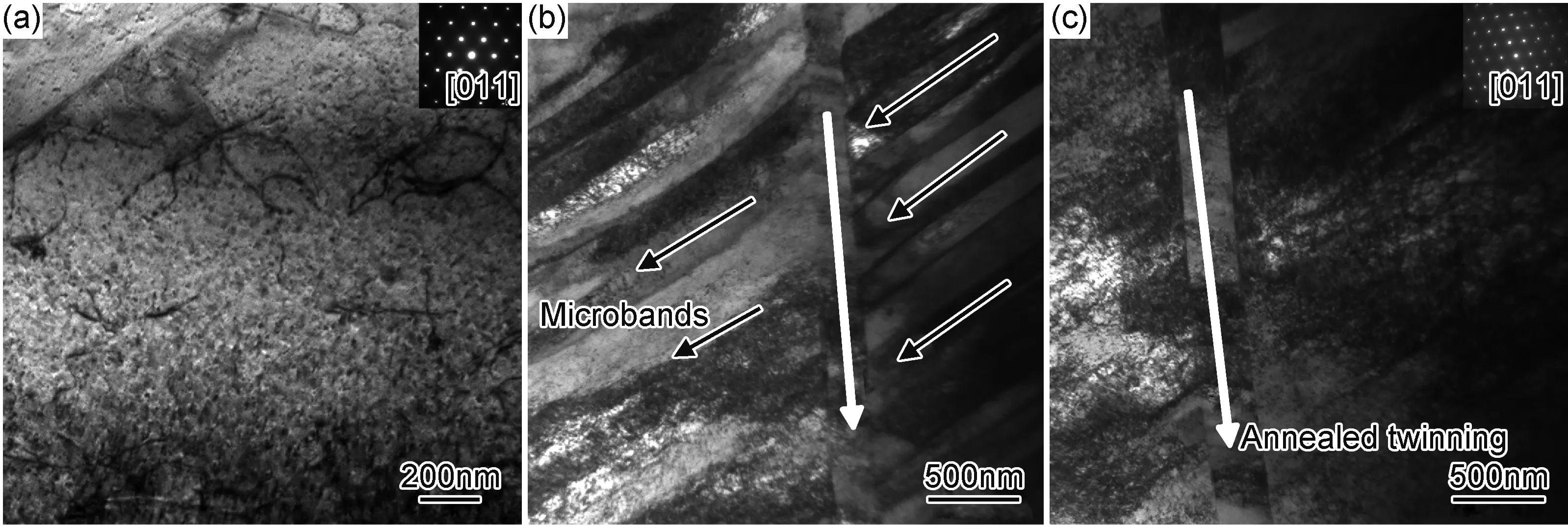

正如图2(b)中所示,在变形组织中发现许多晶粒分布有大量亚微米级的黑色条带,这些条带的产生显然是合金大塑性变形的结果。图4(a)为Al0.1CoCrFeNi高熵合金退火样品的TEM分析图,可以看出,图中分布有少量弯曲的位错线和一些位错露头,这符合退火态组织的形貌特征;插图为[011]衍射方向的选区电子衍射,表明该合金具备单一的FCC晶体结构。图4(b)为拉伸试样的TEM明场像,图中白色箭头显示的是退火孪晶,黑色箭头为微带组织,对应的是图2(b)中的变形条带,其带宽约为200~300nm,并且图中右侧条带的数目要明显多于左侧,这说明退火孪晶对条带的扩展起到了一定的阻碍作用,而退火孪晶基本没有发生变形,仍然保持着直线型。图4(c)为对应的TEM暗场像,其中的插图为变形条带在[011]衍射方向上的选区电子衍射花样。显然,这些条带尽管在形态上和形变孪晶很相似,但是并没有出现如形变孪晶所示的两套对称衍射斑点,而应该属于塑性变形诱导产生的变形微带[16-18]。此外,从图4(c)中还可以看出,变形合金内部分布有大量的高密度位错,这表明合金在拉伸载荷下发生了显著的位错强化。Gutierrez-Urrutia等[16]认为变形微带正是在高密度位错墙处形核长大,进而通过引入微带诱导塑性效应[19-20]来提高材料的应变硬化,以此来强化合金。一般认为,微带诱导塑性效应和孪晶诱导塑性效应对材料的作用相似,都是材料的增强机制[20]。

图4 Al0.1CoCrFeNi高熵合金拉伸变形前后的TEM分析图 (a)退火态试样;(b)拉伸试样的明场像;(c)拉伸试样的暗场像Fig.4 TEM images of Al0.1CoCrFeNi high-entropy alloys for both before and after tensile tests (a)annealed sample;(b)bright field image of tensile sample;(c)dark field image of tensile sample

2.4 力学性能

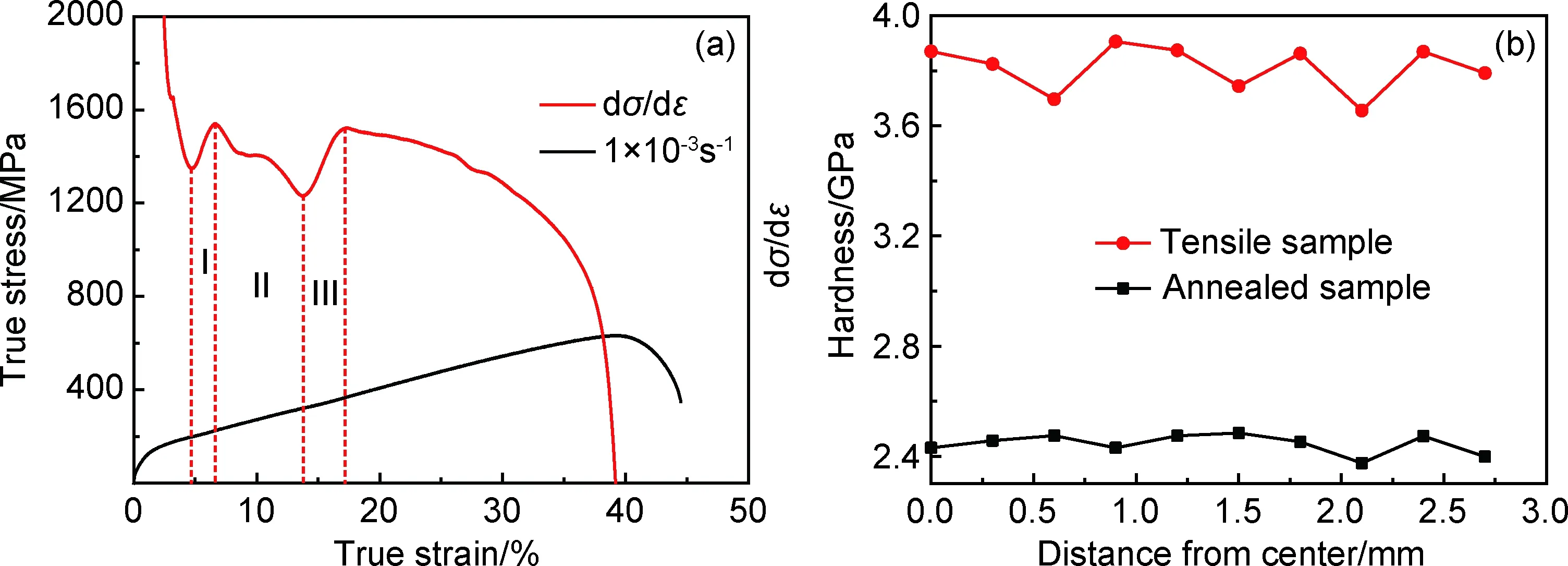

图5(a)是Al0.1CoCrFeNi高熵合金在准静态拉伸载荷下的真应力-应变曲线和对应的加工硬化速率曲线。从图中可以看出,该合金具有较高的抗拉强度(约为600MPa)和优异的拉伸塑性(约为40%),其强塑积为24GPa·%,达到了传统高强高塑钢的水平[21]。通过引入dσ/dε即对应力和应变进行求导,进一步获得了对应的加工硬化速率曲线,如图中的红色曲线部分。分析认为,该合金的加工硬化行为大致呈现3个阶段。首先在Ⅰ阶段之前,加工硬化率呈直线式下降至1400MPa,这主要是由于合金从弹性阶段转变到弹塑性阶段的结果。当应变量约为5%时,曲线开始进入Ⅰ阶段,这时候加工硬化速率突然上升,这可能是因为塑性变形诱导产生的变形微带,对材料起到了一定的强化作用。随着变形的继续进行,在Ⅱ阶段,加工硬化速率呈现波浪式发展和短暂的平台区,这主要是因为硬化(位错塞积)和软化(位错湮灭)之间的相互竞争和相互平衡。当应变量约为14%时,曲线进入Ⅲ阶段,这时候加工硬化速率再一次有了明显的提升,这很可能是由于大量变形微带亚结构的产生,起到了一定的动态霍尔-佩奇(Hall-Petch)效应,并最终诱发产生显著的微带诱导塑性硬化效应。随着应变的继续增加,dσ/dε值呈现缓慢的降低,直到材料发生拉伸颈缩和断裂破坏之后,以断崖式急剧下降。图5(b)为退火样品和拉伸试样的纳米压痕硬度分布图。可以看到,原始退火组织的平均硬度值为2.4GPa,而拉伸变形试样的平均硬度值为3.8GPa。相比前者,后者硬度值提高了60%,合金表现出了优异的应变硬化能力,正如图5(a)所示。

图5 Al0.1CoCrFeNi高熵合金的拉伸应力-应变曲线和加工硬化速率曲线(a)及退火样品和拉伸试样的硬度分布(b)Fig.5 Tensile stress-strain curves and its evolved work-hardening rate curves (a) of Al0.1CoCrFeNi high-entropy alloys and the hardness distributions of annealed sample and tensile sample(b)

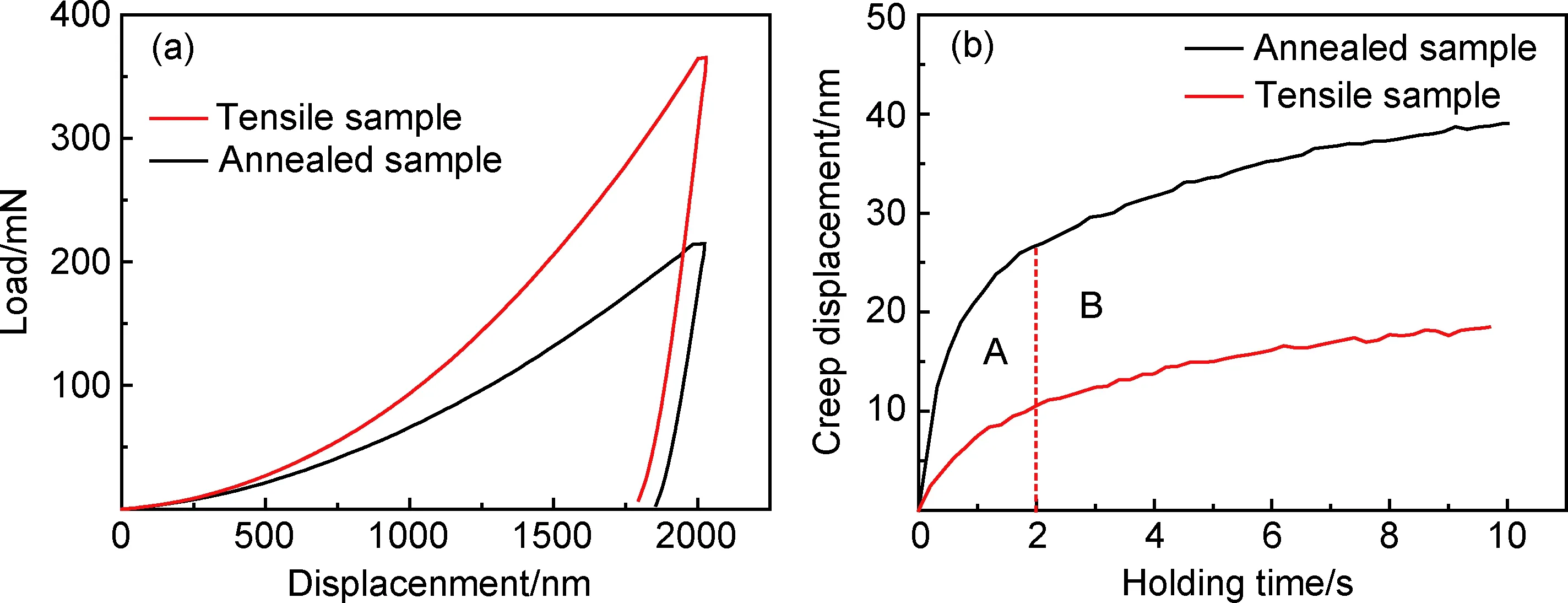

图6为纳米压痕法获得的拉伸前后试样的载荷-位移曲线和蠕变位移-时间曲线,其中加载应变率为0.05s-1,热漂移率为0.05nm/s,最大压入深度为2000nm。如图6(a)所示,拉伸试样的最大压入载荷要明显高于退火样品,而其残余压入深度要小于后者,这说明相比退火组织,变形合金具有更好的弹性恢复和抗载能力。由图6(b)可以看出,合金在变形前后均呈现出典型的两阶段蠕变行为[22],并将其分为瞬态蠕变阶段(A)和稳态蠕变阶段(B)。在A阶段,蠕变位移迅速增加,蠕变速率逐渐减小;在B阶段,蠕变位移趋于稳态增长,蠕变速率近似保持不变。进一步对比发现,退火样品的蠕变位移和蠕变速率都要明显大于拉伸试样。显然,经大塑性变形后,高密度位错和大量变形微带的形成使得合金具有更好的抵抗外界蠕变的能力。

图6 Al0.1CoCrFeNi高熵合金的纳米压痕实验 (a)拉伸前后样品的载荷-位移曲线;(b)最大压入深度为2000nm时的蠕变位移-时间曲线Fig.6 Nanoindentation experiment of Al0.1CoCrFeNi high-entropy alloys (a)load-displacement curves of the samples for both before and after tensile tests;(b)creep displacement-holding time curves with a depth limit of 2000nm

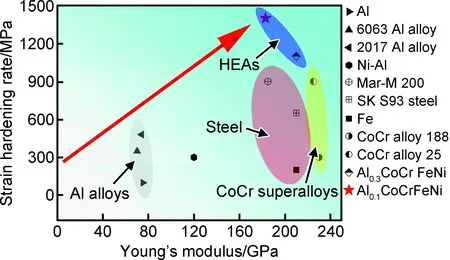

图7统计了几种常见金属材料的应变硬化速率和杨氏模量。由图中可以看出,相比于传统的铝合金、钢铁和高温合金,Al0.1CoCrFeNi高熵合金表现出了比传统材料更为优异的综合性能。在保证较大的杨氏模量的情况,该合金仍表现出优异的加工硬化能力,如图中红色五角星所示。

图7 Al0.1CoCrFeNi高熵合金的应变硬化速率和杨氏模量与其他金属材料的对比[23]Fig.7 Comparison of strain-hardening rate and Young’s modulus of Al0.1CoCrFeNi high-entropy alloys with other metallic materials[23]

3 结论

(1)Al0.1CoCrFeNi高熵合金在拉伸变形前后均为单一的FCC固溶体结构;相比退火组织,变形晶粒有了一定的细化并产生了择优取向。

(2)Al0.1CoCrFeNi高熵合金的拉伸断面上分布有大量的韧窝状花样,为典型的微孔聚集型断裂;其室温强塑积为24GPa%,达到了高强高塑钢的水平。

(3)拉伸变形后,高密度位错和大量变形微带的产生,使得Al0.1CoCrFeNi高熵合金具有优异的应变硬化能力和更好的抗蠕变行为。