1 200 t加肋矩形渡槽槽身整体预制综合技术

王光辉

(中国葛洲坝集团第一工程有限公司,湖北 宜昌 443002)

鄂北地区水资源配置工程(简称鄂北调水)是国务院重点推进、优先实施的172项全局性、战略性节水供水重大水利工程之一,线路起点在丹江口水库清泉沟隧洞进口闸,自西北向东南方向延伸,末端在大悟县王家冲水库,全长269.34 km。主要建筑物有明渠23.93 km、暗涵30.53 km、隧洞119.77 km、倒虹吸75.85 km、渡槽19.1 km,各类闸阀75座,扩建水库1座。

孟楼渡槽是本工程中最长的渡槽,设计流量38 m3/s,全长4 990 m,其中槽身段长4 920 m,164跨,每跨长30 m。单槽断面尺寸:内轮廓6.5 m×5.0 m(净宽×净高),外轮廓 8.7 m×(7.1~6.6) m,底板厚 0.4 m,边墙厚度为 0.5 m,边墙顶设宽1.7 m的人行道板;槽身外部设侧肋及底肋,横向墙顶设拉杆,外肋间距1.92 m、宽0.4 m、高0.6 m;底肋宽0.4(0.6) m、高0.8(1.5) m。槽顶拉杆宽0.3 m、高0.4 m,空槽重1 200 t。

自重达1 200 t的加肋简支矩形渡槽采用整体预制、吊装工艺施工,在中国水利工程中的应用并不常见[12],目前渡槽预制、安装作业已全部完成,施工过程安全、快速。为此,现仅就本结构渡槽的现场预制综合技术,主要包括制槽厂总体布置设计、渡槽预制、安装技术设计及安全管理4个方面内容作一简单阐述,供同行参考。

1 预制渡槽厂设计

1.1 场地布置

当前中国预制渡槽架设一般采用轮胎式汽车吊机、龙门吊(门式起重机)和架槽机等方式。其中,轮胎式汽车吊机架槽一般适用于槽片数量少、槽体重量轻、施工场地平坦开阔的工程;龙门吊架槽一般适用于施工场地起伏不大、平坦开阔、线路不长的工程;架槽机架槽适用范围比前两者广。

在中国采用架槽机进行渡槽架设的工程往往槽体外形尺寸、重量及规模都比较大,其槽体在场地集中预制,提槽机、运槽车与其配套联合运行。提槽机布置在场区内。因此,在进行场地布置时要考虑提槽机的运行方式和运行轨迹。场地布置包括钢筋及预应力钢筋安装台座布置、提槽机轨道布置、模板安装和拆除及钢筋安装用龙门吊轨道布置、制槽台座区布置、存槽台座区布置、钢筋加工区及堆放场布置、混凝土生产系统场地布置以及槽体养护系统布置等(见图1)。

图1 制槽场总体平面布置图 单位:m

1.2 附属工程设计

附属工程主要包括进场道路、施工供水供电、设备轨道、钢筋安装台座、制槽台座、存槽台座、排水系统、拌和系统以及生产生活、办公用房等。道路设计要满足通行能力、方便、经济的原则;水电供给以满足施工需要为原则;钢筋安装台座、渡槽制作台座、存槽台座,需要满足钢筋施工、模板施工以及预应力施工、提槽机作业要求;拌和系统设计要考虑粉料及地材供货能力、混凝土拌制质量及生产强度、满足混凝土出机口温渡要求所需设置的制冷系统等[1]。

1.3 制槽厂生产能力设计

生产能力设计是制槽厂设计的重要内容,关系到整个工程项目的顺利实施。制槽场设计时,应根据项目总工期、渡槽结构特点、整个施工过程各工序、各环节情况、施工环境以及员工技术水平等因素,先测算制槽过程各工序时间,根据测算结果,计算钢筋安装占用钢筋台座时间、模板及槽片占用渡槽制作台座时间、预应力及拉杆梁施工和混凝土龄期要求占用存槽台座时间,根据各环节占用台座的时间,得出台座与模板的配套系数(单套模板能满足几个台座的施工)、单个台座的使用频次和月生产能力。

根据场地布置的台座总数可计算出制槽厂的生产能力。通过生产能力情况,再结合总的施工计划安排,测算工期,然后对台座总数进行调整,以满足业主工期的要求。

通过现场生产实践,设计布置的6个制槽台座(配6套底模、4套侧模)、18个存槽台座、2个钢筋台座,月生产能力平均能完成8榀渡槽的制造,满足总进度计划要求,表明设计布置数量是合理的。

2 渡槽预制技术

2.1 模板设计

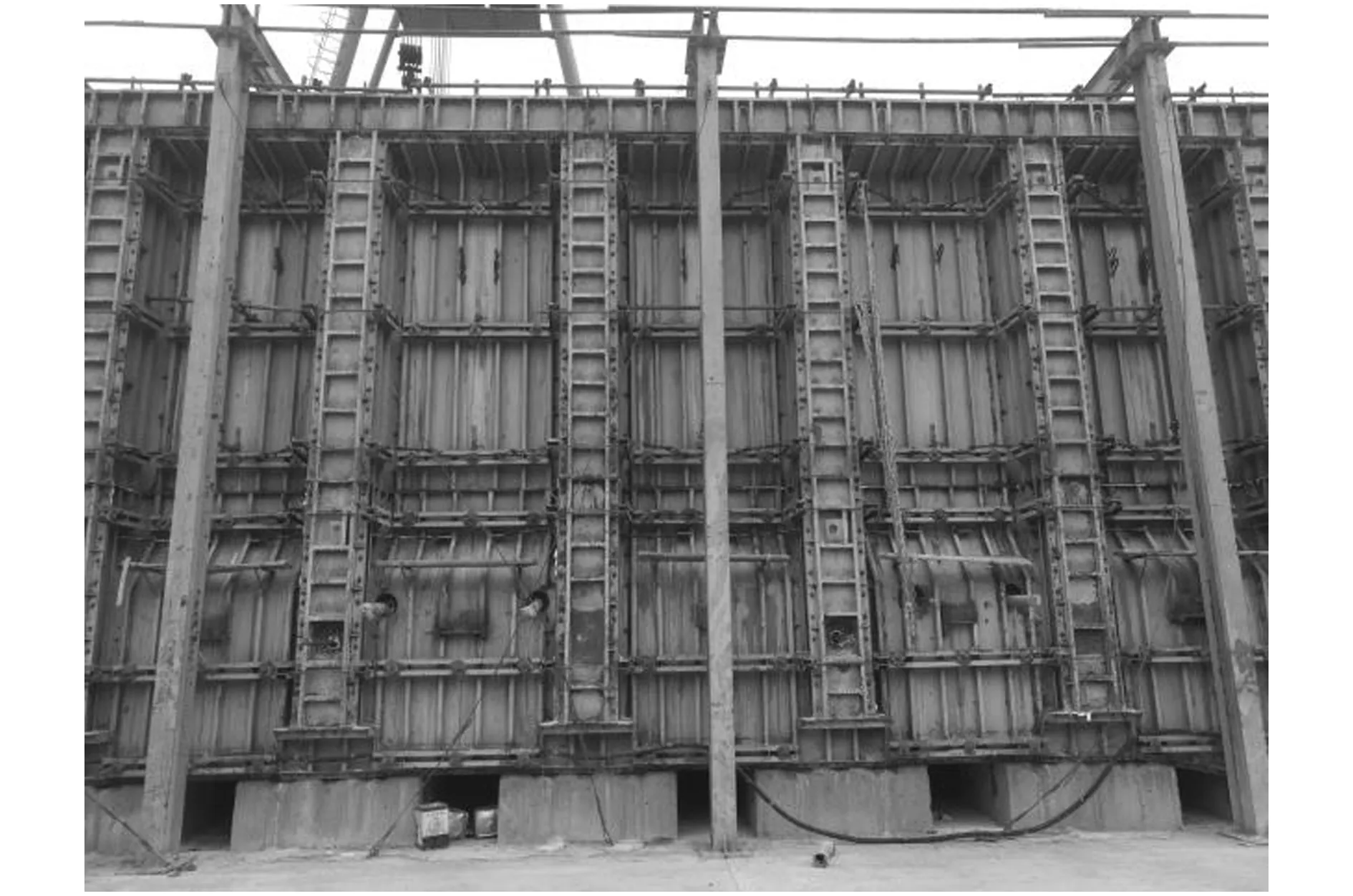

从渡槽预制角度讲,模板设计属于施工设计内容,同时涉及到施工投入问题。由于周转次数多,外观质量要求高,预制渡槽模板采用钢模板。

由于加肋渡槽外形结构复杂,内外面折线多,三向预应力张拉端锚固槽密集,且整个槽身需一次性浇筑成型,模板整体稳定性要求高、安拆工作量大,因此,设计时应充分考虑模板的施工难度。在模板分幅分块、连接、加固以及整体稳定性等方面进行重点分析和研究,以方便安装和拆模,避免拆模时造成渡槽表面的损坏[5,8]。

根据现行规程规范要求,通过设计计算,槽身底板及底肋底板和侧面采用55系列模板,面板为5 mm钢板,边框及肋筋为5 mm钢板;槽身侧墙模板采用86系列模板,面板为6 mm钢板,边框及肋筋为8 mm扁钢;主龙骨(背楞)为双向10号槽钢,内置背楞为8号槽钢;槽身加肋处模板采用端包侧、底包侧结构,模板竖向、横向分模按加强肋结构配置,以方便施工周转(见图2);渡槽封端模板与侧墙模板所用材料相同。

图2 槽身模板图片

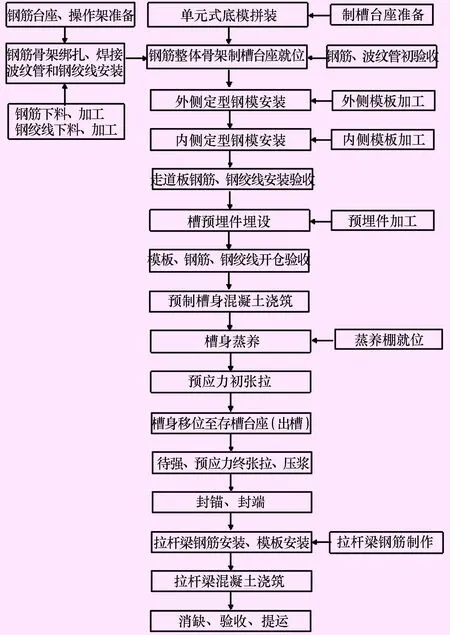

2.2 整体预制施工工艺设计

渡槽预制工艺主要包括钢筋、模板、混凝土及预应力施工等重点工作。对于本工程渡槽预制施工将经历钢筋加工、钢筋(预应力筋)安装、模板安装、混凝土浇筑、蒸汽养护、模板拆除、预应力第一阶段施工作业、出槽、预应力第二阶段施工作业、预应力孔道灌浆及张拉端封锚、洒水自然养护、槽顶拉杆施工等环节(见图3),设计了钢筋加工厂、钢筋(预应力筋)制安台座区、槽身制作台座区、存槽台座区,不同的工序作业均在不同的制作区(厂)完成,能有效避免槽身施工过程中的交叉作业;作业人员分工明确、责任清晰、管理有序,提高了渡槽施工速度,加快了工期,优化了安全管理,且保证了渡槽的施工质量。

各个功能区之间的衔接采用施工技术手段能实现工厂式流水作业,有效提高施工效率:

(1) 钢筋加工厂紧邻钢筋(预应力筋)制安台座区,通过人工搬运等方式实现两者之间的连接;

(2) 钢筋(预应力筋)制安台座区通过龙门吊实现对整个钢筋骨架笼体的吊移,实现与制槽区的衔接;

(3) 制槽区与存槽区的衔接通过提槽机来完成。

渡槽预制施工过程中应严格控制钢筋、预应力筋、模板安装精度,做好模板的清面、刷脱模剂以及维护保养工作。

由于渡槽侧壁面折线较多、张拉端加强钢筋网及锚固槽密集,除满足一般混凝土施工工艺外,要格外注重混凝土拌和质量及振捣控制,采用附着式和插入式相结合的方法。

蒸汽养护严格按照方案设计进行控制,确保槽体混凝土强度的正常发展,避免裂缝的发生[11]。

预应力施工设计时,要注意掌握设计文件的要求和预应力设计参数,明确张拉顺序并需详细计算各束钢绞线的张拉力和锚固伸长值。

图3 渡槽整体预制施工工艺流程图

2.3 钢筋骨架整体入模技术设计

在钢筋制安台座区按设计蓝图完成单跨渡槽钢筋以及预应力筋预绑扎、安装工作,形成完整的渡槽钢筋骨架笼。很明显,这项施工设计的主要内容是制槽厂龙门吊及其配套装置。

龙门吊是一个大型起重设备,其设计验算必须严格。当采用厂家定制时,设计计算由厂家负责;施工现场要对所采用的特制吊具(吊点)进行设计计算,确定吊具的结构形式及材质。

2.4 渡槽蒸养方案设计与实施

对采用蒸汽养护的预制渡槽来说,蒸汽养护是一道关键的施工工序,应进行系统的方案设计。通过系统设计,合理拟定参数,对所需要的锅炉、管道及养护棚等设施的相关数据进行详细计算[1-2];严格蒸汽养护工艺标准及过程控制,保证渡槽蒸养质量;同时锅炉的使用应满足安全、环保要求。

渡槽混凝土浇筑完毕后4~6 h,开始采用蒸汽养护方法进行混凝土养护,开始养护前,对制槽台座用养护棚封闭,蒸汽养护时间30 h左右,养护分4个阶段进行:静停阶段→升温阶段→恒温阶段→降温阶段。

(1) 静停期:槽体混凝土浇筑完毕至混凝土初凝之前的养护期为静停期。静停期间保持棚内温度不低于5 ℃,浇筑完4~6 h后方可升温(夏季为4 h,冬季为6 h)。静停期可向棚内供给小量的蒸汽,将棚内温度控制在20 ℃以内(冬季)。

(2) 升温期:温度由静停期升至规定的恒温阶段为升温期。前2 h升温速度控制在6~8 ℃/h,之后可放宽至10 ℃/h。

静停期结束后,向槽体送汽升温。升温过程中每10 min观察温度、湿度一次,控制升温速度,并使罩内湿度在90%以上。温升速率通过温控系统来监测控制。当养护温度达到60 ℃时,调整送汽质量,控制棚内的温度在这种状态下,开始进入恒温养护阶段。

(3) 恒温期:恒温养护期间蒸汽温度不宜超过60 ℃;恒温期一般保持10~12 h,具体时间可根据试验确定。恒温加热阶段要保持90%~100%的相对湿度。

恒温期温度应控制在(60±2) ℃。每小时由控制系统监测一次槽内的温度、湿度,及时调整蒸汽质量和送汽速度。恒温结束前,检测混凝土同条件养护试件的强度,当达到设计强度的85%时,便可进入降温期。

(4) 降温期:恒温结束前,检测混凝土养护试件的强度,当达到设计强度的85%时,便可进入降温期。启动通风系统开始降温,为防止梁由于降温过快而产生裂缝,降温速度控制在10 ℃/h内。停止养护后出仓的槽身温度与外界的温度差不应超过15 ℃。

通过设计及生产实践,现场布置1台蒸汽蒸发量为6.5 t/h、蒸汽压力1.25 MPa的生物质低压锅炉,能满足供汽要求。32 m(长)×10.0 m(宽)×9.0 m(高)的整体蒸养棚罩采用型钢自制而成,使用2台门机平吊就位和拆离。

2.5 出槽技术设计

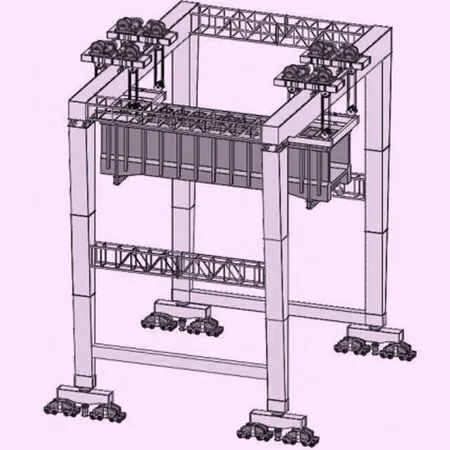

出槽是指将渡槽从制槽台座上吊离到存槽区的施工过程。这项施工设计的主要内容是槽厂专用的提槽机及其配套装置。

提槽机是由门架、转向支撑装置、大车走行机构、起吊机构、吊具、液压系统、电气系统及安全装置等组成的一个大型起重设备,采用厂家定制,其设计计算由厂家负责。

3 架槽技术

3.1 架槽设备选型

针对本工程渡槽预制的总体布置及结构特点,要完成渡槽架设安装工作,应采用渡槽提运架成套施工装备。渡槽提运架成套施工装备由1台1 200 t提槽机、1台1 200 t轮轨式运槽车、1台1 200 t架槽机组成[4]。

(1) ME1200提槽机主要用于制槽场的渡槽搬运、首跨(第3孔)及前两孔渡槽的架设、向运槽车装槽,同时还兼运槽车、架槽机的组装和拆除工作。

(2) DY1200轮轨式运槽车主要用于在已架设好的渡槽顶上完成槽上运槽作业,向架槽机喂槽。

(3) DF1200架槽机架设由运槽车运来的渡槽和完成自身过孔等功能。

(4) 提槽机、架槽机在作业工况时应满足、实现四点起吊、三点平衡的功能;运槽车运输过程中应始终能够保持三点平衡,防止渡槽受扭。

3.2 工况检算

提运架成套施工装备使用前要对控制工况下自身结构体受力情况以及渡槽槽体受力情况进行检算。检算时,要根据渡槽结构设计及预应力布置情况,检算最不利工况下渡槽的抗弯强度及主控截面的正应力;要根据过程中的运行工况对施工装备进行系统、详细的结构检算,得出准确的检算结论,保证使用中的施工装备以及槽体受力安全[6-7,9-10]。

通过构件的检算和设计,确定了由门架、走行机构、走行转向装置、起升机构和液压电控系统组成的整个提槽机设备(见图4);由运槽车A、运槽车B、管状结构连接杆、发电机组、驾驶室、电控系统组成的运槽车整体结构;主要由导梁、2台门式起重机、电控系统和液压系统组成的整个架槽机结构。采用四点起吊、三点平衡技术,防止渡槽在吊运时发生扭曲。在整个施工期间,结构受力安全、运行平稳。

图4 提槽机结构图

3.4 架槽顺序及作业程序设计

架槽顺序主要受渡槽线路条件、制槽场布置以及周边环境的关系制约,应找到满足总工期的架槽施工顺序。孟楼渡槽首跨架设在第3孔,按第3孔到最后一孔顺序、最后完成第2孔和第1孔的架设。

作业程序设计较简单,对特定的提运架施工装备,它的作业程序设计一般都是固定的,设计生产厂家会给出详细的作业程序图示。

3.5 提运架施工装备的组装及试架

提运架施工装备进场后,按照总装设计图纸分别对其进行组装,检查各部分的动作及性能,组装后的检查要分项进行并做好记录。

组装完毕且检查合格后,要进行渡槽试吊试架。试吊试架前要编写试吊试架方案并做好技术交底工作,明确试吊试架方法及目的。试吊试架时成立专门工作小组,整个过程要组织严密、控制到位。试架中发现问题,应及时处理。

4 安全管理

(1) 进行预应力张拉时,重点要防止断筋伤人和作业排架、高处作业人员及设备安全。

(2) 严格按照锅炉安全使用规定规范操作。

(3) 编制详细的《龙门吊安全使用手册》,对作业层进行详细的技术交底,严格规范操作程序。

(4) 编制详细的《提运架设备安全操作手册》和《提运架设备安装与拆除专项方案》[3];严格按照通过技术监督部门审查认证的产品使用说明书和操作手册进行安装、调试、使用和拆除,对操作人员要进行强化技术培训,严格规范操作程序。

(5) 定期对机具设备进行全面安全大检查,杜绝机械安全隐患;作好日常巡检、维护保养工作,杜绝带病工作。

(6) 吊槽、运槽、架槽过程中设立专人监护,发现异常情况及时停止作业,待情况查明并采取措施后方可继续进行。

(7) 配备必要的联络工具,保证所有操作过程相互配合,动作同步、协调、一致。

(8) 配备必要的高空作业防护用品。

5 结 语

对自重达1 200 t的大型矩形加肋薄壁预制渡槽施工,其中槽身模板设计、槽身钢筋骨架制作整体吊装、渡槽混凝土浇筑一次成型、蒸汽养护工艺、提运架成套设备联合使用等都是一个成功的尝试。这些技术的应用,保证了工程质量,提高了施工速度,满足了进度要求。类似工程施工时要根据不同的渡槽结构形式做好模板规划设计及施工期的维护保养工作;制槽场的布置要做好排水系统的规划和建设;渡槽安装专用设备要做好日常检查、维护工作,严禁带病作业;加强作业人员安全教育和培训,严格操作规程,确保安全、高效地完成各项施工任务。

——以东风渠天宫桥渡槽和黎家沟渡槽为例