活塞热机性能数值模拟

□ 刘巧伶□ 丁振森

1.长安大学 建工学院 西安 710064

2.长安大学 汽车学院 西安 710064

1 研究背景

活塞作为核心零部件承受着高强度的燃气压力、高速往复所产生的惯性力、气缸给予的侧推力等,同时,运动的活塞还处在高温、高压且具有化学腐蚀的环境中,这些都要求活塞具有较高的机械强度,较小的变形率和较好的耐磨性能[1-4]。因此,有必要对活塞进行数值模拟分析,由此得到活塞在不同负荷作用下的模拟结果,为活塞的改进提供一定的理论依据,此外,还能够利用计算机辅助技术模拟出活塞工作过程中的数值边界,来指导设计。

2 活塞机械负荷有限元分析

2.1 活塞模型

建立活塞模型的主要依据是相关技术参数与尺寸要求[5-6],建模过程中省略了对计算结果影响较小的小倒角。活塞的技术参数见表1。

表1 活塞技术参数

活塞三维模型如图1所示。

图1 活塞模型

2.2 活塞材料参数

活塞模型的材料选择铝硅合金。铝硅合金是一种以铝金属和硅元素为主要成分的铸锻合金。铝硅合金的主要优点是密度低,因此采用铝硅合金制作的活塞可以在很大程度上降低活塞自身所承受的往复惯性力。此外,质量小的活塞在运动过程中对气缸壁的冲击力也比较小。含硅量在12%左右的合金,因为其独特优良的材料性能而成为优异的活塞制造材料[7]。活塞材料性能参数见表2。

表2 活塞材料性能参数

2.3 机械负荷边界条件

活塞在工作循环中承受的机械负荷主要有气体爆发压力、往复惯性力、侧向力,以及销座的支反力等[8]。由于所研究的是活塞处于上止点的情况,因此不考虑侧向力的作用。

为方便施加负荷,选用1/4模型进行有限元分析。

2.3.1 气体压强

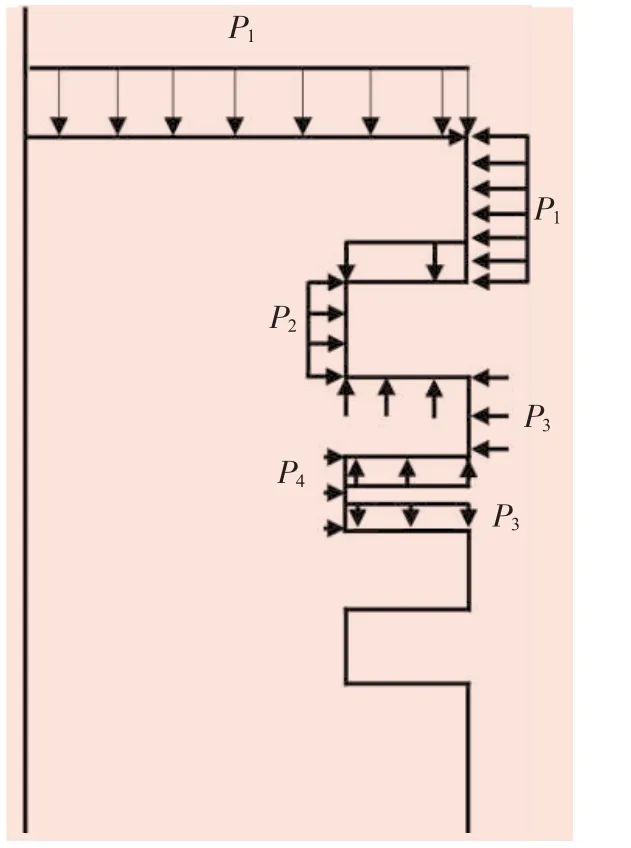

气体压强主要作用于活塞的头部,重点作用于活塞顶面、火力岸及第一环槽。根据经验数据,进行如下处理。

在活塞顶面和火力岸处施加最大爆发压强,即P1=15.73 MPa。

在第一环槽处施加75%的最大爆发压强,即P2=P1×0.75=11.797 5 MPa。

在第一环岸及第二环槽上、下面施加25%的最大爆发压力,即P3=P1×0.25=3.932 5 MPa。

在第二环槽底面施加20%的最大爆发压强,即P4=P1×0.2=3.146 MPa。

第二环槽以下的气体压强已经衰减,变得很小了,因此可以忽略不计。气体压强具体分布如图2所示。

图2 气体压强分布

2.3.2 往复惯性力

往复惯性力Fj为:

式中:α为曲轴转角,为180°;λ为曲轴回转半径与连杆长度之比,经计算得0.279。

将数据代入式(1),得Fj=7 178 N。

2.3.3 气体压力

气体压力Fg为:

式中:D为活塞直径,为0.17 m。

数据代入式(2),得 Fg=3.548×105N,Fg远大于Fj,因此往复惯性力可忽略不计。

2.3.4 活塞销座支反力

根据物体受力平衡可知,活塞整体受力的矢量和应为0。因此,为了保持活塞受力平衡,销座的支反力Q应等于气体压力Fg和往复惯性力Fj的矢量和:

活塞销座支反力作用在销座的内表面,力在活塞销座内孔面上方120°角范围内对称地以余弦负荷的形式加载,沿销座轴线方向负荷逐渐变小,近似呈二次抛物线分布[9]。按照所描述的部位,靠近活塞内腔上部的部分受到的支反力最大,具体受力分析如图3所示。

图3 活塞销座受力分析

2.4 分析结果

活塞的应力云图和总变形云图如图4、图5所示。由图4可知,活塞在单一机械负荷作用下,最大应力出现在活塞销座部分和顶部,为54.63 MPa。由活塞销座的受力边界条件可知,靠近活塞内腔上部受到的支反力最大,因此这一区域承受的应力也较大。事实证明,活塞销座是活塞结构中比较容易开裂的部位,与实际相符。由图5可知,最大变形量为18.468 μm,位于活塞顶面与燃烧室接触处。活塞的大变形区域基本位于活塞头部,表明在机械负荷单独作用下,气体压力是影响活塞变形的主要因素。

3 活塞温度场数值求解

3.1 活塞边界条件

图4 机械负荷下活塞应力云图

图5 机械负荷下活塞总变形云图

由壁面的周期瞬态温度波动理论可知,活塞顶面的温度会沿法线方向迅速衰减,而且整个活塞的温度波动层基本在1~2 mm以内[10]。这说明活塞各部件的内部温度不会受到影响,因此不会对活塞整体的温度场产生很大的影响。可见,在活塞温度场的求解方面,可以将其近似视为稳态温度场来进行求解。

由于活塞处于静止状态,因此选择与活塞进行热交换的媒介温度,以及它们之间的表面传热系数,作为求解温度场的边界条件。活塞各部分的温度可以根据类似型号的试验数据获得,笔者具体讨论传热系数的计算。

3.1.1 活塞顶面传热系数

高温燃气与活塞顶面和火力岸之间的热交换过程短暂且迅速,这部分采用平均燃气传热系数Kg1作为边界条件进行计算处理。根据Eichelberg公式计算曲轴转角对应的瞬时传热系数Kgz:

式中:a1为修正因子,为7.8;va为活塞平均速度;Tg为瞬时温度,可通过示工图读出。

在一个循环中,燃气对活塞顶的平均传热系数Kg1可用一个循环内积分的平均值求得:

式中:φ为曲轴转角。

鉴于目前通过示功图测量低压困难,压力值虽然正确,但是温度值存在差异,因此,笔者根据实际压力值,按照热机理想循环得到瞬时燃气温度和瞬时传热系数,再根据式(3)~式(5)得出Kg1为385.32 W/(m2·℃)。

3.1.2 活塞头部及裙部传热系数

在求解活塞温度场的过程中,活塞头部的传热系数是最难计算的一个部分,一般采用经验公式对这些区域的传热系数来进行计算。影响环岸和环槽区域传热系数的主要因素有润滑油膜厚度、各个活塞环尺寸,以及热交换媒介的传热系数等,这些参数都难以测定出准确值。

笔者假设第一环活塞与缸套之间的间隙、气缸套厚度、侧隙、中心距这四个参数与第二环、第三环相同,进行具体求解。

火力岸的传热系数Kg2为:

式中:a为活塞与缸套之间的间隙,为0.5 mm;b为气缸套厚度,为35 mm;λ1为燃气导热系数,为0.12 W/(m·℃);λ2为气缸套导热系数,为33 W/(m·℃);Kw为气缸壁与水腔之间的传热系数,为2 700 W/(m2·℃)。

第一环上沿的传热系数Kg3为:

式中:λ3为活塞环导热系数,为33 W/(m·℃);c为第一环侧隙,为0.15 mm;d为第一环中心距,为3.01 mm。

第一环内沿的传热系数Kg4为:

式中:e为第一环背隙,为0.75 mm;l为第一环径向厚度,为4 mm。

第一环下沿的传热系数Kg5为:

第一环岸的传热系数Kg6为:

式中:λ0为冷却机油导热系数,为0.142 W/(m·℃)。

第二环的传热系数Kg7为:

式中:n为气缸套与环之间的油膜厚度,为0.01 mm。第二环内沿的传热系数Kg8为:

第二环岸的传热系数Kg9为:

第三环的传热系数Kg10为:

第三环内沿的传热系数Kg11为:

裙部的传热系数Kg12为:

3.1.3 活塞内腔传热系数

活塞内腔传热系数的变化没有活塞顶部那么大,并且其变化幅值也比活塞顶部的变化幅值要小很多。根据文献[11-12]可知,这是因为活塞的内腔一般通过曲轴箱来向外传递热量,而不会与高温燃气直接接触。活塞内腔的传热系数自上而下递减,活塞内腔上、中、下区域的传热系数依次取为200 W/(m2·℃)、150 W/(m2·℃)、100 W/(m2·℃)。

综上所述,活塞各研究部分的传热边界条件见表3。

3.2 温度场计算

应用ANSYS软件得到活塞的温度场,如图6所示。由图6可知,整个活塞的温度分布极不均匀,温差极值很大,但分布的规律性明显。

可燃混合气体在燃烧室中燃烧,并释放大量热量,活塞温度自上而下逐渐降低,这与实际情况相符。整个活塞的最高温度处于活塞顶部,达到了411.4℃。最低温度出现在活塞裙部的下部分,仅118.15℃。此外,从火力岸到第三环槽的温差非常大,火力岸的最高温度为411.4℃,第三环槽的最低温度约为220℃,两者相差了约190℃。这说明活塞承受的热量中,很大一部分通过活塞环带走,再通过和其它媒介热交换,将多余热量传递给冷却水。第一环岸的温度只有255℃左右,从411.4℃降到255℃,温度降低了约156℃。同时对比第一环岸到第二环岸的温度变化,从255℃降到215℃,只降低了约40℃,由此可以推测,第一环槽是活塞环区热量散失的主要通道。

此外,整个活塞的温差非常大,最高和最低温度相差293.25℃,如此大的温差势必会造成较大的热应力。考虑到活塞还受外加固定约束,如活塞销的支承约束等,会约束活塞变形,这也是造成热应力的一个重要原因。可见,有必要对活塞承受的热应力进行分析。

图6 活塞温度场

活塞热通量分布如图7所示。从图7中可以看出,活塞头部的热通量相对处于较高水平,这进一步说明活塞承受的热量主要通过活塞环带走。最大热通量处于第一环槽处,其值为4.218 4×105W/m2。第二环槽处的热通量为2×105W/m2左右,只有第一环槽的一半,这也证实了前文的推测。

图7 活塞热通量分布

3.3 热负荷作用下分析结果

由于活塞会受到一定的外界约束而不能自由变形,因此会产生热应力。笔者就单一热负荷作用下活塞的数值模拟结果进行分析。通过仿真,单一热负荷下活塞的总变形云图与应力云图分别如图8、图9所示。

图8 热负荷下活塞总变形云图

图9 热负荷下活塞应力云图

从活塞热负荷下应力云图可以看出,燃烧室底面的应力较大,最大应力达到128.13 MPa,处于燃烧室壁与燃烧室底面接触处。最大应力出现在这一部分可能是未倒角造成的,这说明活塞的燃烧室形状对自身所承受的热应力分布情况会有一定影响。除此之外,活塞外表面承受的应力相对较小,基本保持在75 MPa以下。此外,各个活塞环槽虽然所处的温度差别很大,但是它们承受的热应力值相当。这说明活塞内部的剩余热量较多通过第二环槽和第三环槽达到散热效果,这样使各个环槽所承受的热应力差别较小。活塞的总应变云图也大致如预期,活塞顶面及头部温度高,因此变形量大,而裙部温度相对较低,因此变形量小,基本保持在0.26 mm以内。最大变形量出现在活塞顶面,约为0.42 mm,活塞与气缸套的间隙为0.6 mm,可见该活塞可以正常工作。

4 活塞热机耦合分析

4.1 边界条件

发动机正常工作状态下会受到热负荷和机械负荷两种物理场的影响,而研究表明,活塞所承受的应力并不是这两种物理场单独作用下结果的简单相加。

热机耦合的边界条件为前述两种负荷边界条件的耦合,既要在活塞上施加与机械负荷作用下相同的边界条件,又需要将温度场来作为温度边界条件施加到活塞模型中,最终应用ANSYS软件进行数值模拟。

4.2 分析结果

热机耦合作用下,活塞总变形云图和应力云图分别如图10、图11所示。由图10可知,活塞的最大变形量为0.445 mm,位于活塞顶部的外缘。整个活塞的变形量自上而下呈减小趋势。活塞与气缸壁的间隙为0.6 mm,因此活塞可以正常工作,且不会发生卡死现象。在单一机械负荷作用下,活塞顶部外缘的变形量为0.018 mm,而单一热负荷作用下的变形量为0.42 mm,说明热负荷是影响活塞最大变形量的主要因素。单一机械负荷作用下,活塞的最大应力出现在销座和顶部。单一热负荷作用下,活塞的最大应力出现在燃烧室壁与燃烧室底面接触处。由图11可知,在机械负荷和热负荷的耦合作用下,活塞的最大应力出现在销座的内孔表面,并且活塞头部所受应力较小。在热机耦合作用下,应力主要集中在活塞销座部位,最大应力达到了625.3 MPa,活塞销座的整体应力也基本大于140 MPa,因此为防止断裂,活塞销座部位需要优化。此外,在热机耦合作用下,活塞的外表面承受应力大致小于80 MPa,大部分区域只有0.7 MPa左右。特别是活塞头部,在机械负荷作用下,基本保持在30 MPa左右,在热负荷作用下,保持在40 MPa以上。这说明在两种物理场的作用下,活塞头部承受的应力有所减小,这可能是由于两种物理场产生的应力方向不一致造成的。

图10 热机耦合作用下活塞总变形云图

图11 热机耦合作用下活塞应力云图

5 结论

单一机械负荷作用下,气体压力是影响活塞变形的主要因素,最大应力出现在活塞销座和活塞顶部,其中最大变形量为18.468 μm。整个活塞的温度分布自上而下逐渐降低,第一环槽是热量散失的主要通道。

热机耦合作用下,整个活塞的变形量自上而下呈递减趋势,热负荷是影响活塞最大变形量的主要因素。活塞所承受的应力和总变形是两种物理场相互作用的结果,活塞销座部位是整个活塞结构中最脆弱的部位。