原料性质对柴油中压加氢改质反应的影响

许孝玲, 王 华, 魏 军, 田凌燕

(1. 中国石油大学 克拉玛依校区 工学院, 新疆 克拉玛依 834000;2.中国石油 克拉玛依石化公司 炼油化工研究院, 新疆 克拉玛依 834000)

由于原油加工中催化裂化技术和焦化技术的大量应用,催化裂化(FCC)柴油和焦化柴油占炼油厂柴油的比例较高。而FCC柴油和焦化柴油的芳烃(尤其是多环芳烃)含量高,十六烷值低(20~35),使得各炼油厂在柴油质量升级过程中面临着严峻的挑战。我国于2017年底执行国Ⅴ车用柴油排放标准,质量指标的提高主要包括降低硫含量和提高十六烷值,其中十六烷值将由国Ⅳ的49提高至国Ⅴ的51[1]。柴油组分中,多环芳烃的十六烷值最低,如何将多环芳烃转化为十六烷值高的烃类成为研究的重点。目前,中压加氢改质技术是炼油厂提高柴油十六烷值的有效手段[2-3]。加氢改质过程中不仅将芳烃进行加氢饱和,还发生多环芳烃、环烷烃的开环裂解,同时伴有链烷烃、环烷烃侧链和芳烃类侧链的断裂反应[4]。张永奎等[4]对加氢改质过程中的各类反应进行了深入系统的研究,定量了各类反应对十六烷值的贡献。还有很多研究者[2,5-6]对加氢改质催化剂的反应性能进行了研究。

关于原料性质对柴油中压加氢改质反应的影响文献中较少涉及。郭庆洲等[7-8]曾研究中压加氢条件下,原料性质对润滑油加氢处理的影响。其认为,中压加氢时由于操作条件相对缓和,随着反应的进行,各种烃类反应发生的次序往往有一定的选择性,沿反应器轴向,烃类反应的顺序一般是:加氢脱硫、脱氮,芳烃饱和,环烷烃开环断裂等[7]。这与柴油加氢改质反应过程中所涉及到的反应基本一致,故具有一定借鉴作用。原料油中的硫、氮及芳烃含量对上述几种反应均有影响,进而影响加氢生成油的质量。文献[9-10]中仅就原料中的芳烃、氮化物对柴油加氢脱硫反应的影响进行了研究,而涉及到原料性质对柴油加氢改质过程中其它反应(如芳烃饱和、环烷烃开环断裂)的影响的相关研究较少。

笔者在中压加氢条件下,采用含有不同比例的焦化柴油的混合柴油为原料,在加氢中试装置上进行加氢改质反应性能比较,更深入地考察原料的硫、氮和芳烃含量与柴油中压加氢改质各反应之间的关系,以便更好地控制加氢改质反应。

1 实验部分

1.1 原料油和催化剂

原料油为石蜡基直馏柴油(由几段馏分组成)与焦化柴油的混合物。原料A1的配比(质量分数)为w(常二线)∶w(常三线)∶w(减一线)∶w(焦化柴油)=13.58%∶37.17%∶19.25%∶30.00%;原料A2的配比为:w(常二线)∶w(常三线)∶w(减一线)∶w(焦化柴油)=15.50%∶42.45%∶22.05%∶20.00%;原料B1的配比为:w(常一线)∶w(常二线)∶w(常三线)∶w(减一线)∶w(焦化柴油)=20.10%∶9.71%∶30.10%∶20.09%∶20.00%;原料B2的配比为:w(常一线)∶w(常二线)∶w(常三线)∶w(减一线)∶w(焦化柴油)=21.36%∶10.32%∶31.98%∶21.34%∶15.00%。其中,原料A1与A2中直馏柴油各组分间的混合比例相同,焦化柴油占原料的质量分数分别为30%和20%;原料B1和B2中直馏柴油各组分间的混合比例相同,焦化柴油占原料的质量分数分别为20%和15%;原料A系列和原料B系列直馏柴油部分的区别在于:原料A的直馏柴油部分不含馏程较轻的常一线,原料B的直馏柴油部分中常一线约占质量分数25%。4种原料的性质见表1。

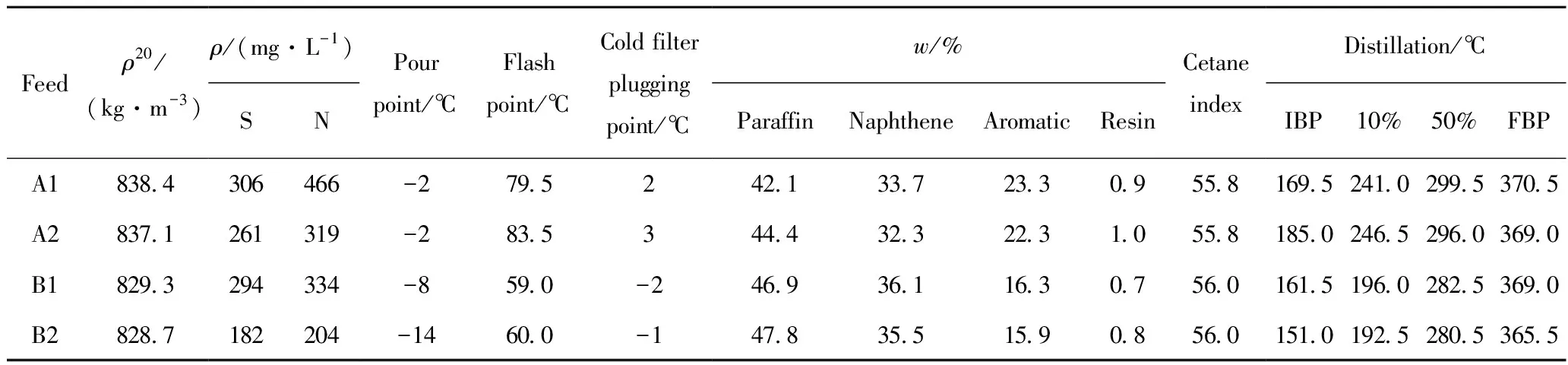

表1 4种柴油原料性质Table 1 Properties of four different diesel oils

催化剂采用商业柴油加氢精制剂和加氢改质剂的组合,加氢精制剂和加氢改质剂的体积装填比为1∶1。其中,加氢精制催化剂以钼、镍为活性组分,以氧化铝为载体;加氢改质催化剂以钨、镍为活性组分,以高结晶度、高硅/铝比的改性Y型分子筛为主要酸性组分。

1.2 实验装置和实验方法

分别以4种原料作为原料油在高压加氢中试固定床装置上进行加氢活性评价。反应压力7.5 MPa,反应空速1.0 h-1,氢/油体积比800,反应温度范围:350~370℃。评价前催化剂需要进行硫化,硫化剂为含质量分数3.3%的二甲基二硫醚的加氢煤油溶液;硫化结束后,引混合柴油进装置,对催化剂进行初活性稳定,催化剂钝化3 d后,开始催化剂的评价实验。

每个实验条件下先恒定一段时间再取样,将加氢生成油在简易蒸馏装置上切割为两段馏分: HK-170℃汽油馏分和>170℃柴油馏分,对HK-170℃的馏分进行组成分析,并对>170℃柴油馏分的相关性质进行分析。

2 结果与讨论

2.1 加氢实验

在中压加氢反应条件下对4种不同原料进行加氢实验评价,生成油中柴油馏分的收率及性质分析见表2。

表2 4种原料在不同反应温度下生成油中>170℃柴油馏分的收率及性质分析Table 2 Yields and properties of diesel oil fraction (>170℃) at different reaction temperatures with four different feeds

Reaction conditions:p=7.5 MPa; MHSV=1.0 h-1;V(H)/V(Oil)=800

由表2可知,与原料A1相比,相同反应条件下原料A2的生成油中硫、氮含量更低,脱硫率、脱氮率略高,烃类组成中链烷烃含量更高,相应的十六烷指数略高;比较原料B1和原料B2发现,反应条件相同时,原料B2的生成油烃类组成中链烷烃含量更高(十六烷指数略高),但二者的脱硫率和脱氮率基本无差别。另外,比较原料A2与原料B1可知,原料B1的脱硫率在反应温度为350℃时并未高于原料A2,但在反应温度≥360℃时稍高。

有研究表明[9-10],原料中的芳烃、氮化物与硫化物在催化剂活性位上发生较强竞争吸附,对加氢脱硫产生抑制作用。本实验数据表明,芳烃含量对加氢脱硫、脱氮反应的影响较弱,一方面可能是由于原料油中的硫、氮质量浓度都较低(<500 mg/L),在本实验条件下均较容易脱除;另一方面可能是因为生成油中硫、氮质量浓度均很低,故本身的测量误差使得脱硫率和脱氮率计算准确性降低。

2.2 加氢改质反应中的各类化学反应过程

对于柴油原料,采用加氢精制剂和改质剂的组合催化剂体系时,主要发生的反应有加氢脱硫、加氢脱氮、芳烃饱和以及饱和烃裂化反应。柴油中的芳烃主要为单环芳烃、双环芳烃,三环芳烃含量较少,故以萘系烃为模型化合物,表示芳烃的反应历程[4,11],见图1。

图1 萘系烃的加氢改质反应路径Fig.1 Hydro-upgrading reaction pathway of naphthalene

传统的加氢精制只发生反应(1)、(2),即萘系烃加氢饱和只能生成四氢萘或十氢萘,很难生成单环烃,故对十六烷值的提高幅度不大;经过加氢改质过程,四氢萘或十氢萘发生开环反应 (即反应(3)、(4))。加氢改质技术主要通过将柴油中的稠环芳烃或环烷烃选择性开环裂化为单环芳烃、环烷烃或链烷烃,达到降低芳烃含量和提高柴油十六烷值的目的[2,4]。

为进一步深入了解反应过程,参照文献[4]的方法定义饱和率、开环率和断链率。

分别由公式(1-4)计算单环芳烃、双环芳烃、三环芳烃和总芳烃的饱和率。

(1)

(2)

(3)

(4)

式(1)~(4)中wA1, R、wA2, R、wA3, R和wAt, R分别为单环芳烃、双环芳烃、三环芳烃和总芳烃的饱和率;wA1, feed、wA2, feed、wA3, feed和wAt, feed分别为原料中单环芳烃、双环芳烃、三环芳烃和总芳烃的质量分数;wA1, product、wA2, product、wA3, product和wAt, product分别为产物中单环芳烃、双环芳烃、三环芳烃和总芳烃的质量分数。HK-170℃馏分中主要含有单环芳烃、基本不含双环及双环以上芳烃,因此,仅在计算产物中单环芳烃和总芳烃含量时需同时考虑HK-170℃馏分和>170℃馏分中的单环芳烃和总芳烃含量(该段馏分的收率乘以组成中相应芳烃所占的比例)。而在计算产物中双环芳烃、三环芳烃的含量时仅需考虑>170℃馏分中的相应芳烃含量(该段馏分的收率乘以组成中相应芳烃所占的比例)。以下计算产物中各族烃类的含量时也基本按照此方法。

由公式(5)计算多环烷烃的开环率(Rop):

(5)

式(5)中,Km、km分别为柴油原料和产物中双环、三环环烷烃,单环芳烃中的茚满或四氢萘、茚类,以及多环芳烃的含量之和。

文献[4]中定义断链率时忽略了单环环烷烃的开环裂化反应,认为全馏分油中链烷烃物质的量的增加量全部来自烃类的侧链断裂反应和长链烷烃的断裂反应。而本定义是将产物中柴油馏分组成与原料油的组成相比较,故而断链率对应的是断链后的链烷烃在柴油馏程范围内的部分;定义断链率时将单环环烷烃和烷基苯的开环裂化反应考虑在内。断链率的计算公式如下:

(6)

式(6)中,Dcr为断链率,wPar, product为原料中的链烷烃质量分数,wPar, feed为产物中柴油馏分的链烷烃质量分数(馏分的收率乘以组成中链烷烃所占的比例),wMono, feed为原料中的单环环烷烃和烷基苯的质量分数。对于饱和烃的断链反应,一部分断链后会生成较小的链烷烃分子如汽油馏分;另一部分断链后生成的链烷烃仍在柴油馏程范围内。如果计算所得的断链率Dcr大于零,表明后者占主导地位;若Dcr小于零,则表明断链后裂化为汽油馏分的反应占主导。

2.3 原料性质对芳烃饱和反应的影响

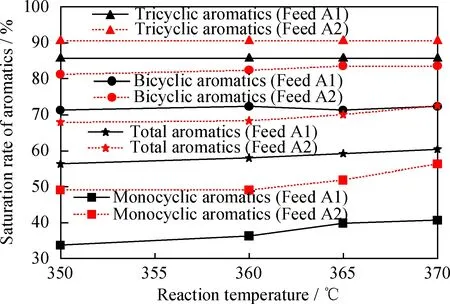

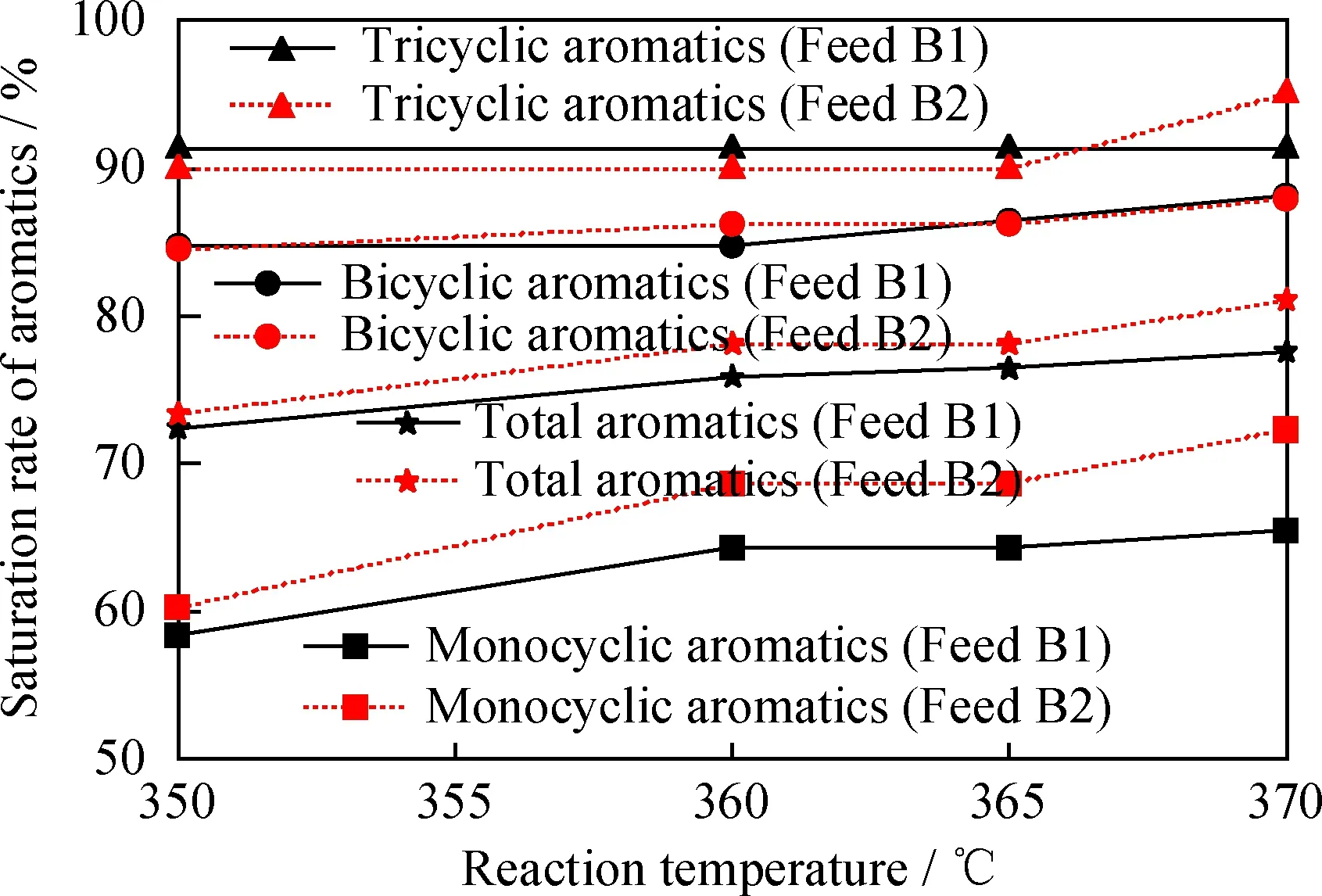

由公式(1)~(4)计算原料A1和A2以及原料B1和B2的单环芳烃、双环芳烃、三环芳烃和总芳烃的饱和率,见图2、3。由图2可知,与原料A1相比,原料A2的单环芳烃、双环芳烃、三环芳烃和总芳烃的饱和率均明显更高。从图3可以看出,原料B1的单环芳烃和总芳烃饱和率要高于原料B2,但二者的双环芳烃和三环芳烃饱和率接近。此外,原料B1的芳烃饱和率也明显高于原料A2。即说明随着原料的芳烃含量降低,加氢改质反应的芳烃饱和率提高。

图2 不同反应温度下原料A1和A2的单环芳烃饱和率、双环芳烃饱和率、三环芳烃饱和率和总芳烃饱和率Fig. 2 The saturation rate of monocyclic aromatics, bicyclic aromatics, tricyclic aromatics and total aromatics atdifferent reaction temperatures with feed A1 (black) and A2 (red)

图3 不同反应温度下原料B1和B2的单环芳烃饱和率、双环芳烃饱和率、三环芳烃饱和率和总芳烃饱和率Fig.3 The saturation rate of monocyclic aromatics, bicyclic aromatics, tricyclic aromatics and total aromatics atdifferent reaction temperature with feed B1 (black) and B2 (red)

由于在本实验所考察的温度范围内,原料中的硫、氮基本可完全脱除,故忽略原料硫、氮含量的影响。郭庆洲等[8]以不同精制深度的原料油(润滑油馏分)进行中压加氢处理过程的动力学研究时发现:进料中芳烃含量的减少有利于芳香烃的转化;一定反应条件下较低芳烃含量的进料得到的基础油产物的芳烃含量较低、饱和烃含量较高。这与本实验结果基本一致。

由图2、3还可看出:原料一定时,芳烃中三环芳烃的饱和率最高,其次为双环芳烃,单环芳烃最低。原因在于,对于芳烃饱和反应,多环芳烃第一个芳环加氢的反应速率远远大于单环芳烃加氢的反应速率[12],稠环芳烃的加氢速率比单环芳烃快得多,不同类型芳烃的加氢饱和速率由大到小的顺序为:三环芳烃、双环芳烃、单环芳烃[7-8]。总体上,芳烃饱和率均随反应温度增加而依次升高。另外,需要注意的是,随反应温度增加,芳烃饱和率的增幅较为缓和。热力学上来看,芳烃饱和为放热反应,反应温度升高不利于反应的进行;但未达到反应平衡时主要受反应动力学影响,因此在本实验考察温度范围内,随着反应温度升高,芳烃饱和率略有增加。

2.4 原料性质对开环和断链反应的影响

原料芳烃含量由高到低的顺序为:原料A1、原料A2、原料B1、原料B2。计算4种原料在不同反应温度下的多环环烷烃开环率和断链率,见表3。表3表明,除反应温度为350℃外,随着原料芳烃含量的降低,多环环烷烃开环率的总体趋势是逐渐增加的,即原料中芳烃含量较低时有利于多环环烷烃开环反应的进行。可能是由于相较于原料A,原料B在较低的温度(350℃)下发生芳烃饱和反应的几率更高,故开环反应受到抑制;而在较高反应温度下,芳烃含量低的原料反应时更易由芳烃饱和为主过渡到以饱和烃裂化为主[7],开环率明显增加。原料一定时,随着反应温度增加,多环环烷烃开环率均显著提高;而且原料中芳烃含量越低,多环环烷烃开环率随反应温度的变化幅度越大。这是由于开环反应为吸热反应,因此反应温度升高有利于开环反应的进行。

由表3还可看出,对于原料A和原料B,断链率Dcr均大于零,表明发生断链反应后转化至柴油馏分的链烷烃含量相较于原料有所增加。对于断链反应,烃类的断侧链反应和长链烷烃的断裂反应会导致产物中柴油馏分的链烷烃含量小于等于原料中链烷烃含量;而单环环烷烃的开环断链反应则会增加产物中柴油馏分的链烷烃含量。因此,此结果表明柴油加氢改质反应中环烷烃的选择性开环反应占主导。另一方面,原料的芳烃含量与断链率间无明显的变化规律。总体上来看,反应温度升高至一定值后断链率反而有所降低,这可能是由于反应温度过高时断链反应更有利于大分子的非选择性裂化,使得断链至柴油馏分中的链烷烃含量有所降低。

表3 4种原料在不同反应温度下的多环环烷烃开环率和断链率Table 3 The rate of ring opening and cracking at different reaction temperatures with four different feeds

Rop——Ring opening rate of polycyclic naphthenes;Dcr——Cracking rate

为进一步明确加氢生成油中环烷烃的分布规律,将原料B1在不同反应温度下的环烷烃分布列于表4。由表4可知:反应温度为350℃时,产物中双环和三环环烷烃在总环烷烃中的比例高于原料,单环环烷烃的比例明显低于原料。这可能是由于此时三环芳烃和双环芳烃相对于单环芳烃更易发生饱和反应生成相应的三环和双环环烷烃。随反应温度增加,双环和三环环烷烃在环烷烃中的比例逐渐减小,单环烷烃的比例逐渐增大。其原因可能在于,随着反应温度增加,单环芳烃饱和率明显增加(见图2和图3),而且双环和三环环烷烃容易发生开环裂化生成单环环烷烃,故产物中柴油馏分的环烷烃分布趋于以单环烃类为主。

表4 原料B1在不同反应温度下的环烷烃分布Table 4 The distribution of naphthenes at different reaction temperatures with feed B1

3 结 论

(1)总体上来说,原料芳烃含量较低时,更有利于芳烃饱和反应以及多环环烷烃开环反应的进行。

(2) 对于同一种原料,随反应温度增加,芳烃饱和率的增幅较为缓和,而多环环烷烃开环率显著增加;而且原料中芳烃含量越低,多环环烷烃开环率随反应温度的变化越显著。

(3) 柴油加氢改质反应中环烷烃的选择性开环反应使得断链反应后转化至柴油馏分的链烷烃含量相较于原料有所增加。

(4) 原料一定的情况下,仅提高反应温度,芳烃饱和反应的促进作用非常有限。故工业应用中要得到高质量的产品(如对芳烃含量要求较为苛刻的航煤),调整原料性质带来的效果相对更明显。