数控机床回参考点原理及故障排除

关进良,战祥鑫,刘 鑫,孙书芃

(首都航天机械有限公司,北京 100076)

0 引言

数控机床坐标系一般包括机床坐标系、绝对坐标系和相对坐标系等,这些坐标系建立的前提是机床能够正常回参考点。数控机床参考点(也称“机床零点”)由机床制造商在机床出厂之前精确测定的,它与机床原点的相对位置(FANUC系统通过#1240参数设定的)是固定的,数控铣床参考点和机床原点通常是重合的,数控车床的参考点是离机床原点最远的极限点。另外,故障记录统计数控铣床或加工中心约有30%的故障与回参考点有关,因此有必要研究回参考点原理和典型故障排除方法。

1 数控机床回参考点方式

(1)增量方式。增量方式回参考点也称为“有挡块回零”,是采用增量式编码器或光栅尺,在减速开关或感应开关(发出减速信号)的配合下建立参考点。目前大部分数控机床上选用增量编码器回参考点,机床断电后,参考点相关数据自动丢失,每次开机后首先要进行回参考点操作。此外,以下2种情况也需要回参考点:①连续重复加工后,回参考点消除机床移动部件的累积误差;②遇到超程或者急停报警后,位置信息可能丢失,在恢复机床正常运行时要进行返回参考点操作。本文主要研究FANUC系统增量式回参考点原理及其相关故障排除方法。

(2)绝对方式。绝对方式回参考点也称为“无挡块回零”,是采用绝对式编码器建立的参考点,无需每次开机后回参考点操作,系统断电后,机床位置数据被保存在S-RAM(静态随机存储器)中,并由专用后备电池来保持数据,一旦数控系统提示电池电量不足,应及时更换。需要注意的是,在更换伺服放大器、电机或者反馈电缆后,S-RAM中的数据将会丢失,需要重新设置参考点。

(3)距离编码方式。距离编码方式是利用光栅尺距离编码技术来建立参考点的,这类光栅尺的栅格距离不像传统光栅尺是固定的,是按照一定比例系数变化的,当机床某轴返回零点时,只需要在任意位置移动一个相对较小的距离,待数控系统识别到几个不等距离的栅格信号后,会自动计算出轴当前的位置“找到”机床参考点。这种方式主要应用在各轴行程较长的机床上(如大型数控龙门铣床),减少每次回参考点所用时间。

2 FANUC系统数控机床回参考点原理

目前增量式编码器在数控机床上较为普遍,这里以增量方式回参考点为例介绍回零原理。当机床进入回参考点模式后,先快速向减速挡块方向移动,当减速开关被挡块压下后开始以FL速度减速移动(参数#1425中数值),回零开关弹起,系统读到电气上栅格后参考点建立。返回参考点完成之后,机床工件坐标系(G54等)建立,第二参考点(如换刀点)、螺距误差补偿功能方可生效。回参考点详细步骤如下,时序图见图1。

图1 回参考点时序

(1)在回参考点方式下,选择轴并快速移动,相应的PMC地址信号状态是G43.0(MD1),G43.2(MD4)和 G43.7(ZRN)同时为1,G100/G1O2 (+/-Jn)→1,n代表第n轴。

(2)挡块压下减速开关,轴减速运行(FL速度),对应的PMC 地址 X9.0~X9.3 或者 X1009.0~X1009.3(*DEC1~*DEC4)由1→0变化。

(3)减速开关弹起,相应的PMC地址信号*DECn由0→1。

(4)系统读到电气栅格信号,找到参考点。此时CNC向PMC发出参考点返回完成信号F94(ZPn)和参考点建立信号F120(ZRFn)。

3 典型故障维修实例

3.1 VMC1600立式加工中心X轴返回参考点故障

(1)故障现象。该加工中心在执行回参考点操作时,X轴一直以固定速度(慢速)移动,直到撞到软限位报警,反复操作,故障复现。

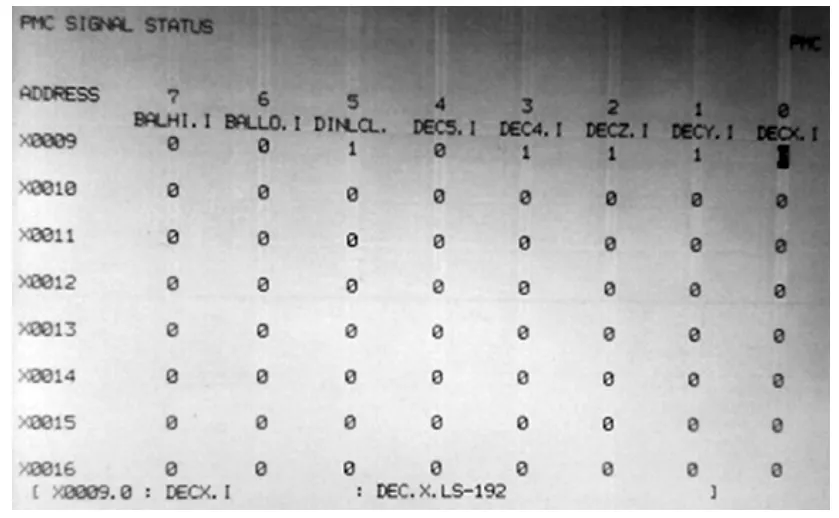

(2)故障分析及排除方案。该机床采用FANUC 0i-MC数控系统,半闭环控制,观察到回参考点时一直以参数#1425中设定的FL速度运动,整个过程并没有速度变化,依据回参考点原理和步骤分析,问题很可能出在第2步,为了进一步确定故障点可以借助机床PMC观察信号变化情况,SYSTEM→PMC→PMCDGN→STATUS→查看*DECX状态(图2),发现不论减速开关是否被压下,*DECX一直为“0”,显然X9.0没有接通+24 V电源,可能原因:①减速开关损坏(浸水锈蚀等)。②连接电缆破损或断路。③接线端子虚接或断开。经检测后发现,减速开关+24 V电缆接线端子已断开,重新焊接后故障排除。

(3)小结。*DECn属于高速信号,PMC采集后不作任何处理直接送给CNC,在梯形图中无法直接查到,但可在“STATUS”或信号状态界面观察到。如果是减速开关故障,每次更换前要做好位置标记,以免造成参考点变化过大或引起回参考点不稳定等二次故障。

3.2 某数控铣床Y轴返回参考点随机故障

(1)故障现象。某数控铣床Y轴在返回参考点过程中,减速后有时直接撞向软限位报警,有时正常回参考点,且无规律。

图2 信号*DECX状态界面

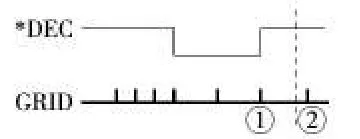

(2)故障分析及排除方案。该机床采用FANUC 0i-MC数控系统,半闭环控制,从回参考点原理上分析,Y轴能快速移动,说明第1步顺利通过,有减速动作说明第2步的*DEC信号1→0正常,进入机床PMC查看I/O状态,观察到*DEC由1→0→1变化,第3步也正常。基本可以推断,问题出在了第4步(系统没有接收到电气栅格信号),主要原因是减速开关的通/断灵敏度较差或机械热变形等,导致*DECY信号触发不稳定。如图3所示,当信号正常到来时(或者相对早触发)系统能及时读到栅格信号①完成回参考点,当信号相对来迟时,错过了栅格信号①,在等待读入栅格信号②的过程中碰到了软限位(虚线处)报警,即减速挡块位置距离参考点太近,使其处于了特殊的“临界状态”,导致回参考点时而成功,时而失败。

对于此类故障,比较简单的解决方式是调整软限位参数#1320→9999999、#1321→-9999999,再重新回参考点,完成后恢复参数原值。这种方式“治标不治本”,后续还有可能故障复现,若要彻底解决故障,一般有以下2种方式:①调整参数#1850(栅格位移量/参考点位移量)由0→3000,具体数值可根据现场情况多次回参考点试验而定。②调整减速挡块位置,同时观察诊断302的值,使诊断302中的数值约等于参数#1821(参考计数器容量)设定值的一半,即使栅格信号产生的时刻距离减速信号从“0”到“1”时相距约半个栅格信号周期。以上2种调整方式的共同目的是使回参考点远离“临界状态”,彻底排除故障。

图3 回参考点故障原因示意

(3)小结。解决该故障的关键是了解*DEC信号与电气栅格信号GRID的关系(当*DEC由0→1后系统才读取电气栅格建立参考点),抓住了这一细节才能从根本上解决问题。熟悉与回参考点相关的参数,如:#1006,#1821,#1850,#1815 和 #3003等,掌握参数的含义以及调整方法对解决回参考点故障大有裨益,在平时工作中应注意积累并经常加以运用。

4 结语

在排除机床回参考点故障时,可以采取以下思路:首先,仔细观察故障现象和细节,包括报警内容是什么、回零速度是否正常、以及故障是否有规律等。其次,在掌握回参考点原理的基础上,充分利用和PMC相关的地址信号状态,把故障现象和回参考点步骤结合或进行“比对”,找出问题出在哪一步。最后,分析和故障点有关的可能原因(有时是多方面的)并进行一一检测,并设法从根本上排除故障。