水泵水轮机极小开度反水泵工况压力脉动与内流特性分析

乐振春,肖业祥,桂中华,曾崇济,朱 伟

(1.国网新源控股有限公司,北京 100761;2.清华大学 水沙科学与水利水电工程国家重点实验室,北京 100084;3.国网新源控股有限公司 技术中心,北京 100161)

1 研究背景

目前抽水蓄能电站主要采用可逆式水泵水轮机,水泵水轮机全特性曲线在水轮机工况运行的小流量区普遍为S形,水泵水轮机在“S”特性区运行时,容易直接由飞逸工况进入反水泵工况。此时转轮旋转方向与水轮机工况相同,但转轮所受的转矩与旋转方向相反,机组结构将受冲击载荷作用,易造成过流部件损坏。此外,转轮与水流的相互作用将引起剧烈的压力脉动,进而容易导致机组的并网困难[1]。

近年来国内外学者对水泵水轮机在诸多特殊工况下的流动结构和压力脉动等特性开展了试验和数值研究。Hasmatuchi等[2]对水泵水轮机在极偏工况下的流场结构进行了PIV试验研究;Widmer等[3]对水轮机制动工况区的内流特性进行了数值模拟和试验研究。我国对抽水蓄能电站的建设非常重视,对水泵水轮机内流特性、力特性与压力脉动等方面的研究也受到广泛关注,其中尤以水轮机运行的“S”特性区和水泵运行时的“驼峰”区为多[4-10]。在探讨反水泵工况下的内流特性方面,刘锦涛等[11]对某模型水泵水轮机在反水泵工况下的内流特性进行了定常数值分析,指出转轮流道内存在大尺度涡,并分析了能量损失的主要部位;程永光等[12]对水泵水轮机四象限工作区的内部流动特性结合模型试验进行了数值分析,探讨了第四象限反水泵工况下的流动过程;李仁年等[13-14]结合模型试验对反水泵工况运行时的机组压力脉动特性进行了数值分析。有研究表明,为避免出现反水泵工况,根本途径是转轮修型,改变水泵水轮机的四象限运行性能[15-16]。

结合模型试验,本文采用三维非定常数值方法对某水泵水轮机在极小开度反水泵工况的流动与压力脉动特性进行研究,详细分析转轮内的流动特性和压力脉动频谱特性,探寻反水泵工况压力脉动剧烈的水力原因。

图1 模型水泵水轮机整体流道

2 物理模型与数值方法

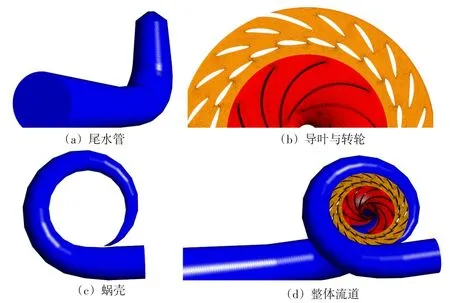

2.1 物理模型研究对象为某模型水泵水轮机,模型转轮直径0.47 m,转轮叶片数为9,活动导叶和固定导叶(含蜗舌)数均为20,额定转速1200 rpm,水轮机工况运行时的最优导叶开度为27mm(开度角21.3°),比转速ns=126 m·kW。模型机组整体流道包括尾水管、转轮、活动导叶、固定导叶和蜗壳5个过流部件,如图1中所示。

2.2 计算工况点的选取在单位转速为正的第四象限,选取了该模型水泵水轮机全特性曲线中的9 mm极小导叶开度(开度角7o)下5个工况点进行定常计算,在此导叶开度下,机组的内流特性极为复杂,选取各工况点的过流量逐渐增大。各计算工况点的单位转速n11和单位流量Q11等运行参数根据模型试验结果给定,模型转轮直径和模型试验的水头为定值,根据这些参数计算出各工况点的转速n和流量Q值,算出的转速和流量作为数值计算的初始条件,见表1。

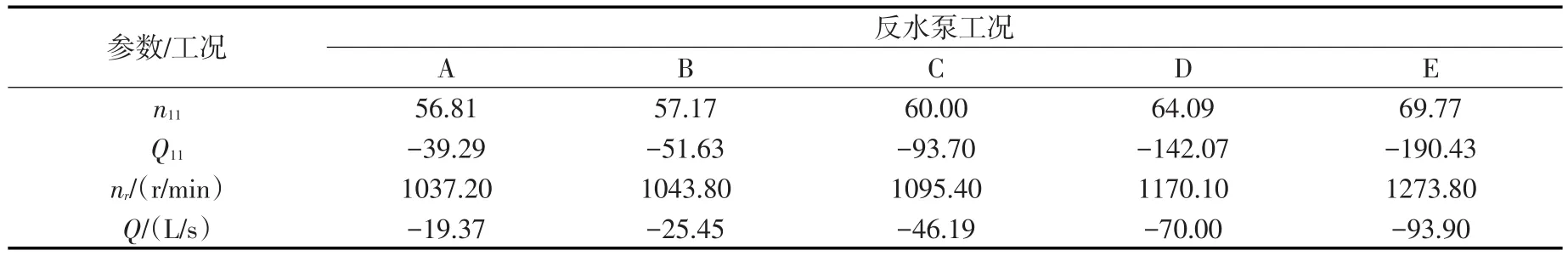

表1 工况点的主要参数

2.3 网格与数值设定对机组全流道进行网格划分,蜗壳采用四面体网格,其余各域均为六面体网格。网格无关性检查是在综合分析极小导叶偏工况下的计算结果而确定,整体流道分别计算了从140万到470万的6个网格密度,根据计算的流量、力矩与模型试验结果间的比较,以及转轮与活动导叶近壁区满足y+<100,最终选用280万节点的网格进行数值分析,网格无关性检查与网格方案的确定,详见文献[4]。最终整体流道的网格节点数分布为:蜗壳域网格59万,固定导叶29万,活动导叶28万,转轮120万,尾水管42万,整体流道的网格见图2中所示。

图2 水泵水轮机网格布局

图3 反水泵工况数值计算进出口边界条件的设置

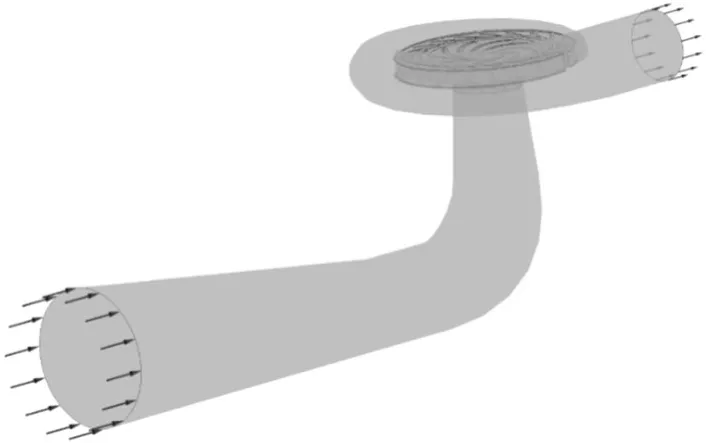

数值计算采用商业软件CFX,在反水泵工况,机组流道内的整体流动方向与水轮机工况相反,而转速与水轮机工况相同,进口边界条件设置为在尾水管入口处的质量流量Q,转轮旋转方向设置与水轮机工况一致,出口边界条件设置为蜗壳面的平均静压,见图3所示。活动导叶与转轮、转轮与尾水管之间采用GGI形式的滑移交界面,假设整体流道的所有壁面为水力光滑壁面,并给定无滑移边界条件,性能曲线的计算精度均选取High Resolution。数值计算采用SASSST-CC湍流模型,应用曲率修正选项,基于SST湍流模型时,因为在近壁区和远避区采用了不同的算法,对近壁区y+的要求相对不高,能有效节约计算资源[17]。非定常计算的初始条件是定常计算收敛后的全流道流动结果,时间步设置为转轮转动一周的1/100,且每2步保存一个计算结果。为精确预测整体流道内的不规则的复杂动态特性,进行了物理时间约为20个转轮转动周期的数值计算,并取最后的12圈计算结果进行水动力特性和压力脉动分析。

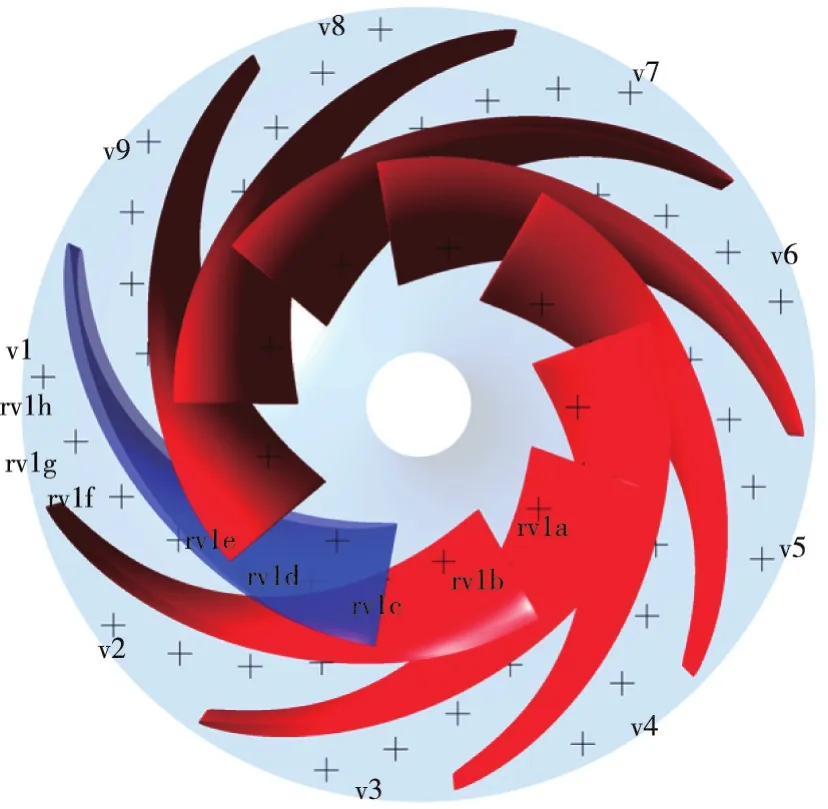

2.4 压力脉动测点的布置非定常计算过程中对整个转轮流道内的关键位置进行压力数据的采集。在转轮9个过流通道的相似位置,从进口至出口布置了多个压力记录点,这些记录点按照顺时针的方向依次命名,分布如图4。转轮域内有9个叶片通道,rv1a—rv1h的8个记录点分布在其中一个转轮叶片间的中间位置,将rv1a—rv1h记录点按照固定角度依次旋转设置到其它8个叶片通道中,形成了9个叶片通道相似位置的压力记录,这9个通道依次命名为v1、v2、v3、v4、v5、v6、v7、v8和v9,每个通道测点的命名原则同v1通道。

图4 水泵水轮机转轮内压力记录点和叶间通道分布

3 计算结果比较与分析

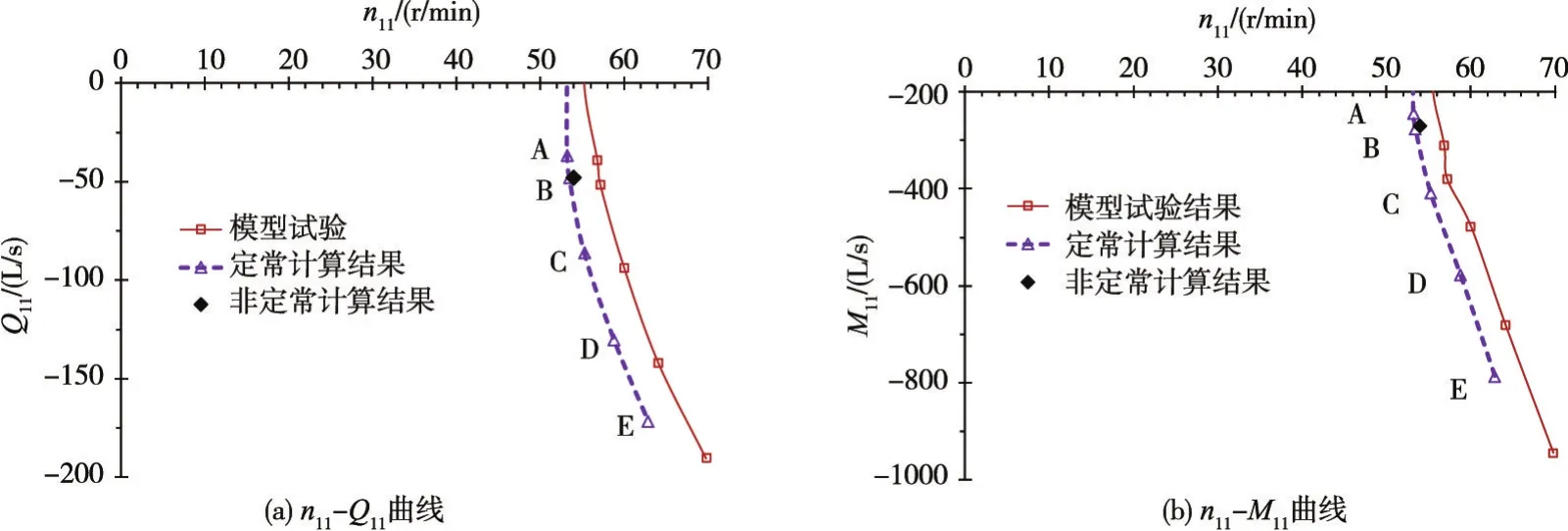

3.1 外特性参数结果比较对表1中列出的5个工况点进行了定常数值计算,并对过流量较小的第二个反水泵工况点B进行了长时间的非定常计算,预测的性能参数与定常计算及模型试验的结果比较见图5所示,图中实心点为非定常数值计算结果,实线为模型试验数据,虚线为定常计算结果。结果显示,5个反水泵工况点数值计算的结果与模型试验有一定的误差,但外特性参数曲线的趋势与模型试验结果吻合较好;非定常与定常计算的外特性参数也基本一致。在数值计算中,因导叶开度极小,运行工况也是离最优工况点很远的反水泵工况,内部流态非常复杂,虽然采用了较好的网格进行整体流道三维数值计算,预测的外特性参数与模型试验还是有一定的误差,但预测的单位流量-单位转速和单位扭矩的全特性曲线趋势与试验结果还是较为吻合;极偏工况下的数值计算与实验测量结果间的误差也较为常见[2,16]。

图5 反水泵工况区9 mm开度的模型试验与数值计算的性能特性曲线

3.2 三维流动特性分析

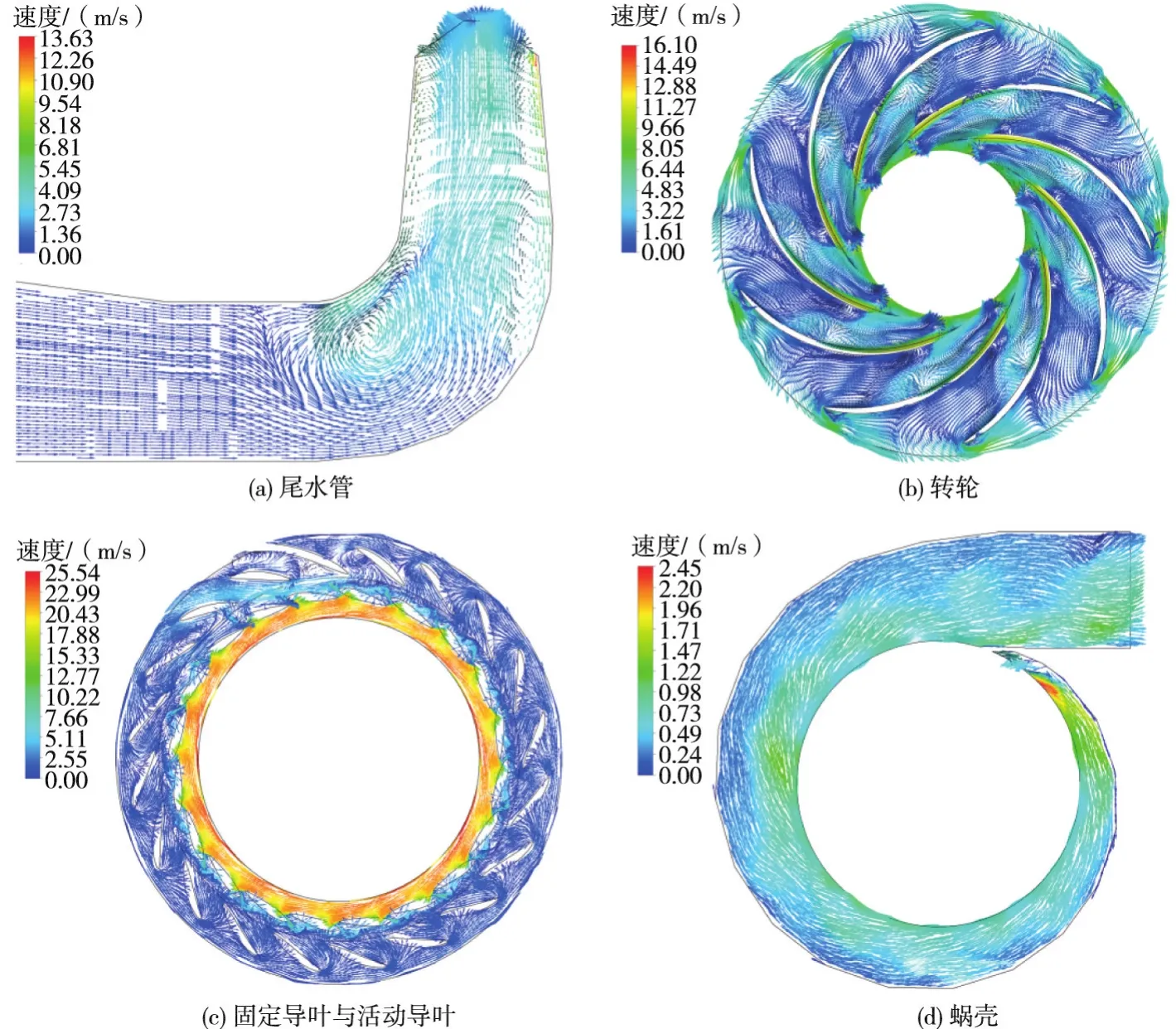

3.2.1 定常计算预测的整体流动特性 在反水泵工况点B,图6中为定常计算的整体流道内的速度分布情况。图6(a)为尾水管内的速度矢量图,在反水泵工况,机组内的主流方向为从尾水管流入,蜗壳流出。在尾水管平放的渐缩段内为较为均匀的低速流入,在弯肘段内、外侧出现大尺度的漩涡流,沿流动至直锥管段,中心区域的流动方向指向转轮,而沿管壁部分的流动方向与之相反。分析其原因,随转轮的高速旋转,有部分水流因离心力过大而从尾水管的外壁流出,这样的出流与入流互相剪切,在弯肘段内侧形成较大尺度的漩涡。图6(b)为转轮0.5-span流面的速度矢量图,转轮内的流动状态非常复杂,叶轮流道内几乎被低速的流动分离和脱流涡占据了大部分空间,在转轮的进出口均同时存在流入和流出的水流。

图6 定常计算的反水泵工况B机组流道内速度分布

图6(c)为活动导叶、固定导叶的速度矢量图,所有导叶叶栅内的流动都很紊乱,在无叶区为速度切向分量很大的环流,几乎形成封闭的水环,仅有少部分水流沿活动导叶流向固定导叶,并在每个活动导叶的头部形成分布并不均匀的小漩涡流。在部分固定导叶叶栅内,也分布有大尺度的漩涡流,整个固定导叶域内的流速均较低。图6(d)为蜗壳截面的速度矢量图。蜗壳内也呈现出复杂的流动现象,流速方向和大小沿周向均变化明显,存在较大的速度梯度,蜗舌下方有一个较大的涡流现象,堵塞了蜗壳的部分过流通道,而在其出口部位的流速分布并不均匀。

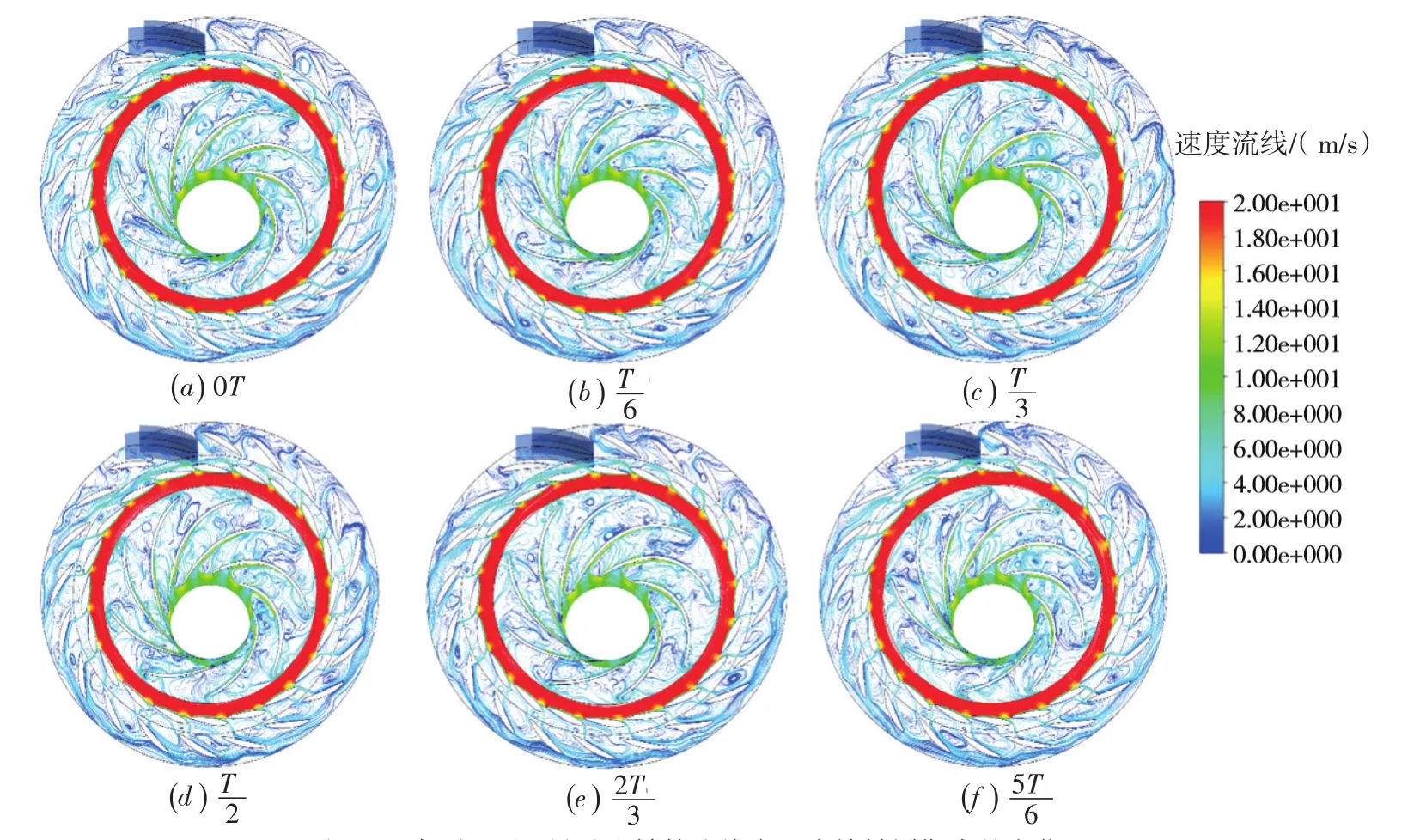

3.2.2 转轮内的非定常流动特性 根据定常计算的速度分布结果可见,转轮与导叶域内的流动状态最为复杂,对工况点B进行了长时间的非定常数值计算。计算稳定后,取一个转轮旋转周期内转轮以及导叶域0.5-span流面上流线变化探讨复杂的流动结构,图7中为转轮和导叶域的流线在每周期的变化过程,图中的颜色刻度代表相对流速。

反水泵工况转轮旋转方向为顺时针方向,水流从尾水管流入,经转轮进入活动导叶,此过程中,转轮中间流面上的流动状态非常复杂,转轮入口头部附近存在明显的流动分离引起的小的漩涡流,进入转轮流道后的尾流更为明显,在压力面附近形成多个小尺度涡充斥着整个流道,靠近叶轮出口处的漩涡尺度逐渐增大,在转轮的9个叶片间流道中,这些漩涡的分布并不均匀,发展状态也各不相同。转轮与活动导叶间无叶区内的水流周向速度分量大,形成了一个近乎密闭的“水环”;在每一时刻这一区域的流动几乎保持一致。因活动导叶开度很小,水环中还是有部分水流在离心力作用下,从导叶叶栅间被“甩”出,在活动导叶头部附近因流动分离形成小尺度的漩涡流,经过固定导叶头部时也会有明显的回流,在部分固定导叶叶栅间形成大尺度的漩涡流。这些复杂的漩涡随转轮的旋转而在各个叶栅流道中交替出现。

图7 反水泵工况B导叶和转轮流线在一个旋转周期内的变化

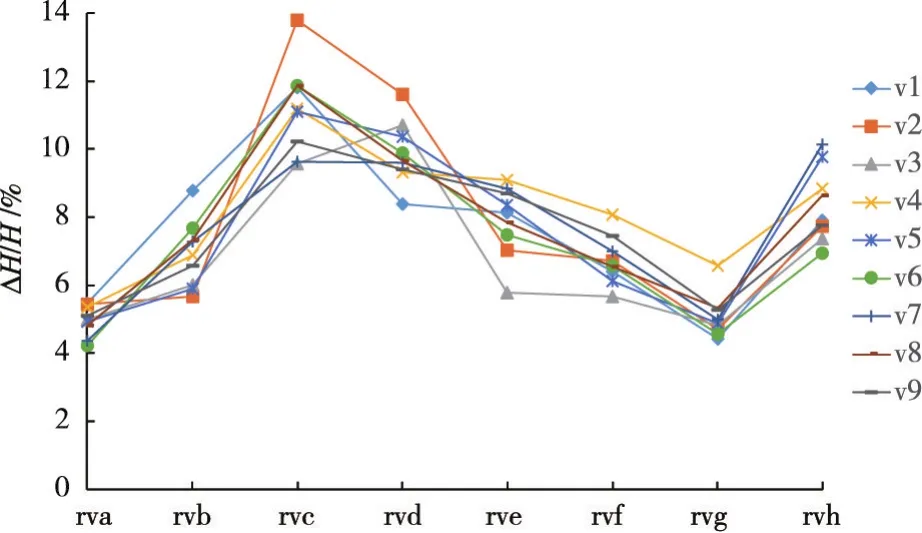

3.3 转轮内压力脉动特性分析根据不同时刻旋转转轮内三维流动过程,转轮的9个叶片通道内的涡流尺寸和发生区域有明显不同,各通道间的流态变化较大。为全面了解转轮各叶片通道内压力脉动的变化,进行了9个叶片通道压力记录点的压力脉动分析,数据采用非定常计算稳定后的后十圈进行分析。图8为工况点B时,旋转转轮9个通道内相对位置相同测点的压力脉动峰峰值,横坐标为转轮内沿水流方向从入口至出口的8个测点,纵坐标为压力脉动峰峰值与计算的运行水头间的比值,单位为%。

9个叶片间压力脉动峰峰值可见,从测点rva至rvc点,脉动峰峰值都是逐渐增大,之后全部开始减小,直到接近转轮出口位置的rvg点达到最小值,而动静干涉最为剧烈的无叶区测点rvh,压力脉动的峰峰值都会增大;在rv6a记录点的峰峰值最小,约为4%,rv2c处幅值最大,达14%。9条峰峰值曲线的变化趋势基本相同,但是它们并不重合,不同通道内相似位置记录点间的脉动峰峰值最大差值达4.2%,最小为1.2%。根据压力脉动峰峰值的分布可见,9个转轮叶片通道间的流动特性也会存在明显差异,这与图7中转轮内的复杂流动特性较为吻合。

图8 小开度反水泵工况B转轮各流道内的压力脉动峰峰值

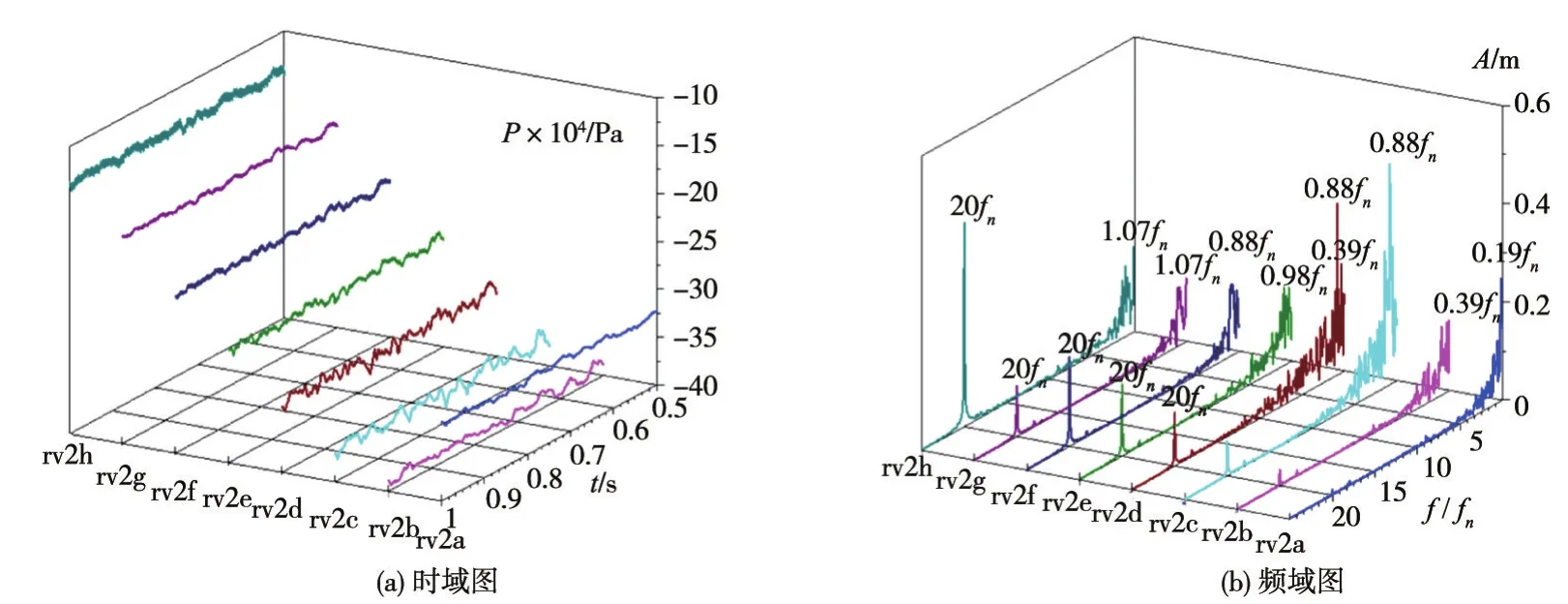

9个叶片通道内的压力脉动峰峰值曲线显示,v2、v3两个通道内的差异最大。将各通道8个测点记录的压力脉动进行FFT频谱分析,图9中为rv2a—rv2h测点压力脉动的时域图和频域图。结果可见,在v2通道内的8个测点,除rv2a外,均出现了明显的20fn的压力脉动,rv2h脉动幅度最大,rv2g明显减弱,rv2f明显增大,而后由rv2f到rv2a逐渐减弱。可见,在v2通道内的8个测点,除rv2g外,从rv2h到rv2a其脉动幅度逐渐减弱,机组活动导叶与固定导叶数均为20,20fn为导叶与转轮间动静干涉引起。总体而言,在旋转转轮流道内,离活动导叶距离越远,受动静干涉引起的压力波动越弱,但在rv2g测点会突然减小。在这些测点的频谱中,均表现出低频脉动剧烈、频域宽的特点,且不同测点的低频脉动主频也不同,在rv2a测点的主频是0.19fn,rv2b则为0.39fn,次主频为0.19fn;rv2c、rv2d测点的主频均为0.88fn,次主频为0.39fn;而rv2e、rv2f测点,0.88fn和0.98fn都很显著,分别为主频和次主频;rv2g和rv2h测点低频区突出的是1.07fn。低频部分的脉动主要由小的漩涡流引起,在整个叶轮流道内,沿流动方向分布有大小不同的漩涡,这与图7中的流态结果也较吻合。

图9 转轮v2通道的压力脉动时域与频域

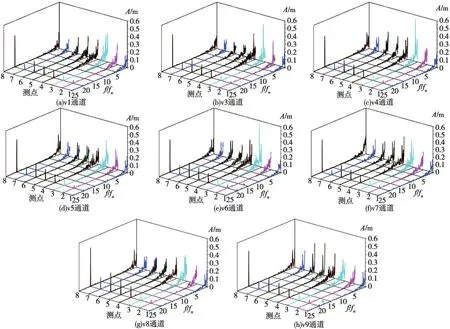

转轮不同通道相似位置测点的混频幅值不同,图10中列出了转轮另外8个通道各测点的压力脉动频域图,结果可见,各相似位置点脉动的主频和次主频基本相同,但其对应的脉动幅度各不相同。因转轮叶道间充满了大小不等的漩涡,各测点低频区的脉动剧烈且频域宽,频谱特征与v2通道对应测点相似;20fn动静干涉在各点的频谱特征与v2通道也很相似。rva测点离导叶位置最远,基本不受20fn动静干涉的影响,而其它测点的20fn脉动很显著;离活动导叶距离越远,受动静干涉引起的脉动幅度越弱,但在rvg测点都会突然减小。

图10 转轮另外8个通道各测点的压力脉动频域

图11(a)中列出9个通道所有8个测点20倍频的脉动能量谱,结果显示从rva—rvh测点,离导叶位置越近,20倍频的脉动越剧烈,唯在rvg测点的脉动幅度会突然减小。图8中rvg测点的混频幅值比rvf和rvh测点都低,而此测点低频脉动区的频域与脉动幅度与相邻两测点基本相同,说明此位置受漩涡流的影响基本相同,混频幅值比相邻两测点都低的主要原因还是动静干涉。影响动静干涉脉动强度的主要因素是测点与导叶间的径向距离,图11(b)中为rvf—rvh测点位置及转轮流道内的流线图。rvf到rvg、rvh测点位置在径向上的距离离活动导叶是逐渐变小,但在rvg点20倍频的幅值却最小,说明此时影响动静干涉强度的因素不仅是距离。分析流线图发现,流经rvf点的流线都会绕过旋转的转轮出水边后进入活动导叶流道;rvg测点附近的流线分布较疏,流速相对也较低,流经此位置的流线有时会在转轮内单独形成半闭环(见rv2g);在此极小导叶开度工况,流经rvh测点的流线并非由转轮内流出,而是经过导叶壁面反射回流到转轮域内,因此受导叶的影响会最大。可见在转轮叶片间,rvg测点所处的特殊区域决定了它受动静干涉的影响最小,rvf点区域的水流会流出到导叶,rvh点区域则为从导叶反射的回流,rvg测点为流出与流入的过渡区,因此不直接受动静干涉的影响。可见rvg测点的脉动幅度较相邻两测点低的主要原因是流态不同引起的。

图11 动静干涉对转轮叶道间压力脉动幅度的影响与分析

4 结论

以某水泵水轮机的模型试验数据为基础,本文对极小开度的反水泵工况进行了全流道的三维流动计算分析。极小导叶开度下5个工况点的定常计算结果显示,单位流量和单位扭矩性能曲线与模型试验的变化趋势吻合较好。在这些极端运行工况下,机组内的主流方向为从尾水管流入,蜗壳流出,在尾水管弯肘段内外侧都有大尺度的漩涡流;转轮与导叶内的流动状态最为复杂,转轮与导叶间均存在明显的涡团,在转轮的进出口均同时存在流入和流出的水流;无叶区沿转轮周向流动分速度极大,几乎形成了封闭的水环。

对过流量小的极小导叶开度工况B进行了长时间非定常数值计算,详细分析了旋转转轮与环列叶栅内的非定常流动状态。转轮在旋转时,各叶道间充满了大小不同尺度的涡团流,并激发了剧烈的压力脉动;但即使在9个完全对称的叶道的相似位置测点,它们的压力脉动混频幅值和脉动特性也存在明显差异,峰峰值的差异最大达到4.2%。

对所有9个叶道各8个测点的压力脉动特性进行了频谱分析,结果显示这些旋转测点的脉动特点主要表现为低频脉动剧烈、频域宽,同时导叶与转轮间动静干涉引起的20倍频显著。同一叶道间沿流动方向,各测点的脉动主频也变化明显:从rva到rvh测点,低频脉动的主频从0.19fn,逐渐增加过渡到1.07fn,这些低频脉动主要由小的漩涡流引起,在整个叶轮流道内,沿流动方向分布有大小不同的漩涡流;动静干涉引起的20倍频,测点离导叶越近,动静干涉的脉动幅度会逐渐增强,但在rvg测点的趋势不同。结合转轮内的流态分布并对比频谱结果发现,所有rvg测点的20fn脉动幅度均比其相邻两个测点小,主要原因是此测点附近区域的流态,该测点处在转轮叶道出流与入流的过渡区,压力脉动不直接受动静干涉的影响。

——“AABC”和“无X无X”式词语