基于MEMS技术热温差式流量传感器的设计与标定

胡梦飞, 刘亚伟, 杨露露, 谷永先, 胡国俊, 吕 品

(1.合肥工业大学 工业与装备技术研究院,安徽 合肥 230009;2.中国电子科技集团公司第三十八研究所 微电子封装研究中心,安徽 合肥 230000)

0 引 言

微机电系统(MEMS)技术的发展解决了微小尺寸加工的问题[1],使微型流量传感器在流量测量领域得到迅速发展,因此基于MEMS技术微型流量传感器成为科研研究的重点。

传热式流量测量原理主要依据的是托马斯理论[2],即“气体放出的热量或吸收的热量与该气体的质量流量成正比”。根据测量方式的不同,热式流量传感器可以分为热线式、热温差式和热脉冲式3种[3,4]。早期的流量计研究大多围绕着热线式原理,随着MEMS工艺的逐渐成熟,热温差式与其他2种测量原理比较具有更大的测量优势而得到广泛应用。基于传热式原理的流量传感器通常具有更高的灵敏度、更宽的测量范围等优势,但是基底与热源之间的传热问题将是影响测量精度的重要因素,因此设计一种热隔离结构将是热式传感器的一个重要研究方向。

本文提出一种基本MEMS技术热温差式流量传感器的设计与标定。测量时,流量信号通过桥式电路产生电压信号,并经过硬件检测系统处理,通过串口传输至上位机,上位机通过MATLAB对控制系统产生的数字信号进行采集并标定传感器。

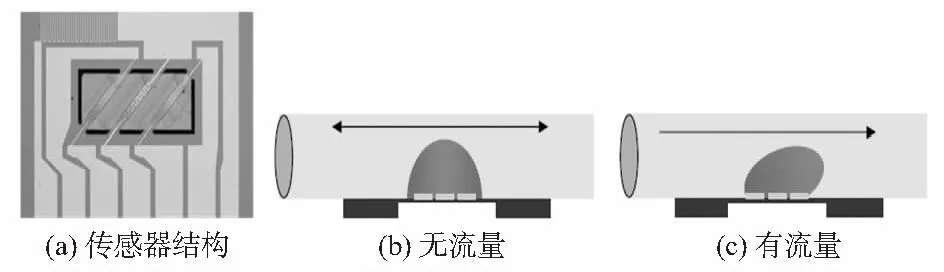

1 流量计的检测原理与设计

本文设计的传热式流量传感器由热源电阻器、上下游测温电阻器及环境电阻器4部分组成。采用单晶硅制作芯片基底,中间热源电阻器和上下游测温电阻器通过薄膜沉积技术在基底上溅射铂金属电阻器,为了避免热源与基底传热而造成的测量误差,在基底背面采用湿法腐蚀技术刻蚀单晶硅,使得热源与测温电阻器形成悬空结构。环境补偿电阻器直接沉积在衬底上,用于检测周围环境温度并对测量值进行温度补偿,使得热源的工作为恒温差模式。上下游测温电阻器以热源为中心对称分布,距离热源240 μm,传感器芯片的尺寸为1.5 mm×0.5 mm×0.15 mm,传感器结构如图1(a)所示。如图1(b)、图1(c)所示,没有流量通过时,中间热源主要以热传导的形式向周围散热,上下游测温电阻器温度相同;当流量通过时,热源将与流量进行对流换热,上游电阻器的部分热量将在流量的作用下带到下游测温电阻器,导致上下游测温电阻之间形成温度差,通过桥式电路输出电压与流量之间的关系为[5]

(1)

式中qm为流体质量流量,U为电桥输出电压,k1和k2为常数。

图1 MEMS流量传感器芯片结构及工作原理

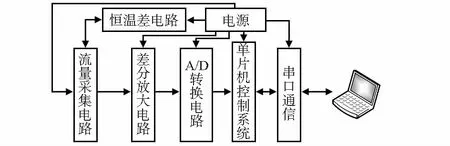

2 流量检测系统

后端硬件处理电路的流量检测系统如图2所示,包括流量采集电路、恒温差电路、差分放大电路及单片机控制系统等。

图2 流量传感器检测系统框图

2.1 模拟电路

2.1.1 流量采集电路

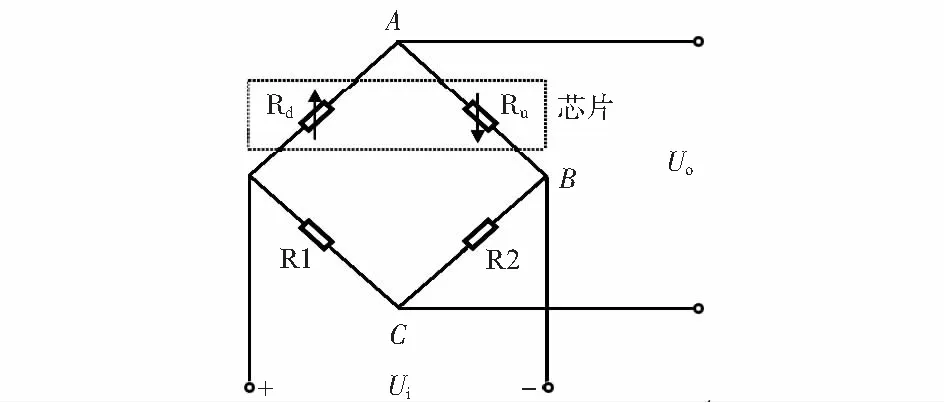

有流量通过时,上下游测温电阻器形成温差,根据铂金属的温度特性其阻值将发生变化,可以通过设计桥式电路将流量信号用电压信号表示,如图3。

图3 流量采集电路

图3中Ru,Rd分别为传感器中上下游测温电阻器,R1,R2为固定电阻器,且阻值相同。当有流量通过时,上下游电阻器温度降低阻值变小,下游电阻值将增大,A,C间产生输出电压Uo为

(2)

设R1=R2,则式(2)可化简为

(3)

式中α为铂金属的温度电阻系数;ΔTu,ΔTd分别为上下游测温电阻的温差,且ΔTuα≪Ru,ΔTdα≪Rd,因此计算中可以忽略,式(3)可化简为

Uo≈(ΔTα/4R)Ui

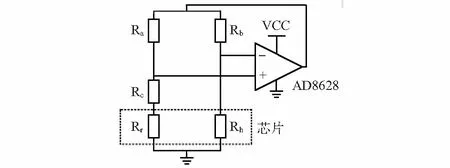

2.1.2 恒温差电路

传热式流量传感器热源的工作模式有三种:恒温式、恒功率式和恒温差式[6]。本文在传感器衬底上设计了环境补偿电阻器,与热源电阻器通过外部电阻器实现测量环境温度与热源温度的恒温差,恒温差电路如图4所示。

图4 热源的恒温差工作电路

图4中Rh,Rr分别为传感器的热源电阻器和环境补偿电阻器,Ra,Rb和Rc为外部固定电阻器,若要实现恒温差设计,则需要满足关系

Ra/Rb=Rr/Rh,Rc=αRr0ΔT

(4)

式中α为铂金属温度电阻系数,实验测得约为0.004 28;ΔT为所需要设计的温差值。

2.1.3 差分放大电路

本文选用型号为INA114的仪用集成运算放大器,对桥式输出电压放大处理。放大该集成放大器只需要改变增益调整电阻值RG的大小,即可获得所需要的增益值AV,二者之间的关系为

AV=1+50 kΩ/RG

(5)

通过设置合适的RG的阻值,INA114可以获得1~10 000之间任意增益值。

2.2 数字电路

2.2.1 AD模块

流量信号经过流量采集电路和差分放大电路处理后,实现了将流量信号转换为电压信号。但仍需通过A/D转换模块将其转换为数字量才能被单片机进行处理,因此,需要设计一个A/D转换器。ADC0804是一种单片集成的A/D转换器,分辨率为8位,转换时间为100 μs,输入电压为0~5 V,可以满足文中流量计设计要求。

2.2.2 单片机控制与串口通信

本文控制系统选用8051单片机。模拟信号通过A/D转换器处理后将数字量输入单片机进行处理,单片机再通过串口电路将信号传输至上位机,单片机与PC机之间使用MAX232芯片实现TTL电平与RS-232电平之间的转换,数字电路连接如图5。

图5 检测系统数字电路

3 测试与结果分析

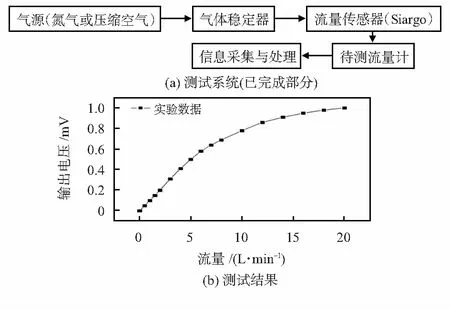

为了测试桥式电路输出电压与流量值之间的关系,搭建了以下测试系统,如图6(a)。检测系统由压缩空气(提供气源)、气体稳定器、标准流量传感器、待测流量计及PC5个部分组成。测量时,流量信号通过设计的硬件检测系统处理后,由单片机通过串口输出数字量,再推算出桥式电路的输出电压值,得到流量与输出电压关系如图6(b),可以看出,曲线比较平滑,表明传感器的性能良好。

图6 流量传感器测试流程及测试结果

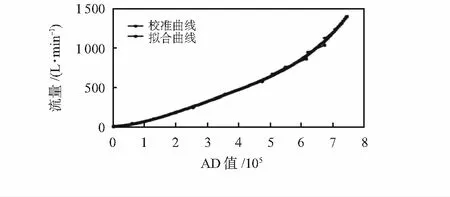

标定时,打开压缩机模拟流量源,通过调节阀控制流量大小,流量信号通过设计的检测系统处理后,由单片机通过串口将数字量传输至上位机,上位机中利用MATLAB采集信号,进行拟合标定,拟合结果如图7所示。

图7 流量传感器标定拟合曲线

4 结 论

设计了一种基于MEMS技术热温差式流量传感器,传感器中热源与上下游测温电阻设计成悬空结构,衬底上环境补偿电阻与热源通过硬件电路实现恒温差工作模式。设计硬件检测系统进行传感器的测试及标定,结果表明:传感器性能良好,能够应用于工业等领域流量测量。