预制桩基质量问题分析与处理

周剑 刘洋 张建强

(中国电建集团西北勘测设计研究院有限公司 西安710065)

引言

预应力混凝土管桩(PHC)由于其桩身混凝土强度高、施工工期短、造价低、桩身质量有保证等优点,被业内人士所认可。特别是采用静压法施工,无噪声,对周围环境影响小,在我国特别是南方地区得到广泛应用。

与此同时,工程中PHC管桩的质量问题也越来越多。这主要是由于相对于同直径的混凝土灌注桩,PHC管桩截面面积较小,截面抗弯、抗剪能力较差,应用于表层覆有深厚软土的地区,沉桩速率过快、基坑支护不当或开挖不当等因素均有可能造成桩体偏位或桩身断裂事故[1-4]。

目前,国内学者对软土地区PHC管桩质量事故的调查研究主要集中在施工工序的不合理方面[1-8],由于资料较少,结论往往带有推测性。同时,以往的研究成果中,注浆微型钢管桩应用于桩基质量问题的处理案例却几乎没有。

本文结合某软土地区PHC管桩详实的地质钻孔资料、施工打桩记录及桩基检测数据,对预制桩基质量问题进行深入的分析,找出PHC管桩质量问题原因,并针对结论采用注浆微型钢管桩进行桩基事故处理。文章的研究内容可为类似的工程提供一定的借鉴作用。

1 工程概况及地质资料

1.1 工程概况

某项目位于广东省顺德市,抗震设防烈度7度(0.10g),场地类别Ⅲ类,地震分组第一组。建筑高度18.00m,框架结构,地下1层,地上5层,地下主要功能为人防及地下车库,地上主要建筑使用功能为学生宿舍。

1.2 地质资料

该场地地貌类型属于江河携带泥沙冲积而成的珠江三角洲平原(见图1),主要地层如下所示:

①层砂性素填土:松散-稍密,层厚1.50m~3.50m,平均2.29m。

②1淤泥质土:流塑~软塑,含腐殖质及少量贝壳碎屑,有腐殖臭味。层厚0.50m~2.70m,平均1.09m。

②2粉砂:饱和,分选性较好,级配不良。层厚0.80m ~5.00m,平均2.63m。空间分布不均匀,结构松散,高压缩性。

②3淤泥质土:含腐殖质和较多贝壳碎屑,有腐殖臭味,层厚1.40m ~10.00m,平均4.91m。该层在场地内分布很广,连续性较好,空间分布不均匀,流塑~软塑,高压缩性。

②4粉砂:饱和,松散,分选性较好,级配不良。层厚1.30m ~3.90m,平均2.20m。该层土在场地内分布很少,不连续,呈透镜状,空间分布不均匀,结构松散,高压缩性。

②5粉质粘土:层厚0.50m ~6.10m,平均2.62m。该层结构及空间分布不均匀,土层不连续,可塑~硬塑,具中等压缩性。

④1全风化泥质砂岩:层厚0.50m~5.00m,平均1.82m。属极软岩,岩体完整程度为极破碎,岩体基本质量等级为Ⅴ级。

④2强风化泥质砂岩:层厚1.20m~20.90m。属极软岩,岩体完整程度为极破碎,岩体基本质量等级为Ⅴ类。

④3中风化泥质砂岩:属软岩~较软岩,岩体完整程度为较破碎,岩体基本质量等级为Ⅴ级。

图1 地质剖面Fig.1 Geological section

2 地基与基础选型

基础采用桩筏基础,筏板厚度700mm,柱下设置柱墩以满足冲切要求。桩基采用直径500mm(AB型)预应力管桩,桩基设计等级为乙级。现场接桩采用焊接接桩,桩基持力层选择④2强风化泥质砂岩层,且要求桩端进入④2不小于2.5m,单桩承载力特征值Ra=1250kN。

由于场地持力层起伏较大,预估桩长设计值为8m~16m。施工沉桩以贯入度控制为主,桩长控制为辅,桩基设计参数如表1所示。

表1 桩基设计参数Tab.1 Design parameters of pile foundation

依据当地施工经验,预制管桩采用静压法施工,根据规范[9],桩间距取2.0m。该工程共设置904根桩。

3 低应变试验结果及分析

3.1 检测结果

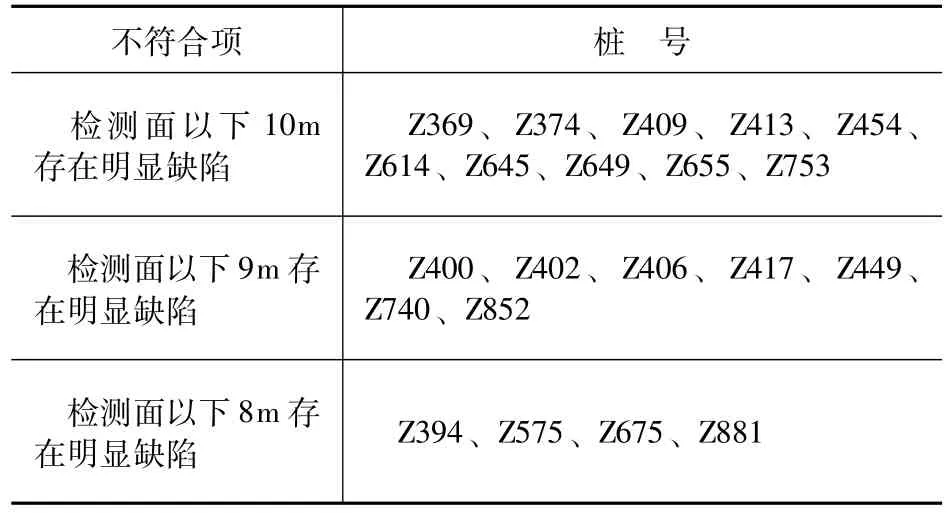

该工程共检测桩基362根,占总桩数的40%,满足规范[10]要求。其中21根桩为Ⅲ类桩,占检测桩总数的5.8%,见表2。Ⅲ类桩的检测不符合项为“距检测面10m、9m、8m附近存在明显缺陷”,与施工打桩记录相差7.51m~11m。

表2 Ⅲ类桩低应变检测结果Tab.2 Low strain detection results of class III piles

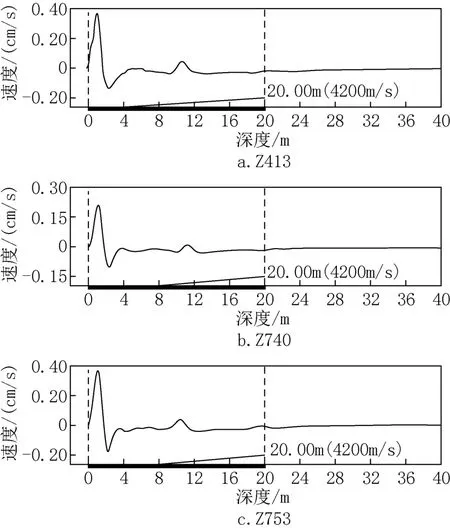

低应变试验预设桩长20m,桩身截面直径500mm,纵波波速4200m/s。选取具有代表性的Ⅲ类桩Z413、Z740、Z753的低应变试验曲线,如图2所示。选取具有代表性的I类桩的低应变试验曲线,如图3所示。

图2 Z413、Z753、Z740低应变曲线Fig.2 Low strain curve of Z413,Z753 and Z740

图3 I类桩低应变曲线Fig.3 Low strain curve of pile type I

3.2 缺陷成因分析

对比Ⅰ类桩与Ⅲ类桩的试验曲线(图2、图3),同时对照打桩记录与检测桩长(如图4所示,选取勘探钻孔ZK09附近的Ⅲ类桩),对缺陷成因进行分析,结论如下:

1.Ⅰ类桩为完整桩的反射曲线,桩入岩嵌固情况较好,桩底未出现反射,焊接接头处反射不明显或基本无反射。

2.Ⅲ类桩除Z402外,均表现出缺陷位置出现在接桩位置附近,推断Ⅲ类桩的成因是断桩,断桩发生在焊接接头处。

根据现场调研,施工过程中接头焊缝施工质量差,焊缝不饱满。另外,焊缝在空气中冷却时间短,且地下水位较浅,焊缝在没有充分冷却的情况下就开始压桩,相当于焊缝淬火,极易发生焊口裂缝。

图4 ZK09附近Ⅲ类桩桩长关系(单位:m)Fig.4 Length relationship of class Ⅲ piles near ZK09(Unit:m)

这一观点从打桩记录中也可以得到印证,见表3。规范[9]要求直径500mm的桩,焊接时间宜为15min~22min,但表3数据显示:压桩、焊接及焊缝冷却时间总和最大值才17min,现场焊接时间及冷却时间均不满足规范[9]要求,焊缝没有充分冷却就已开始沉桩。

表3 ZK09附近Ⅲ类桩打桩时长Tab.4 Pile driving time of class Ⅲ near ZK09

4 单桩竖向抗压静载荷试验结果及分析

4.1 检测结果

桩基施工完毕后,对桩基进行单桩竖向抗压静载荷试验,以判定桩基竖向抗压承载力是否满足设计要求。单桩竖向静载荷试验加载、卸载方式及中止加载条件均按照规范[10]要求执行,最大加载量采用两倍的单桩承载力特征值2500kN。

该工程单桩竖向抗压静载荷试验共检测了28根桩,包括第一次检测的20根桩和扩大检测的8根桩,具体过程如下:

首先,检测数量依据规范[10]要求不少于总桩数的1%。但由于施工手续不全,检测桩数根据当地质监部门要求按2.0%执行,即20根桩,桩基检测结果中有6根桩不满足设计要求,见表4。

表4 不满足单桩承载力要求的试验桩检测数据Tab.4 Test data of test pile which does not meet the requirement of single pile bearing capacity

表4中,Z444、Z271单桩抗压极限承载力均为2250kN,与设计要求相差1%,且中止加荷对应的沉降量分别为16.89mm、24.17mm,沉降相对较小。经专家论证,通过采取调整上部结构,减小上部荷载的措施,减小单桩承载力,使Z444、Z271满足承载力要求。

然后,对其余不满足设计要求的4根桩基进行扩大抽检,扩大抽检桩数为不合格桩数的2倍,即扩大检测8根桩,检测结果显示扩大检测的8根桩均满足设计要求。

4.2 单桩竖向承载力不足的原因分析

本工程904根桩全部采用了两节管桩进行接桩,第一节长度为10m~12m,第二节长度为8m~10m。根据打桩记录并结合地质勘探孔点,显示桩端均已入岩,且桩端进入④2强风化泥质砂岩层均不小于2.5m。

依据第3.2节分析结果,施工过程中发生断桩,断桩发生在焊接接头处。再结合第1.2节地质资料,场地第④2强风化泥质砂岩层基岩面起伏较大,可以推断:断桩位置处于上部软土层或进入④2强风化泥质砂岩层深度不足,周边土层对断桩接头约束较差,断桩会引起单桩竖向承载力不足。

5 Ⅲ类桩对桩身承载力的影响

若Ⅲ类桩断桩位置已穿透上部软土层进入④2强风化泥质砂岩层,周边土层对断桩接头约束较好,则断桩对承载力影响较少或无影响。

5.1 Ⅲ类桩单桩承载力试验验证

Z852号桩先后进行了低应变检测试验及单桩静载荷试验。低应变检测结果为Ⅲ类桩(见表2),单桩静载荷试验结果为合格桩。

Z852号桩位于地质钻孔ZK10附近,根据打桩记录及地质钻孔资料,显示Z852号桩接桩位置已进入④2强风化泥质砂岩层。

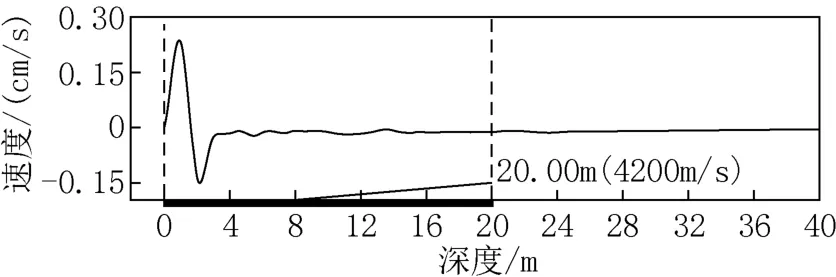

Z852号桩单桩静载荷试验的Q-S曲线如图5所示,从图中可以看出,Q-S曲线呈缓变形,当加载到2500kN时,没有出现明显的向下转折段,也没有出现第二个拐点,桩基没有达到极限状态,即Z852满足单桩承载力特征值Ra≥1250kN的要求。

图5 Z852静载荷试验Q-S曲线Fig.5 Test Q-S curve of Z852 static load test

Z852号桩试验结果表明,低应变检测结果的Ⅲ类桩,桩身缺陷是否对承载力有影响,应根据缺陷位置(或称为断桩位置)是否入岩及入岩深度综合判定。

5.2 Ⅲ类桩断桩位置入岩验证

现场对Ⅲ类桩Z413、Z753、Z740进行取样,取样的深度分别对应低应变检测缺陷位置的深度,分别为10.50m、10.30m、9.50m,土样照片如图6所示。

经判断,图6a、6c为岩芯呈碎块状的④2强风化泥质砂岩,图6b为岩芯呈硬土状的④2强风化泥质砂岩。取样结果表明断桩位置均已进入④2强风化泥质砂岩层。

现场取样结果表明,选取的Ⅲ类桩Z413、Z753、Z740在低应变检测缺陷位置(或称为断桩位置)处均已入岩。

图6 土样照片Fig.6 Soil sample

6 处理原则及处理措施

6.1 处理原则

由上述论述可知,低应变检测Ⅲ类桩的成因是断桩;单桩竖向承载力检测不合格是由于桩基发生了断桩,且断桩位置尚未进入或进入④2强风化泥质砂岩层深度不足引起的。

根据专家论证结论,工程中桩基处理采用以下原则:将断桩位置进入④2强风化泥质砂岩层2.5m作为分界点,断桩位置若已入岩,且入岩深度不小于2.5m,则不会对单桩承载力产生影响,原则上对此类桩可不进行处理;断桩位置若入岩深度小于2.5m或未入岩,判定其会影响单桩竖向承载力,则需要对此类桩基进行处理。

6.2 处理措施

考虑到地层复杂性、施工质量及抽查结果的不全面性,采用如下处理措施:

(1)扩大低应变检测范围,对所有桩基均进行低应变检测。

(2)结合地勘钻孔持力层深度情况,对低应变检测缺陷位置在检测面9m以内的Ⅲ类桩,判定为桩基没有入岩,采用补桩处理。

(3)对低应变检测结果缺陷位置在检测面以下大于9m的Ⅲ类桩均进行混凝土灌芯处理,以对断桩进行补强。

(4)对单桩承载力检测不合格的桩基采用补桩处理。

(5)减少上部荷载,将屋面种植土替换成培养液。

(6)对桩基有限元计算结果中桩反力NK>1000kN的区域进行补强桩处理。

(7)根据现场施工条件及地层情况,补桩及补强桩采用注浆微型钢管桩(见8.2节)。

7 斜桩处理

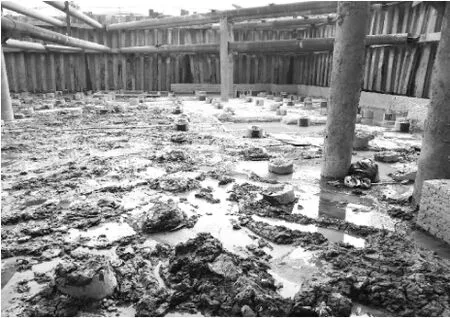

由于基坑支护不当,基坑开挖过程中出现局部小范围坍塌,施工单位马上进行了基坑土回填,同时加固基坑。但由于基坑土回填过程中,施工机械和回填方式未注意对桩基的保护,基坑再次开挖以后,发现基坑坍塌区域的部分桩基出现斜桩。经测量,发生倾斜的根数有41根,斜桩最大角度已达51°13′(图7)。

图7 斜桩照片Fig.7 Oblique pile photo

经专家论证,斜桩倾斜角度较大,按废桩处理,对该区域的斜桩采用注浆微型钢管桩进行补桩。

8 注浆微型钢管桩

8.1 选型

注浆微型钢管桩是树根桩的一种,是在小型钻孔中下入钢管,再进行压力注浆。桩体由压力灌注的水泥(砂)浆或细石混凝土形成的注浆体和钢管两部分组成。压力注浆体在形成桩体的同时,浆液还渗透到桩周土层内,加固周围土体,最终形成“内注浆体+钢管+注浆加固土体”的复合桩体。

注浆微型钢管桩具有良好、可控的成桩质量及承载力[11,12],早期用于地基加固中,现逐渐推广至桩基质量问题处理工程中。

本工程注浆微型钢管桩采用钻孔直径300mm,钢管直径250mm,钢管空内填充碎石后压力注浆,间歇一段时间后,进行二次注浆,以保证成桩质量。

8.2 补桩原则

1.对斜桩区域,要求微型钢管桩入岩深度达到6.5m,承载力特征值要求达到600kN,并进行单桩承载力载荷试验。

2.对桩基有限元计算结果中桩反力NK>1000kN的区域进行补强桩处理,补强桩采用微型钢管桩,要求桩端入岩2.0m,略小于预制桩入岩深度2.5m,以减少预钻孔对桩端持力层岩体整体性的破坏。

3.对小应变扩大检测范围,后续扩大检测结果中缺陷位置在检测面以下8m内的桩,进行微型钢管桩补桩,处理要求同“斜桩”。

入岩深度要求达到6.5m的注浆微型钢管桩承载力特征值Ra=600kN,桩基施工完成后,要求进行静载荷试验以确定桩基承载力是否满足设计要求。

8.3 检测结果

注浆微型钢管桩施工完毕后进行单桩静载荷试验,试验桩数为3根,根据检测结果,3根检验桩均能满足抗压极限承载力大于1200kN的要求,且Q-S曲线平缓、无明显陡降段,终止加载时刻沉降量分别为0.85mm、1.39mm 及2.75mm,说明注浆微型钢管桩尚具有较大的承载能力储备。

9 结论及建议

按照本文方法对问题桩基进行相关处理后,桩基各项指标检测合格,满足设计要求。通过以上分析和处理结果,得出以下结论和建议:

1.预制桩基在焊接接头位置处易发生断桩,施工过程中应加强对接头焊接质量和焊缝冷却时间的控制。

2.预制桩基Ⅲ类桩的处理措施应结合地层情况进行综合判定,对承载力无影响的Ⅲ类桩可不进行处理。

3.对广东地区较厚淤泥质土场地的预制桩基,桩侧淤泥质土对管桩水平约束作用较差,在打桩过程中应注意对桩身垂直度的控制,打桩结束后的基坑开挖过程中更应重视对预制桩基的保护。避免桩基两侧不均匀堆土、基坑开挖高差过大及挖掘机碰撞桩基,造成斜桩或断桩事故。

4.对PHC管桩质量事故的分析与处理应综合考虑施工及地层因素,必要时,应扩大桩基的检测范围。注浆微型钢管桩可作为一种可靠的桩基处理方式在同类工程中加以应用。