年度十大技术创新

本刊记者 胥苗苗

半个多世纪以来,科技的飞速发展,促进了船舶工业生产方式由劳动密集型转变为设备密集型和信息密集型,并进而向知识密集型方向发展。进入新世纪以来,世界经济稳定增长,航运业持续发展,世界造船市场呈现兴旺势头从而带动了科学技术的飞速发展,许多先进制造技术在造船领域得到应用,现代造船技术正朝着高度机械化、自动化、集成化、模块化、计算机化方向发展。在技术发展的长河中,2018年只是一个节点,本刊截取了2018年新造船技术的十大新动向,呈现给读者。

大宇造船打造船舶舾装自动化制造系统

韩国大宇造船与船舶设备生产商Fine Heavy Industries(FHI)联合打造智能舾装件制造工厂,建立自动化制造系统,依靠物联网技术支持,实现在没有蓝图的情况下生产舾装材料。2月1日,大宇造船与FHI合作完成了自动化系统的复核试验,这一系统用于生产管线、铁舾装件等船舶配套设备。

凭借这一自动化系统,大宇造船与FHI可以大大减少船舶舾装部件的生产时间和成本。通过大宇造船实时共享的设计和生产信息,大幅降低了修复和返工作业,生产周期可从原先的3周缩减至一半。大宇造船称,新系统可以实现自动化生产,以3D模型为基础,不需要物理设计图纸;另外,自动化系统还可以允许用户实时监控生产过程,最终带来产品质量的提高。

大宇造船打造船舶舾装自动化制造系统

中国首条船舶工业无人生产线在武船试运行

4月19日,我国首条船舶工业智能无人生产线在武船集团开始试运行。这条生产线可年产3万根被称为“船舶血管”的特种管件,未来还将逐步升级到造船领域的更多环节和领域。通过依托智能生产线集控中心和视觉测量技术等先进智能制造技术,智能无人生产线焊接机器人能够在短时间内将分处不同位置的半成品管子和法兰零件精确地组合在一起,并实施高效自动组对焊接,管子和法兰组合精度达到亚毫米级。

为了实现该生产线多机器人的同步焊接,武船集团首次在国内管件制造上应用企业具有自主知识产权的激光视觉系统。该视觉系统通过点激光传感器和线激光轮廓仪进行图像采集、处理、特征提取、数据运算、信息交互等一系列工作。该系统通过非接触式的测量,在数秒时间内测量结果的精度最高可达到微米级别,且基本不受现场光源光线的影响,完全可以胜任相关生产制造的要求。另外,本套视觉系统可以连续稳定地在恶劣环境条件下长时间工作,大大解放了工人的工作强度。

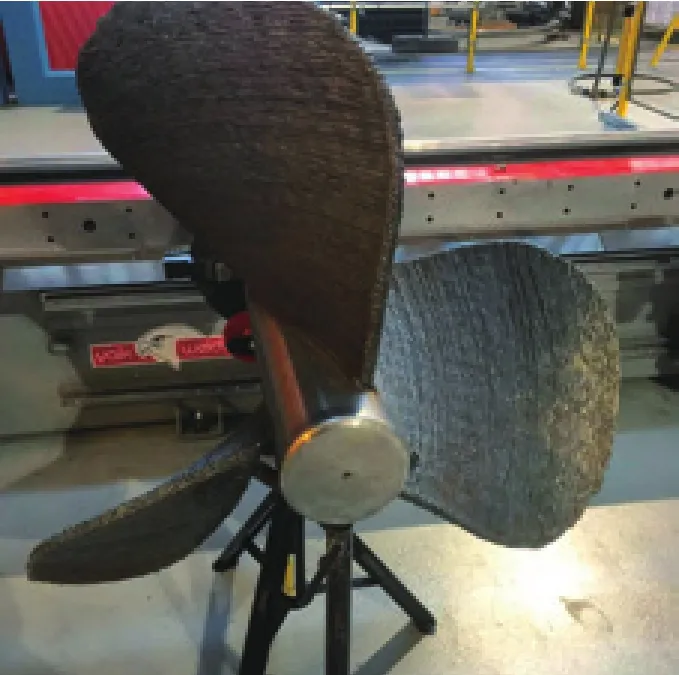

3D打印全尺寸螺旋桨叶

6月,法国防务集团Naval Group和法国工程研发中心Centrale Nantes合作,成功完成了第一个完整的螺旋桨桨叶3D打印并将应用于批量生产。此次使用线弧增材制造(WAAM)工艺制造出的首个全尺寸螺旋桨叶片,具有复杂形状,重量超过300千克。金属3D打印可以突破传统制造业设计的局限性,为海军及军事工业提供解决方案。该项目目前处在生产概念验证阶段,预计通过3D打印技术来增强其螺旋桨叶片的独特性能,尤其是其中适用于大型复杂零件的WAAM工艺。WAAM工艺采用机器人焊接臂,在金属丝材上使用电弧等离子束,使用铝铜合金3D打印物体。制造过程中还能在现有物体(例如螺旋桨中心)表面进行打印。随着项目的推进,Naval Group与Centrale Nantes的全尺寸螺旋桨叶片正式进入实际工业制造阶段。

中国首条船舶工业无人生产线在武船试运行

3D打印全尺寸螺旋桨叶

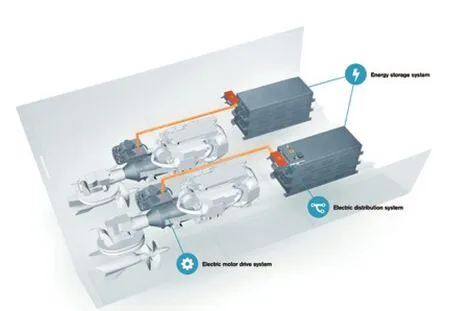

沃尔沃遍达推出混合动力技术可帮助船舶实现零污染排放

沃尔沃遍达推出混合动力技术可实现零污染排放

沃尔沃遍达7月2日披露了一种混合动力的船内性能系统(IPS)概念的细节,该设计能帮助船舶实现零污染排放。据悉,这种混合动力的船内性能系统计划在早期用于8-13 L系列发动机,适合用于渡船、巡逻船和供应船及游艇等船型。

沃尔沃遍达电迁移率业务总裁Niklas Thulin介绍说:“混合动力是一种灵活的方案,不仅能保持船内性能系统提供的高效,还能增加零污染排放的运行能力。由于电机能提供即刻的可用扭矩,船艇将能保持响应性和可控性,船内性能系统在这方面就是著名的纯电动模式,并且能为船艇提供10~12节的航速。”

混合动力的船内性能系统目前正处于早期开发阶段,系统只存在于沃尔沃遍达公司的瑞典哥德堡测试中心,预计一艘测试船将于2020年初投入海试,船内性能系统将于2021年投入商用。

Aker Solutions开发无人FPSO概念设计

2018年8月,挪威油服公司Aker Solutions推出新的无人浮式生产储卸油船(FPSO)概念设计,只保留满足基本生产需求的相关设备,从而减少油田开发成本。该Lean FPSO设计是Aker Solutions在为挪威国油巴伦支海Johan Castberg油田项目开发FPSO的过程中诞生的。

Aker Solutions的FPSO概念没有配备直升机甲板和居住设施,每天能够生产9万桶石油,存储能力为90万桶,还可以将产生的气体和水再注入油田。这一FPSO设计只需要最低限度的人工干预,每年仅需通过一艘系泊在FPSO旁边的支援船登船一次,且维护工作可以每四年进行一次。

现代重工发布双曲面外板加工机器人

9月11日,韩国现代重工宣布,该公司开发出了一种能够对各种复杂曲面外板进行自动加工成形的造船机器人。这种造船用机器人系统基于物联网和自动化技术,配备了高频感应加热系统和多关节臂系统。现代重工称该机器人已在实际的船厂条件下验证了一年多,可以将加工效率提高3倍以上,从而节省大量成本。据悉,现代重工目前还在研发用于船舶焊接和喷漆自动化的智能机器人,可以自行识别复杂的工作环境并自行移动和工作。

沪东重机发布首套低压SCR装置

沪东重机发布首套低压SCR装置

9月18日,沪东重机/中船三井在临港厂区举行最新研制的具有自主知识产权的低压SCR装置发布会。相对于三年前研制的高压SCR,低压SCR的最大优势是无需对主机进行任何改装,灵活便捷,而且可以布置在机舱外,解决了产业化之路上长期因机舱空间有限而难以布置的难题。该低压SCR产品采用低温SCR催化剂,适用的运行温度最低可达220°C,NOx转化效率最高可达90%,解决了涡轮增压器后废气温度低导致NOx转化效率低的难题;通过自主研发的尿素分解单元可延长尿素在高温烟气中的停留时间,促进尿素溶液蒸发分解,解决了低温下尿素分解不完全的问题;利用CFD仿真技术设计了先进的混合单元,可在极短的距离内完成氨气与烟气的混合,有效解决了阻力损失的问题;主控操作界面中增加了催化剂再生运行模式,通过燃烧器加热催化剂解决了低温下硫酸氢氨沉积,堵塞催化剂问题。

大船集团为招商轮船建造的全球首艘安装风帆装置的30.8万吨超大型原油船(VLCC)“凯力”轮成功交付。

风帆装置首次应用到VLCC船舶

11月13日,大船集团为招商轮船建造的全球首艘安装风帆装置的30.8万吨超大型原油船(VLCC)“凯力”轮成功交付。“风帆技术示范应用开发”项目是围绕主力船型节能减排的创新性重点科研项目,标志着由大船集团牵头的国内研发团队成功掌握了翼型风帆研发、设计、制造与应用关键技术,高质量完成了风帆在超大型油船上的工程化应用,填补了国际空白。在全球节能减排的大背景下,风帆助推等节能技术将在更多的大型船舶上推广应用。据了解,中国船级社组织编写了《风帆装置应用评估指南》,成为科研和样机设计评估阶段的技术标准和依据,促进和保证了实船样机制作各阶段工作。并先后开展了用于风帆装置制作的重要材料和设备的检验和试验、风帆结构现场制作检验、风帆装置整体组装后的试验等,为样机的陆基试验成功提供了有力的技术支持和保障。

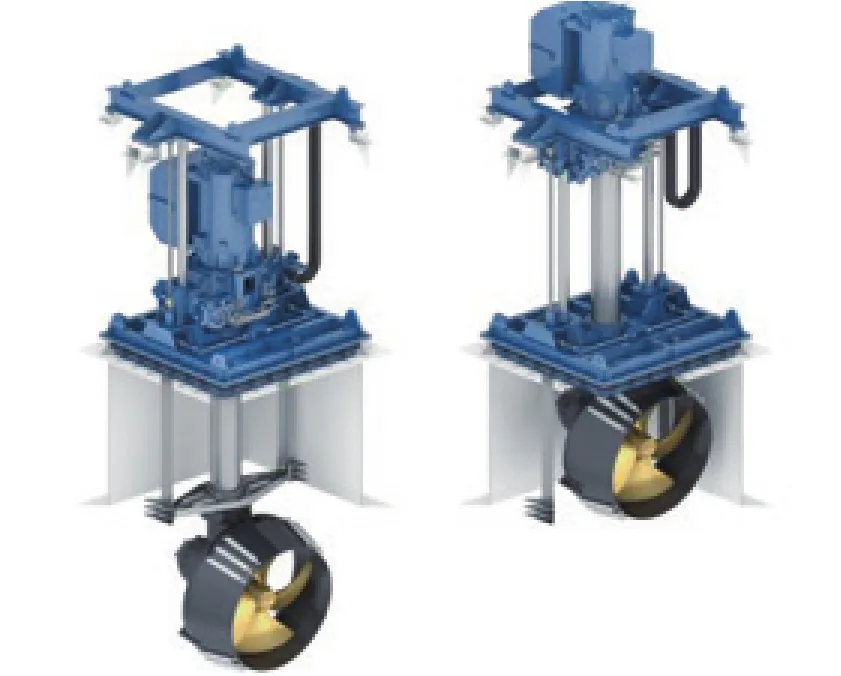

瓦锡兰推出WST-24R可伸缩推进器

瓦锡兰推出新型可伸缩式推进器

12月5日,瓦锡兰推出WST-24R可伸缩推进器,该推进器采用8度倾斜螺旋桨轴结构,比前一代产品的有效推力增加23%,可以使用更少的燃料,并占用更少船上宝贵的空间。WST-24R是世界上第一个采用倾斜齿轮箱和电动回转和伸缩的可伸缩式推进器。

与其前身LMT-FS1510一样,WST-24R的开发是针对在海上作业时需要安全动力定位以及在航行中需要将其收回的船舶。它的额定功率为2400千瓦,与LMTFS1510相同,是穿梭油轮、海工支持船和工程船等船舶的理想选择。另一方面,WST-24R与瓦锡兰钻井全回转推进器系列一样,整个吊舱、轴系、螺旋桨和导流罩都向下倾斜8度。这是研究表明的足以使喷射水流向下偏转远离船体而不显著减小水平推力的倾角。典型情况下,在穿梭油轮或铺管船中,两到三个可伸缩式推进器将与两到三个主推进器以及一到两个侧向推进器一起工作。WST-24R使用由领先制造商为瓦锡兰开发的单一特殊形状的密封件,以保护回转和伸降机构。这意味着推进器与具有双密封的LMT-FS1510相比少一道油-海水界面,从而减少漏油风险。

在河钢舞钢二轧钢生产线上,成功轧制出厚度为20mm的船用LNG储罐用低温奥氏体型高锰钢板,这是国内第一也是目前唯一成功实现工业化生产的低温用高锰钢板。

我国LNG低温高锰钢研发实现重大突破

12月7日,在河钢舞钢二轧钢生产线上,成功轧制出厚度为20mm的船用LNG储罐用低温奥氏体型高锰钢板,-196℃冲击韧性优良,产品性能指标远超IMO最新要求,达到国际先进水平,这是国内第一也是目前唯一成功实现工业化生产的低温用高锰钢板。

由于高锰钢具有锰合金含量高、浇注温度低、易偏析、低温变形抗力大等特点,冶炼、轧制生产难度非常大,目前只有极少数国家掌握其生产技术。近年来,LNG储罐用高锰钢因其低廉的价格和优异的塑韧性而备受瞩目。与目前广泛应用的9%Ni钢相比,船用LNG储罐用高锰钢的低温强度、韧性、耐疲劳性、耐腐蚀性等性能均相差不大,且其塑性远优于9%Ni钢。在成本上,金属锰的价格仅为镍价格的1/10左右,LNG储罐采用高锰钢可大幅降低制造成本,业界普遍认为它将是传统LNG储罐低温材料的最好替代者,具有较好的应用前景。