氮气对车灯光导配光影响的研究

杨银萍,夏玮伟,庄丽娟

(常州星宇车灯股份有限公司, 江苏常州 213000)

0 引言

随着汽车行业发展迅速,对汽车照明系统的要求日益提高。近几年中高档车越来越多使用LED灯,光导技术在此基础上发展。光导使用高分子材料制成,光导质量轻、节省LED使用数量、辨识度高,在车灯行业运用广泛。同时,光导在注塑过程中发生降解、碳化,影响透明度及配光结果[1]。本文作者针对某一光导,在其注塑过程中通入氮气,通过测试不同时间段内的样件的配光结果,验证氮气对车灯厚壁件光导配光影响。

1 原理

1.1 导光原理

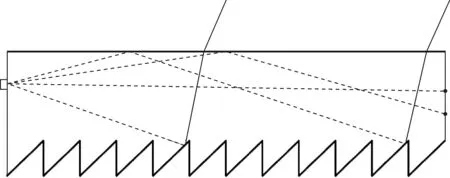

光线传播时遵循反射定律、折射定律和全反射原理,光导的实现建立在此基础上。利用类似三棱镜状的V-cut结构,即业内所说的光齿,对光线进行设计与模拟,使光线的路径满足光导的出光要求[2]。光线在均匀介质中沿直线传播,但是通过不同折射率的介质的时候,会发生折射及反射现象。当光线从光密介质(光在该介质中折射率较大)射入光疏介质(光在该介质中折射率较小),且入射角大于临界角时,光线会全部被反射回原介质内,即发生了全反射现象。针对该光导而言,当LED光源提供的光线从某一端进入时,在光导介质中,光线进行反射。当光线以一定的入射角接触到空气与光导界面时,入射角大于临界角时,光线会在光导内进行全反射;入射角小于临界角时,光线发生折射和反射。光线在光导一侧的光齿上,根据光齿的造型进行原入射角度调整,破坏全反射,将一部分光线按一定的角度折射至空气中,达到配光要求[3],如图1所示。

图1 根据光齿的造型,进行原入射角度调整

1.2 聚碳酸酯

聚碳酸酯(Polycarbonate,PC)是五大工程塑料之一。聚碳酸酯因为其特有的分子链结构,具有高折射率、高透光率[4]。且由于其优异的光学性能与机械性能,成为汽车车灯光导的首选材料。材料光学性能的常用指标为透光率与雾度。透光率是材料的固有属性,有研究表明随着浇口形式不同,材料的透光率随着熔体温度的升高呈现不规则的变化,扇形浇口的熔体温度在275 ℃和300 ℃时透光率最高[5]。此次实验通过工艺上改变熔体温度参数,测试的样件配光值在270 ℃与300 ℃时光强最高。

文献[6]中提到,可以用黄色指数(Yellowness Index,YI)的测试定量评价高分子材料老化的变化进程。针对该光导使用材料,厂家测定黄色指数与工艺参数的关系见表1。根据表1中2、3、4,6、7、8与10、11、12号,停留时间大于10 min后,随着料的停留时间越长,材料的黄色指数越高,即产品的老化程度越高。根据4、8、12号,料停留30 min后,料温240 ℃的黄色指数最高,280 ℃的黄色指数次之,260 ℃的黄色指数最低。可以看出,停留时间越长,降解程度越大,对配光的影响越大。

表1 黄色指数测定

聚碳酸酯在氧气与氮气的环境下均会降解,氧气与聚合物反应生成水,会加剧PC的分解。在N2作用下, 300 ℃下PC发生端基断裂,裂解产物为少量CO、CO2及易挥发组分苯酚[7]。根据B N JANG等[8]的研究,针对叔丁基苯酚为端基的PC,在空气与氮气保护条件下,氧气环境下的PC在降解初期生成了过氧化物,过氧化物解离与其他自由基反应生成醛、酮及支链产物,氧气也促进了支链和交联结构的生成。而PC在氮气下降解,未发现有醛、酮类产物生成,整个降解过程中均有二氧化碳和水生成。但在降解的主要阶段,PC在空气中的降解速率低于在氮气中的降解速率。

2 实验方法

在注塑过程中以2.5 L/min的流量向螺杆内通氮气,温度为300 ℃下通氮气,前后各取3个样件,标记为1~6号。

3 实验结果

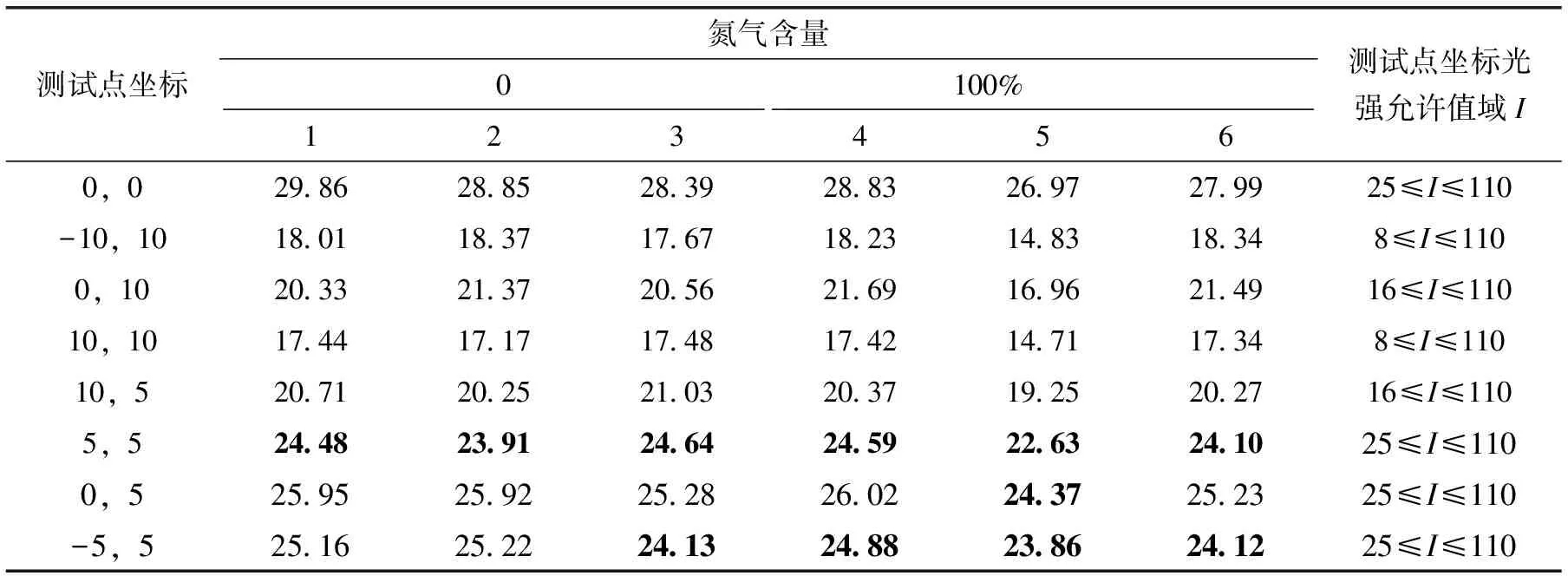

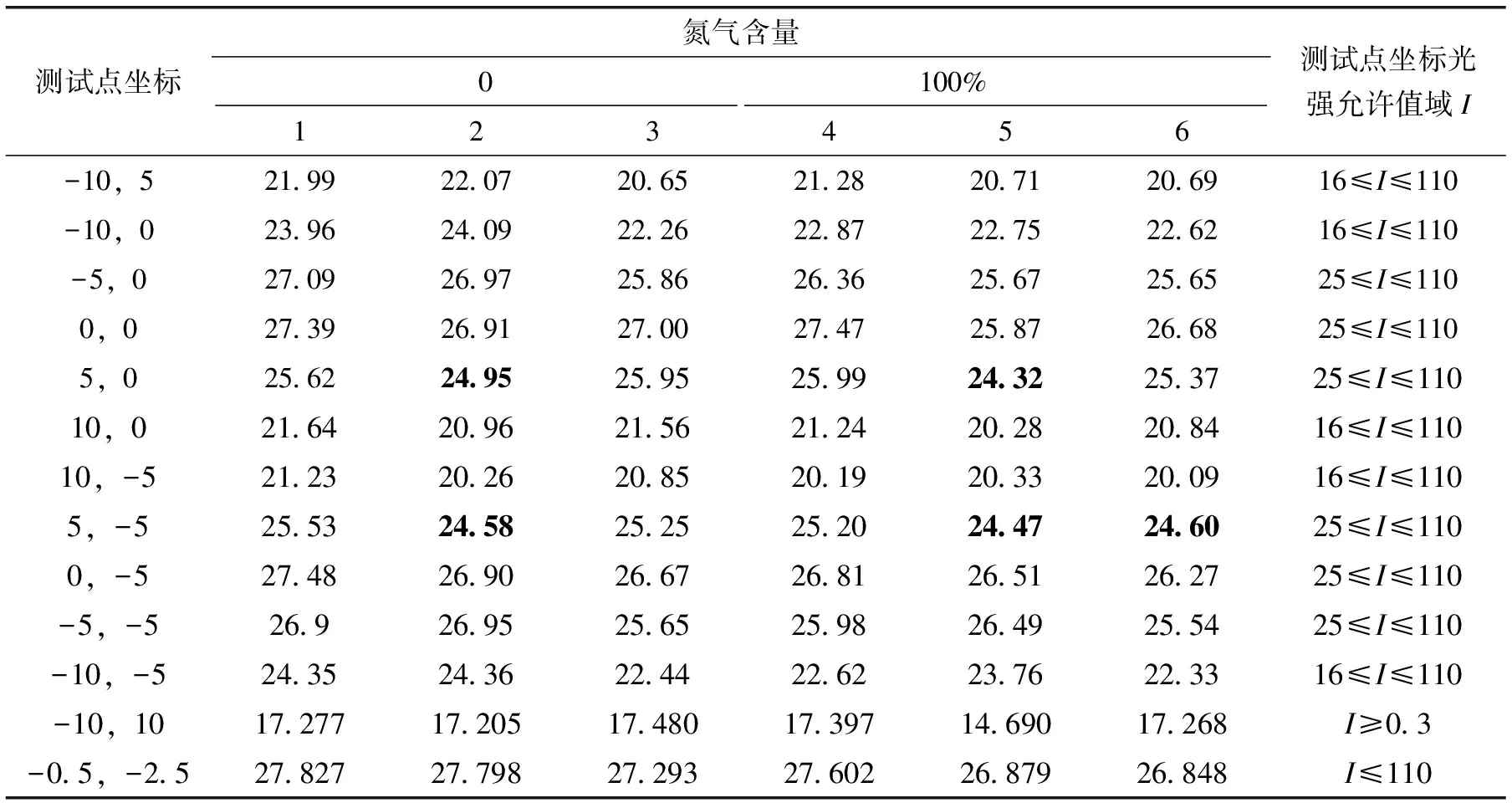

表2为第2节中的条件下得出的配光结果。

表2 配光结果 cd

续表2 cd

配光合格评价标准为各测试坐标光强值在国标范围内,光衰稳定后固定点光强与产品光强最大点光强值需满足国标要求。因为评价结果的多样性和复杂性,从3个方面评估氮气对配光的影响。

(1)光衰稳定后总体光强最大值(以下简称为最大配光值)

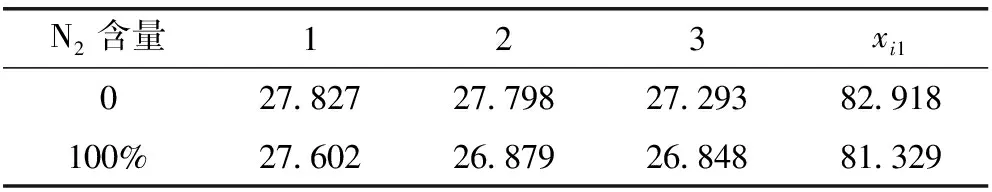

根据表2中不同水平下的配光结果,选取其中一部分数据(即光导测试点坐标光强允许值域I≤110 cd),分析不同含量下3种样件的最大光强值,其中xi1为方差分析法所用样件光强值的和(见表3—表4)。

表3 光强最大处(-10,10)的配光值 cd

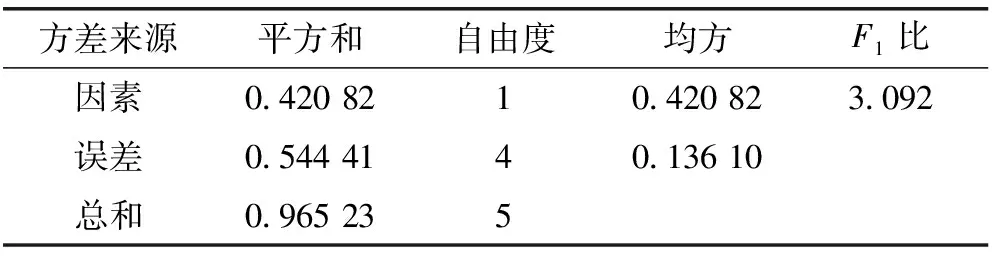

表4 光强最大处(-10,10)最大配光值的方差分析表

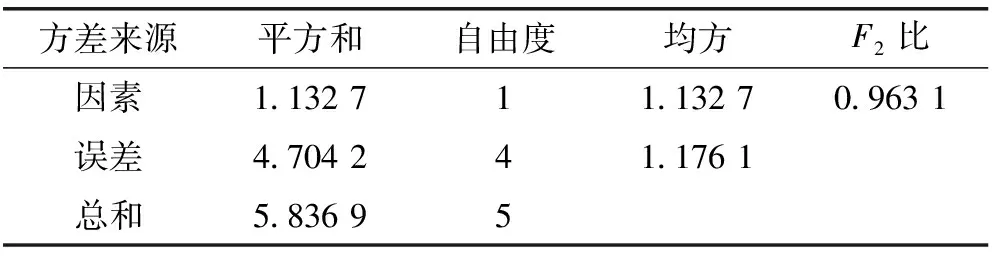

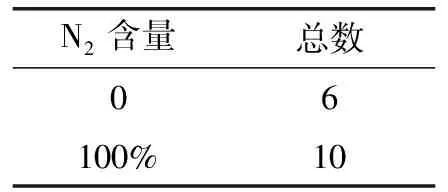

由于F1 (2)光衰稳定后固定点(-10,10)光强值 根据表2中不同水平下的配光结果,选取其中一部分数据(即光导测试点坐标光强允许值域I≥0.3 cd),分析不同含量下3种样件的最大光强值,其中xi2为方差分析法所用样件光强值的和(见表5—表6)。 表5 光强最小处(-10,10)的光强值 cd 表6 光强最小处(-10,10)最大配光值的方差分析表 由于F2 (3)样件不合格点总数 表7为不同氮气含量下的不合格点数统计表,不合格点数值已用加粗字体标出(见表2)。 表7 不同氮气含量下的不合格点数统计表 由表7可知,通氮气后不合格点数增加。从整体结果看,通氮气对配光值改善没有显著的影响,同时降低了产品各测试点配光的合格率。 机台选用FCS-450T,螺杆储料量为1 234 cm3,每次射出80 g左右,材料密度为1.19 g/cm3,每模周期150 s左右。可以算出,停留时间约为49 min。根据现场实际试模情况,料温升至300 ℃时,材料出现碳化的情况。根据B N JANG等的研究,在降解的主要阶段,PC在空气中的降解速率低于在氮气中的降解速率。认为在此次试验中,在烘料过程(120 ℃,12 h)中已经初步降解,由于炮筒储量大的原因,PC在炮筒内停留时间过长,且已出现碳化,N2的存在加剧了降解,导致材料的透明度下降,配光的点合格率降低。 由于材料的降解影响材料的透明度,进而影响配光值。光齿的复制程度极大地影响配光值,材料的流动性越好,光齿的复制程度越高。针对聚碳酸酯而言,在其他条件相同情况下,加工温度越高,料流黏度越低,流动性越好,而较高的温度同样带来易降解的弊端。材料在炮筒内停留的时间以及干燥的条件需要重新验证。氮气隔离只能作为辅助措施,配光值的改善重点在于预防降解,温度与时间对降解的影响有待验证。

4 原因分析

5 总结