微/纳米氧化铝/环氧树脂复合材料耐局部放电腐蚀能力的研究

刘煦平 高正平

摘 要: 为研究微、纳米氧化铝无机颗粒对环氧树脂耐局部放电腐蚀能力的影响,制备出了不同含量微/纳米氧化铝/环氧树脂复合材料。通过针板电极进行局部放电实验,观察样品表面的腐蚀深度,研究了微、纳米氧化铝无机颗粒对环氧树脂耐局部放电腐蚀能力的影响。结果表明,微/纳米氧化铝均提高了环氧树脂的耐局部放电腐蚀能力,纳米氧化铝的提升效果优于微米氧化铝。当纳米氧化铝颗粒含量增加时,复合材料的耐局部放电腐蚀能力逐渐增强;当微米氧化铝颗粒增加时,复合材料的耐局部放电腐蚀能力呈现先上升后下降的趋势。当微米氧化铝颗粒的质量分数达到40%时,微米氧化铝耐局部放电能力达到最大。

关 键 词:微米氧化铝;纳米氧化铝; 环氧树脂;局部放电

中图分类号:TM215 文献标识码: A 文章编号: 1671-0460(2019)12-2773-04

Abstract: In order to study the effect of micro-alumina and nano-alumina inorganic particles on the partial discharge corrosion resistance of epoxy resin, different content of micro/nano alumina/epoxy composites were prepared. The partial discharge experiment was carried out through the needle plate electrode to observe the corrosion depth of the sample surface. The effect of micro-alumina and nano-alumina inorganic particles on the partial discharge corrosion resistance of the epoxy resin was studied. The results showed that the micro/nano alumina improved the partial discharge corrosion resistance of the epoxy resin, and the nano alumina was better than the micro alumina. When the content of nano-alumina particles increased, the partial discharge corrosion resistance of the composite increased gradually. With increase of the micro-alumina particles content, the partial discharge corrosion resistance of the composite first increased and then decreased. When the micron alumina particles content reached 40%, the partial discharge corrosion resistance of the composite was the highest.

Key words: Micro-alumina; Nano-alumina; Epoxy resin; Partial discharge

当前,由于电力和电子行业逐渐向高压以及高功率发展,开始对材料的电性能尤其是绝缘性能越来越重视,对于其要求也越来越高。环氧树脂则具备极其良好的电气性能,并且拥有成本低、易于加工等优点,所以广泛地被应用于电力和电子行业[1]。但固化后的环氧树脂材料存在诸多缺陷,其机械性能和电气性能都已经无法满足当前的工业要求,因此提高环氧树脂的性能成为此领域的重要方向。环氧树脂的改性主要有以下三大方面:环氧树脂的直接改性,固化体系改性环氧树脂,稀释剂改性[2]。目前主流的方式是通过添加微纳米填料改性环氧树脂来提高其机械性能和电气性能。常用的填料有二氧化硅、碳化硅、氧化铝以及二氧化钛等。其中,氧化铝是被使用最广泛的填料之一,因为其热扩散系数和热导率较高,同时还具备稳定的电性能[3]。有统计结果表明,高压电力电气设备的故障中,绝缘故障占百分之五十以上。所以,绝缘材料的性能是决定电工设备使用寿命的关键材,同时也是电工设备能否持久安全运行的关键因素[4]。

目前国内外有很多专家学者已经对微、纳米氧化铝/环氧树脂复合材料绝缘性能进行了研究。但是对于复合材料的耐局部放电腐蚀性能,国内的相关研究还不多。而现实中应用于高电场例如高压电机的绝缘材料,耐局部放电腐蚀能力的强弱比击穿强度的强弱更有意义,因为绝缘材料的击穿电压可能差别不大,耐局部放电腐蚀能力却相差甚远,而这正是影响器件寿命的主要原因之一[4]。Tanaka教授课题组进行了较多关于复合材料耐局部放电腐蚀能力的研究,发现微、纳米填料的添加均能够在一定程度上提高环氧树脂的耐局部放电腐蚀能力[5]。Masahiro 等研究者將纳米氧化铝颗粒添加到环氧树脂中,发现环氧树脂的耐局部放电腐蚀能力得到了一定提高[6]。Li等研究者做实验对比了高含量微米氧化铝和高含量纳米氧化铝两种填料在复合材料中对于环氧树脂耐局部放电腐蚀能力的影响。其研究结果表明高含量纳米氧化铝复合材料的耐局部放电腐蚀能力要优于高含量的微米氧化铝复合材料的耐局部放电腐蚀能力[7-9]。根据以上的研究结果不难得知,微、纳米氧化铝颗粒均能提高环氧树脂复合材料的耐局部放电腐蚀能力。

为使材料达到更好的耐局部放电腐蚀能力并研究两种氧化铝的颗粒以及含量对复合材料的耐局部放电腐蚀能力的影响,分别制备了微米氧化铝/环氧树脂复合材料以及纳米氧化铝/环氧树脂复合材料进行试验。

1 实验部分

1.1 实验原料

环氧树脂:JER828,三菱化学有限公司;硬化剂:JER113,三菱化学有限公司;离型劑:QZ13,长濑产业有限公司;微米氧化铝:AX3-75,平均直径6.1μm,新日铁住金有限公司;微米氧化铝:TA5X1,平均直径350 nm,新日铁住金有限公司。

1.2 样品的制备

样品的制备步骤如下:

(1) 将微、纳米氧化铝颗粒放置于烘干机中进行24 h烘干。

(2)按照一定配比将氧化铝颗粒和环氧树脂混合,通过高速离心搅拌机将氧化铝颗粒和环氧树脂进行充分混合和分散,其参数设定为2 000 r/min,工作时间2 h。

(3)往氧化铝-环氧树脂混合液中按配比加入硬化剂,再次使用高速离心搅拌机进行混合和分散,其参数设定为2 000 r/min,1 h。

(4) 将混合液放在真空炉中进行抽真空直到没有气泡产生。

(5)将离型剂均匀涂抹于不锈钢或铜制模具内侧。

(6) 将模具放入加热炉中进行预热,预热温度为70 ℃。

(7)预热之后缓慢倒入氧化铝环氧树脂混合液,再将模具放入加热炉中进行加热处理,炉内温度温度达到150 ℃并保持3 h发生固化,当固化阶段结束时,进入8 h自然冷却阶段至室温后取出样品。

(8) 处理样品,将样品切割成尺寸为30 mm×30 mm的试料。

1.3 局部放电试验

使用针电极-平板试样-平板电极结构来进行局部放电实验。该系统是模拟电晕放电。电晕放电是指在电场极度不均匀的情形下,导体表面特别是尖端附近的电场强度达到空气的击穿场强时,便会产生的放电现象。电机中,在高压电极的边缘,尖端周围可能会因为电场过于集中而产生局部放电现象。局部放电会对绝缘材料造成损坏和腐蚀。本试验中,样品表面的腐蚀深度可以衡量样品的耐局部放电腐蚀能力。样品表面的腐蚀深度越小,代表样品的耐局部放电腐蚀能力越好。

钨制针电极直径为1 mm,其面向样品的端部为曲率半径为0.5 mm的半球,与样品的间隙为0.2 mm。在此试验中,钨制针头会发生强烈的电晕放电现象,对样品进行腐蚀。铜制平板电极为接地电极。样品的厚度为0.1 mm,尺寸为30 mm×30 mm。在针电极的一端施加600 Hz、4 kVrms的交流电压,分别对各样品进行12、24、48以及60 h的局部放电腐蚀实验。腐蚀深度由激光显微镜进行测量(基恩士有限公司 VK-9500)。

图1为局部放电试验的针-平板电极系统的结构图。

2 结果和讨论

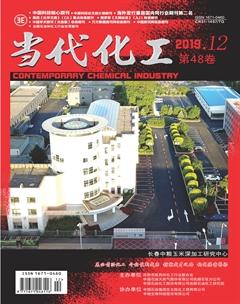

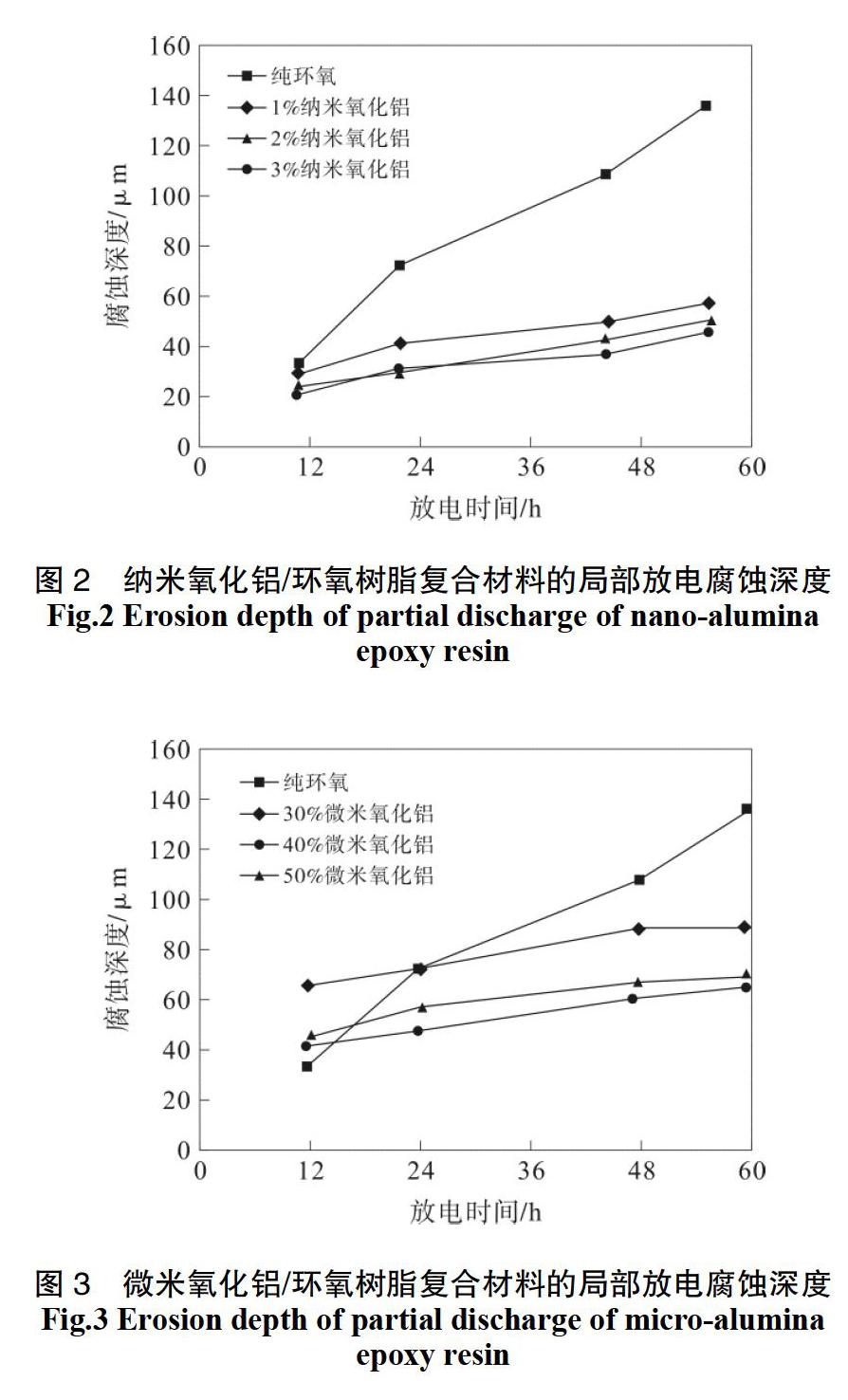

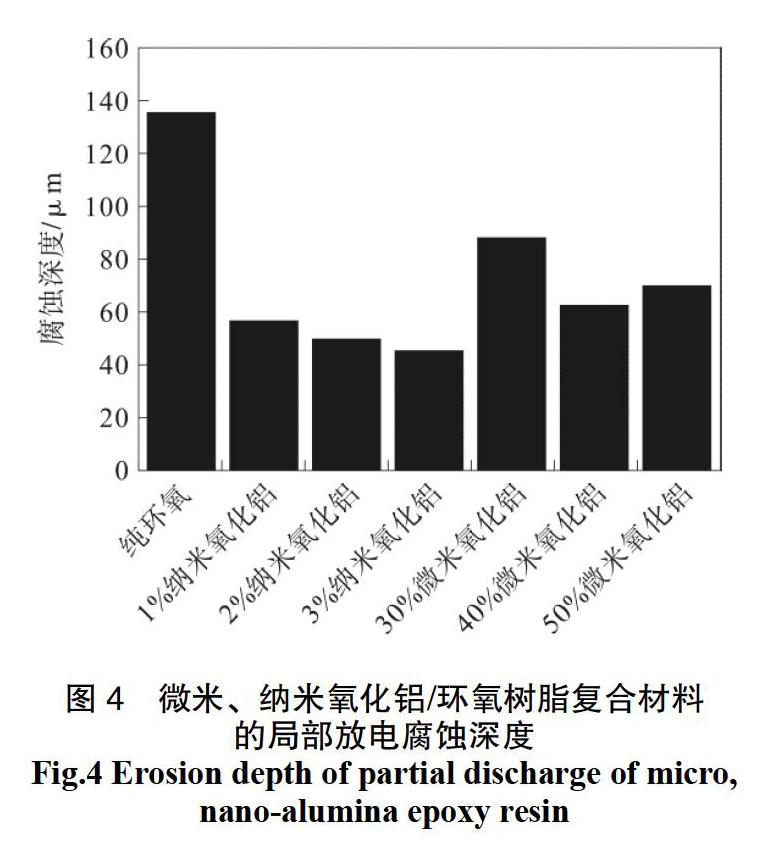

图2、图3分别为不同颗粒含量纳米氧化铝/环氧树脂复合材料和微米氧化铝/环氧树脂复合材料的腐蚀深度与时间的关系曲线。图4为放电时间为60 h情况下纯环氧树脂以及不同颗粒含量纳米氧化铝/环氧树脂复合材料和微米氧化铝/环氧树脂复合材料的腐蚀深度。腐蚀深度能够反映样品被电晕所侵蚀的严重程度。腐蚀深度越小,代表样品的耐局部放电腐蚀能力越好,腐蚀深度越大,代表其耐局部放电腐蚀能力越差。

图2是纳米氧化铝/环氧树脂复合材料的腐蚀深度与放电时间的关系曲线。由图2可知,环氧树脂的腐蚀深度随着放电时间的增加而增加。纯环氧树脂材料的腐蚀深度随着时间的变化最为明显。纳米氧化铝环氧树脂复合材料的增加相较于纯环氧树脂更加平缓。与此同时,在相同的放电时间下,纳米氧化铝环氧树脂复合材料的腐蚀深度要小于纯环氧树脂材料。同时我们可以观察到随着纳米氧化铝含量的增加,其相同时间的腐蚀深度逐渐下降。当纳米氧化铝质量分数为3%时,其腐蚀深度达到最小值。

图3是微米氧化铝/环氧树脂复合材料的腐蚀深度与局部放电时间的关系曲线。由图3可知,在局部放电进行到24 h时,纯环氧树脂的腐蚀深度最小,质量分数为30%的微米氧化铝/环氧树脂复合材料的腐蚀深度最大。当局部放电时间大于24 h后,微米氧化铝复合材料在相同放电时间的腐蚀深度开始小于纯环氧树脂。并且随着时间的增加,腐蚀深度的增加变得越加平缓。而当微米氧化铝含量为质量分数40%时,其各个放电时间段的腐蚀深度达到最小值。接下来依次是质量分数为50%的微米氧化铝/环氧树脂复合材料和质量分数为30%的微米氧化铝/环氧树脂复合材料。

图4为纯环氧树脂以及不同含量的微、纳米氧化铝环氧树脂复合材料在局部放电60 h后的腐蚀深度。由图4可以看出掺杂低含量的纳米氧化铝颗粒的环氧树脂复合材料的腐蚀深度均小于掺杂高含量的微米氧化铝颗粒的环氧树脂复合材料。并且微、纳米氧化铝环氧树脂复合材料的腐蚀深度都远远小于纯环氧树脂材料的腐蚀深度。

由图2-4可知,氧化铝颗粒的加入能够降低环氧树脂的腐蚀深度;其腐蚀深度随时间的增加不如纯环氧树脂明显;低含量的纳米氧化铝/环氧树脂复合材料的腐蚀深度均小于高含量的微米氧化铝/环氧树脂复合材料的腐蚀深度;纳米氧化铝/环氧树脂复合材料的腐蚀深度随纳米颗粒含量的增加而减小,纳米氧化铝质量分数为3%时,其腐蚀深度最小;当微米氧化铝/环氧树脂复合材料中微米颗粒的质量分数达到40%时,复合材料的腐蚀深度最小。

在局部放电腐蚀试验中,钨电极不接触样品,材料被电晕放电所侵蚀,并且这种侵蚀覆盖电弧区域。在高电压下,环氧树脂会被侵蚀从而形成凹陷,而微纳米填料的引入能够起到抵抗电晕放电引起的腐蚀。这是因为无机填料(本试验中的氧化铝颗粒)有着比有机聚合物(环氧树脂)更高的介电常数,所以无机填料的引入能够显著提高环氧树脂的耐局部放电腐蚀能力。

圖5为微米、纳米氧化铝/环氧树脂复合材料两种样品的局部放电腐蚀示意图。

如图5所示我们可以看到,当环氧树脂被侵蚀蒸发之后,会留下介电性能更高的氧化铝颗粒。而随着环氧树脂的不断侵蚀,留在样品表面的氧化铝颗粒也更多,与放电电晕接触的环氧树脂的面积则越来越小,即裸露在表面的材料主要为氧化铝颗粒,从而复合材料的抵抗局部放电的能力越强。这也解释了为什么氧化铝/环氧树脂复合材料的腐蚀深度随着放电时间的变化越来越小。

因为微米颗粒的比表面积比纳米颗粒更小,所以在相同的质量下,纳米氧化铝有着更多的微粒数以及接触电晕面积,所以在环氧树脂被侵蚀蒸发之后,留在表面的纳米氧化铝颗粒更多,接触电晕的面积更大。

同时,纳米氧化铝颗粒可以在环氧树脂分子之间紧致地连接,在被添加到环氧树脂基体中后能消除基体的一些缺陷。反之,与纳米氧化铝颗粒不同的是,微米氧化铝颗粒由于其粒径太大,很难与环氧树脂形成紧密连接。所以微米氧化铝颗粒反而会随着添加量的不断提高,带来更多可能致使环氧树脂复合材料各方面性能主要包括电气性能和机械性能降低的缺陷。该缺陷的原理是能够使起始电子更加容易移动,并且随着起始电子的不断撞击而带来更多的电子,从而降低了材料的耐局部放电腐蚀能力[3]。

3 结论

本文分别制备了微、纳米氧化铝环氧树脂复合材料。其中,纳米氧化铝/环氧树脂复合材料中纳米氧化铝的含量分别为质量分数1%,2%,3%,微米氧化铝/环氧树脂复合材料中微米氧化铝的含量分别为质量分数30%,40%,50%。通过局部放电试验测评了各样品的腐蚀深度,结果表明如下:

(1) 掺杂微米氧化铝和纳米氧化铝颗粒均能提高环氧树脂耐局部放电腐蚀能力。

(2)低含量的纳米氧化铝复合材料比高含量的微米氧化铝复合材料有更好的耐局部放电腐蚀能力。

(3)微米氧化铝颗粒添加量在质量分数为40%时其复合材料的腐蚀深度最小,耐局部放电腐蚀能力最好。在放电60 h后其腐蚀深度较纯环氧树脂降低了52.5%。

(4)随着纳米氧化铝颗粒添加量的增加,复合材料的腐蚀深度降低。当纳米氧化铝添加量为质量分数3%时,其腐蚀深度最小,耐局部放电腐蚀能力最好,较纯环氧树脂减少了66.5%。

(5) 随着放电时间的增加,添加有氧化铝颗粒的环氧树脂复合材料的腐蚀深度变化逐渐变小。

参考文献:

[1]Wan J W, Zhang W J, Bergstorm D J. An Analytical Model for Predicting the Underfill Flow Characteristics in Flip Chip Encapsulation[J]. IEEE Transactions on Advanced Pack-aging,2005,28(3):481-487.

[2]杨双春,赵慧燕,刘晓旭,潘一.改性环氧树脂研究现状及分析[J].当代化工,2012,41(10):1085-1086+1097.

[3]王旗, 李喆, 尹毅, 等. 微/纳米氧化铝 /环氧复合材 料热导率和击穿强度的研究 [J]. 绝缘材料 , 2013, 46(2): 49-52.

[4]赵灏江, 陈维. 影响聚酰亚胺薄膜耐电晕性能测试因素的研究[J]. 绝缘材料, 2012(5):56-59.

[5]Tanaka T, Ohki Y, Ochi M, et al.Enhanced partial discharge resistance of epoxy/clay nanocomposite prepared by newly developedorganic modification and solubilization methods[J]. IEEETransactions on Dielectrics and Electrical Insulation,2008,15(1): 81-89.

[6]Masahiro Kozako, Shunichi Yamano, Ryoichi Kido, et al. Preparation and preliminary characteristic evaluation of epoxy/alumina nanocomposites [C]. IEEE Proceedings of 2005 International Symposium of Electrical Insulating Materials, 2005: 231-234.

[7]Zhe Li, Kenji Okamoto, Yoshimichi Ohki, et al. The role of nano and micro particles on partial discharge and breakdown strength in epoxy composites[J]. IEEE Dielectrics and Electrical Insulation Society, 2011, 18(3): 675-681.

[8]Li Zhe, Okamoto Kenji, Ohki Yoshimichi, et al. Effects of nano-filler addition on partial discharge resistance and dielectric breakdown strength of micro-Al2O3 epoxy composite[J]. IEEE Transactions on Dielectrics and Electrical Insulation Society, 2010, 17(3): 653-661.

[9]Li Zhe, Okamoto K, Ohki Y, et al. Role of nano-filler on partial discharge resistance and dielectric breakdown strength of micro-Al2O3/epoxy composites[C]. IEEE International Conference on Properties and Applications of Dielectric Materials(ICPADM), 2009: 735-756.