聚合物基热界面材料的研究现状

(华中科技大学材料科学与工程学院,湖北武汉 430074)

随着电子制造技术的发展,电子产品中的晶体管数量不断增加,集成化程度越来越高,电子产品的散热解决方案面临严峻的挑战。在电子封装热管理中,需要散热冷却的局部功率集中区域,通常称为热点。芯片功耗增加以及尺寸减小直接导致温度不断提升,目前高性能芯片的功耗可达到150 W,而结温过高对于芯片的性能及寿命影响非常大,所以必须将芯片工作所产生的热量及时排出[1]。

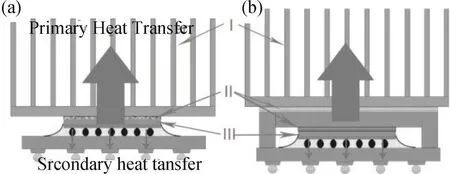

芯片主要散热方式一般有两种:一种是直接将芯片产生的热量通过热沉与外部环境进行热交换,如图1(a);另一种是将热量从芯片传输到封装外壳,然后通过外壳将热量传输到热沉,再与外部环境进行热交换,如图1(b)。在芯片与热沉、芯片与外壳以及外壳与热沉的接触界面之间都需要填充一种热传导材料,即热界面材料,如图1中 Ⅱ所示[2]。

图1 芯片散热示意图:(Ⅰ)热沉;(Ⅱ)热界面材料;(Ⅲ)芯片Fig.1 Schematic of the chip cooling:(Ⅰ)heat sink;(Ⅱ)thermal interface materials;(Ⅲ)chip

热界面材料是以高分子材料为基体,填充导热颗粒而成的复合材料。该领域的研究多集中于材料的设计、制备工艺以及导热填料的影响。一般来说,导热颗粒分为金属、陶瓷和碳材料三类,而基体材料则以硅油、橡胶和树脂类材料居多。基体材料主要影响制备工艺设计和复合材料的机械性能,导热颗粒则是改善复合材料导热性能的重要因素。目前,颗粒填充型聚合物热界面材料的热导率可达到6 W/(m·K),而复合材料的机械性能会因颗粒填充过多受到影响,在使用过程中变形能力下降以及复合材料易产生开裂等缺陷[3-5]。为了进一步提升复合材料的热导率,并保持材料良好的机械性能,相关研究者开始研发新型复合材料的设计方案及制备工艺[6-7]。

本文介绍了热界面材料的基础知识,总结了近年来热界面材料中导热填料种类、性质的研究进展,并特别关注了新型热界面材料的制备方法,如混合填料的复配、填料取向的控制以及模板法在热界面材料制备工艺中的运用。最后,讨论了热界面材料创新研究中遇到的问题和对未来研究方向的展望。

1 热界面材料

1.1 热界面材料简介

热界面材料(Thermal Interface Materials,简称TIMs)是指填入两个部件界面之间用于增强器件之间热传导的材料[3]。如图2(a),在两个固体界面直接接触时,界面的粗糙度会导致界面之间的实际接触面积非常小,只有表观接触面积的1%~2%,此时的界面接触热阻非常大[4]。

如图2(b),热界面材料可以填充界面间隙,降低界面热阻,填充热界面材料后的热阻RTIM由三部分组成,分别是RBulk、Rc1与Rc2,其中RBulk表示热界面材料热阻,BLT为粘结层厚度,kTIM表示热界面材料的热导率,而Rc1与Rc2表示材料与两个界面的接触热阻[5]。

图2 (a)固体界面接触示意图[4];(b)热界面材料填充后的界面温度分布示意图[5]Fig.2 (a)Schematic of the contact between two solid interfaces[4];(b)Schematic of the interface temperature distribution after the thermal interface material filling[5]

1.2 聚合物基热界面材料的导热机理

在固体物质中,能量传递一般由光子、电子、声子来完成。非结晶聚合物的导热主要通过不规则排列的分子、原子在一定区域发生振动,声子做无规则扩散运动而传递热量。其中,声子的运动速度、平均自由路径等是影响声子运动的关键因素,所以微粒长程有序的结晶聚合物会具有更高的热导率。

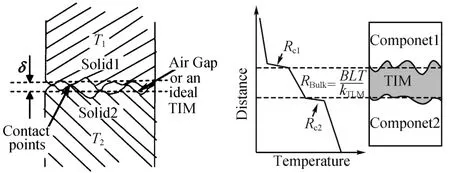

大多数聚合物材料结构排列无序,晶格振动的协同性差,从而导致导热能力差。故而,在高分子材料中填充高导热的粒子形成复合材料来改善材料的热导率是目前最常用的解决办法。聚合物自身性质、导热颗粒性质、加工工艺以及界面相互作用都会影响复合材料的热导率[4,6]。当导热颗粒填充量较小,导热颗粒镶嵌在聚合物中,相互之间没有接触,复合材料结构为 “海岛结构”,如图3(a)所示,此时热导率提升较小。当导热颗粒填充量增大到一定数值时,导热颗粒间开始产生接触,形成了传递热量的链状结构或网状结构,如图3(b)所示,声子便会沿着填料形成的导热通路进行传播,复合材料的热导率有显著提升[7]。

2 导热填料

2.1 金属填料

金属是热的良导体,导热金属粒子主要有金、银、铜、铝、铁等[4,7-8]。金的热导率为317 W/(m·K),银的热导率为429 W/(m·K),铜的热导率为401 W/(m·K),铝的热导率为237 W/(m·K),铁的热导率为80 W/(m·K)。金由于价格昂贵一般不选用,银、铜的热导率较高而成为重要的研究材料。但是复合材料热导率提升的同时,导电性能也显著增强,所以应用于绝缘性能要求高的领域需要对金属预先进行处理。

图3 复合材料中的填料分布示意图Fig.3 Schematic of filler distribution in composites

Inoue等[9]用3 ~10 μm 的银片、 3 μm 和 5 nm的球形银颗粒探究了导热颗粒与复合材料性能的关系。研究中复合材料的导热性能呈现出明显的各向异性,质量分数为85%的银片可使得复合材料面内热导率达到26 W/(m·K),垂直方向热导率达到5 W/(m·K),而使用银片和银颗粒混合填充时,银片与颗粒在垂直方向接触形成更优的导热通路,垂直方向热导率增加。Rae等[10]进一步研究了银填料在聚合物中的分散结构对复合材料导热性能的影响。当银颗粒均匀分散互不接触时,复合材料热导率仅为0.4 W/(m·K)。而银颗粒随机分布时复合材料的热导率为11 W/(m·K)。而银颗粒柱状排列时,复合材料热导率可高达128 W/(m·K)。Riviere等[11]选用不同纵横比的银纳米粒子填充聚醚醚酮,当分别填充体积分数为8%的银纳米线和银纳米颗粒时,填充银纳米线的复合材料热导率是后者的两倍,表明更高纵横比的银颗粒构成更优的导热通路而使得热导率大幅提升,与前者的研究结论一致。Bhanushali等[12]则对不同形态的纳米铜颗粒进行相关试验,研究表明在体积分数为0.25%填充量下,铜纳米线使得热导率提升40%,而球形和立方体形的颗粒分别使得热导率提升9.3%和4.2%,与银颗粒增强结果类似。此外,实验中用聚乙烯吡咯烷酮和抗坏血酸作为分散剂和抗氧化剂,制备所得的导热材料稳定性好,在冷热循环试验中,材料可以保持高热导率1000 h以上。

本课题组与Intel公司合作开发芯片测试用热界面材料,对银、铜颗粒改性处理并填充至硅橡胶中制备热界面材料用于芯片的测试,一方面加强芯片的散热,另一方面保护芯片不被损坏、不受污染。实验中评估了不同粒径、不同填充量下银和铜的增强效果,经过Intel公司在线测试,复合材料热导率可达到4.5 W/(m·K),并且寿命延长了10倍[13]。

2.2 陶瓷颗粒

无机导热颗粒是导热聚合物的制备中最常用的,这些颗粒一般是陶瓷导热颗粒,如氧化铝、氮化硼、氮化铝、碳化硅、氧化锌等粒子[4,7-8]。陶瓷颗粒的热导率通常低于金属颗粒,但制备而成的复合材料可以应用在绝缘性能要求较高的领域,氧化锌、氧化铝和碳化硅的热导率分别为30,39和60 W/(m·K),而氮化硼和氮化铝的热导率较高,分别为300和170 W/(m·K)。氮化硼和氮化铝由于出众的热导率在实际应用中十分广泛,但生产成本较高,因而针对电子器件散热要求高低,选用的填料也会相应地有差别。

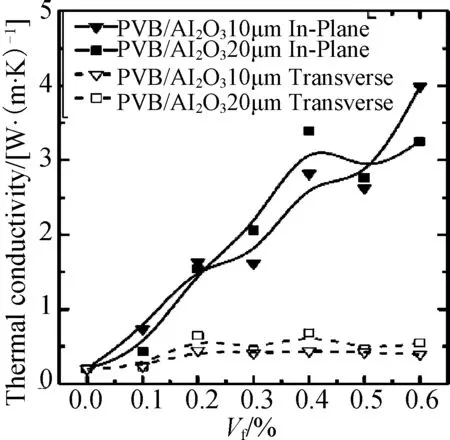

Kemaloglu等[14]采用五种不同粒径、形貌的氮化硼颗粒填充硅橡胶,从实验结果发现微米级颗粒对于热导率提升较大,但是降低了硅橡胶的拉伸性能,并且与金属颗粒类似,颗粒的纵横比对于热导率的提升影响较大,当纵横比为20的BN颗粒质量分数为50%时,复合材料热导率为2 W/(m·K)。此外,热导率仅为1.5 W/(m·K)的二氧化硅填充复合材料后导热性能的提升不明显,但是相较于填充氮化铝或氧化铝的复合材料,热膨胀系数更低,因此可以保护易碎的器件[15]。Han等[16]研究了复合材料面内热导率和垂直界面的热导率,如图4所示,随着氧化铝填充量 (体积分数)的上升,面内热导率迅速提升,而垂直界面的热导率变化较小,说明填充量的上升未能显著提升界面间的传热效率,只是提升了材料横向的导热能力。

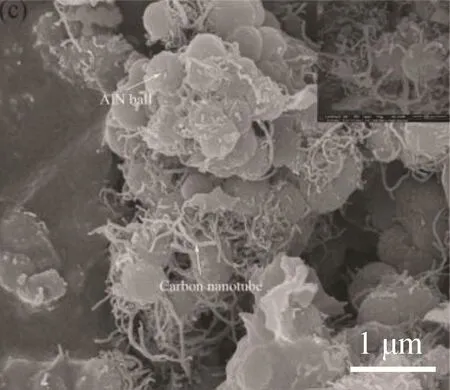

为了进一步改善材料的性能,Gao等[17]在氧化铝/环氧树脂复合材料掺入纳米颗粒,如图5,纳米氮化铝和碳纳米管与氧化铝形成了更优的导热通路,复合材料的热导率提升,由130%上升至175%。多种颗粒的混合填充可以进一步地改善导热通路,因此对粒子进行表面修饰可以改善颗粒与高分子的界面作用,从而使得颗粒之间更易接触[18]。Fang等[19]将经过表面修饰的二维六方氮化硼与零维氧化铝填充到环氧树脂基体中,体积分数仅为26.5%,可以使得热导率提升4倍。

图4 复合材料面内及垂直界面方向的热导率随氧化铝填充量的变化[16]Fig.4 Thermal conductivity of in-plane and vertical interfaces of composites changes with alumina filling[16]

图5 填充碳纳米管和纳米氮化铝后复合材料的形貌图[17]Fig.5 Morphology of composites filled with carbon nanotubes and nano-alumina[17]

2.3 碳材料

碳纳米管的热导率为3000 W/(m·K),石墨烯由于自身特殊的二维结构,面内热导率可达到5000 W/(m·K),纵向热导率则为30 W/(m·K)左右。碳类填料因为超高的热导率也一直吸引该领域研究者的关注,而受限于其同样优良的导电性能,在高绝缘领域的应用上存在一定的局限。

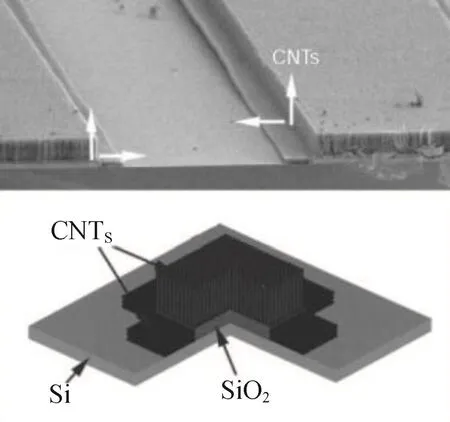

Prolongo等[20]用石墨烯纳米片作为填料填充到环氧树脂中,填料质量分数为10%时,热扩散系数已经提升了300%,相比于金属和陶瓷填料,碳类填料较低的填充量就可以将热导率提升数倍。Warzoha等[21]报道了用碳类填料制备而成的复合材料,其热导率达到了商用产品Arctic Silver 5的81%,并且没有发生泵出、硬化等问题。碳材料较低的填充量可以有效地改善复合材料的热性能,而较低的填料含量对于高分子材料的力学性能影响较小,这为高导热复合材料的研发提供了解决方案。Wang等[22]通过非平衡分子动力学理论模拟了碳化硅/石墨烯界面的热传导,揭示了界面热导率与厚度、热通量及环境温度的关系,其模拟结果也为碳系复合材料的优化设计提供了理论支撑。随着研究的发展,碳纳米管直接连接界面两端增强传热的想法被提出,该领域许多研究者转向了阵列碳纳米管的制备[23-27],如图6所示,通过化学气相沉积和催化生长的工艺使得CNTs可以沿特定方向取向生长。在此基础上,Ganguli等[23]在石墨烯薄膜上生长阵列碳纳米管,将石墨烯的面内热导率与碳纳米管的轴向热导率相结合,将热量均匀至整个界面,再由碳纳米管传递至冷端。但目前存在的问题是阵列碳纳米管的生长控制较难,导致生长高度难以一致,与器件界面接触的热阻非常大。

图6 CNTs沿水平方向和垂直方向的生长[25]Fig.6 Growth of CNTs in horizontal and vertical directions[25]

3 复合材料中的取向结构制备

在导热材料的应用领域中,材料需要在特定的方向上具有较高的热导率,如芯片的散热,需要提升垂直界面方向的热导率使得热量能在较短的时间内传至散热器。而在较早的热界面材料的制备过程中,复合材料热导率的改善没有考虑到方向性,导热填料通常沿流动方向取向,热界面材料在面内的热导率较高,在垂直界面方向热导率较低。许多非球形的导热填料比表面积较大,具有各向异性的导热性质,可以控制填料的取向,从而形成导热链或导热网络。近来,研究中常用作取向结构的导热填料有六方氮化硼、碳纳米管、碳纤维、石墨烯等[7]。

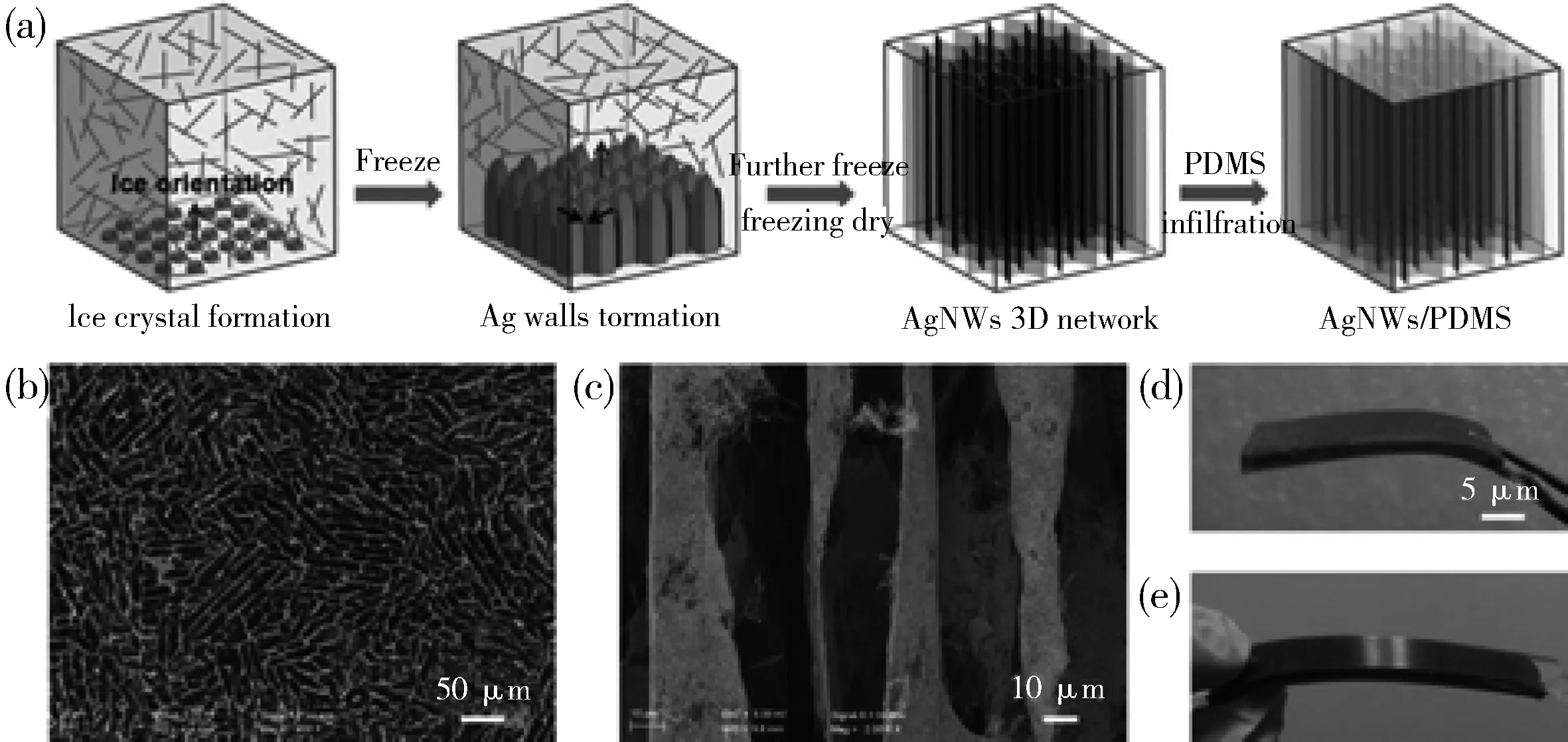

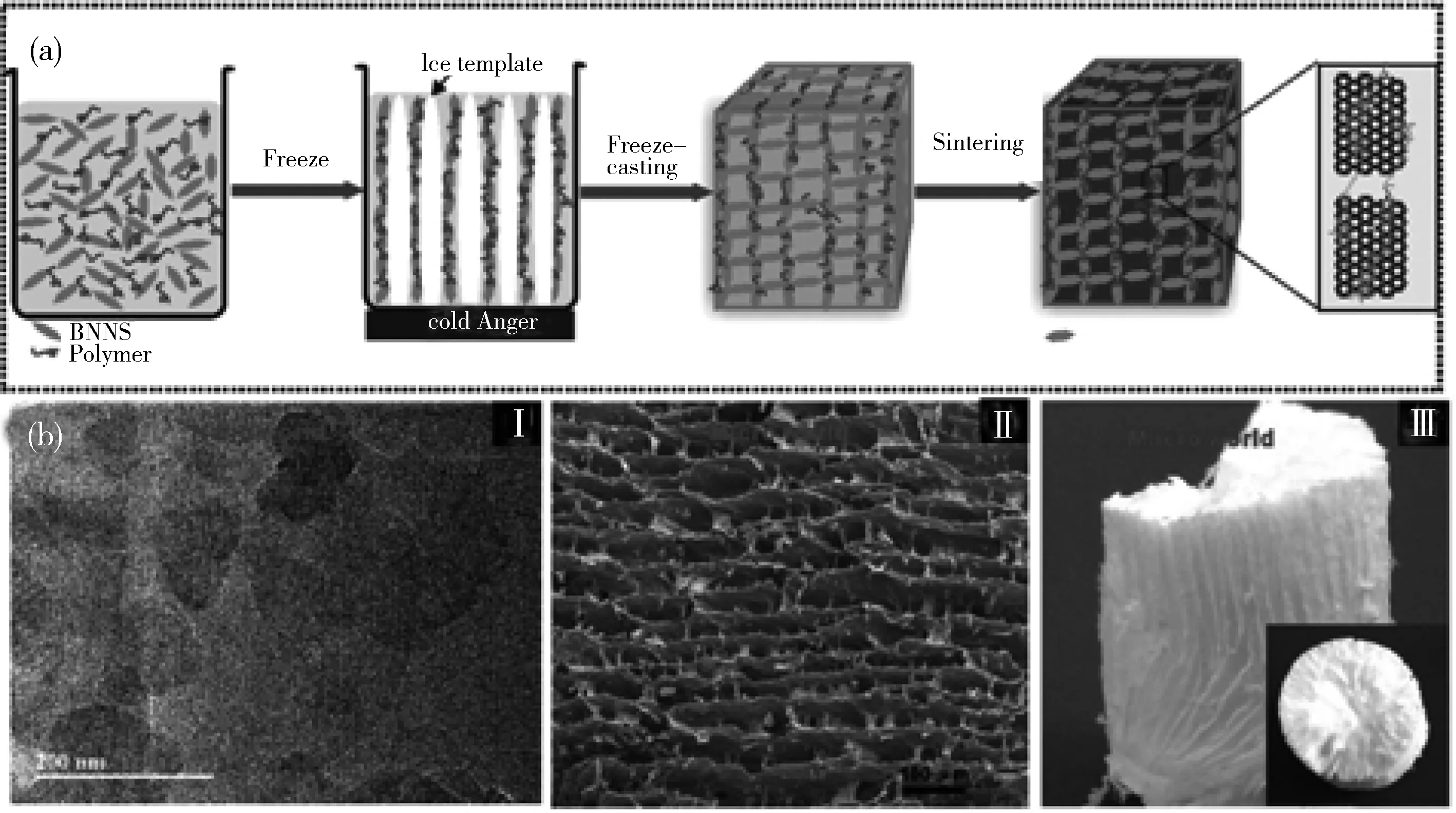

目前,关于碳材料作取向结构的研究集中于两点:一是碳纳米管主要通过CVD和催化生长的方式进行垂直取向生长;二是由二维石墨烯为基础制造三维连接结构的石墨烯,如3D打印石墨烯支架[28],而对于无机填料的微结构制备主要分为模板法和外电场驱动。Gao等[29]提出利用冰模板将一维银纳米线构造为三维支架结构,制备工艺及形貌图如图7所示,纳米银线交错相连形成网络状结构。随后,Zeng等[30]将冰模板法应用到三维氮化硼支架的制备,其三维结构如图8所示,可以清楚地看到氮化硼在横向与纵向的网状连接,将支架浸润在环氧树脂中可形成导热复合材料,氮化硼填料的体积分数仅为9.29%时,复合材料热导率就达到了2.85 W/(m·K)。Shen等[31]进一步比较了冷端温度为-60和-196℃时制备的氮化硼支架和分散的氮化硼填料对于复合材料性能的影响,结果表明填料的质量分数为23%时,-60和-196℃时复合材料的热导率分别为1.8和1.1 W/(m·K),而均匀分散的氮化硼填充的复合材料热导率仅为0.4 W/(m·K)。-60℃条件下制备的复合材料热膨胀系数为38×10-6K-1,而未经过填料处理的复合材料热膨胀系数高达290×10-6K-1,相比之下新型的复合材料在力学性能上也有优异的表现。

图7 三维银纳米线结构制备示意图(a)和形貌图(b~e)[29]Fig.7 (a)Schematic of the preparation process and(b-e)morphology of three-dimensional silver nanowire structure[29]

图8 三维氮化硼的制备工艺(a)和形貌图(b)[30]Fig.8 (a)Preparation and(b)morphology of the three-dimensional boron nitride[30]

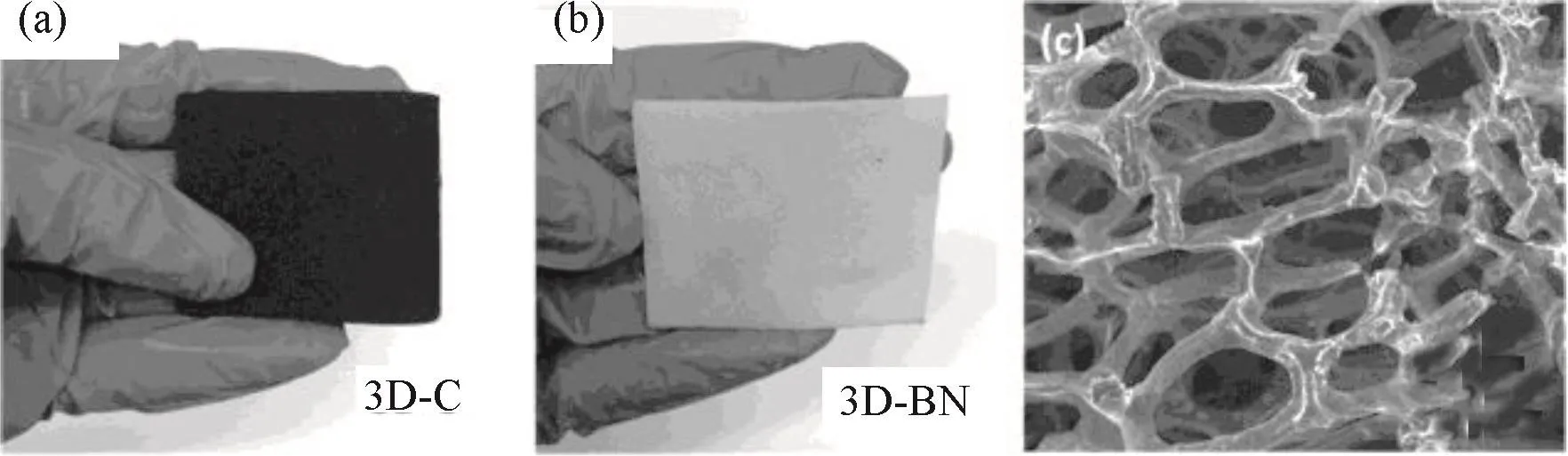

除了冰模板法之外,Loeblein等[32]用镍泡沫材料作为模板,通过化学气相沉积在模板上生长氮化硼和碳材料,再用化学试剂除掉镍模板,如图9所示,制备所得的三维泡沫材料压缩性较好并且导热率达到了62~86 W/(m·K)。

图9 三维碳泡沫和三维氮化硼泡沫形貌图[32]Fig.9 Morphology of three-dimensional carbon foam and three-dimensional boron nitride foam[32]

此外,Mu等[33]将填料/高分子共混物放入底部有微孔的装置中,通过加压挤出条状复合材料,然后将条状试样并列放置再加入高分子材料固化,从而使得填料沿垂直方向取向,与未处理的试样相比热导率提升约2倍。而Chen等[34]选用静电纺丝工艺加工混合物,再通过裁剪、卷叠制备垂直排布的填料,此工艺得到的填料在体积分数为15.6%时,硅橡胶的热导率提升10倍。随后,Chen等[35]又以纤维素纳米纤维为模板作为氮化硼纳米片的载体,通过氢键的作用使得氮化硼附着在纤维结构上得到网状的填料结构,体积分数仅为9.6%的网状氮化硼便可以使得环氧树脂热导率提升14倍。类似的,Jiang等[36]通过丙烯酸的原位聚合方法为氮化硼纳米片提供附着载体,在交联的同时形成氮化硼的网状结构。

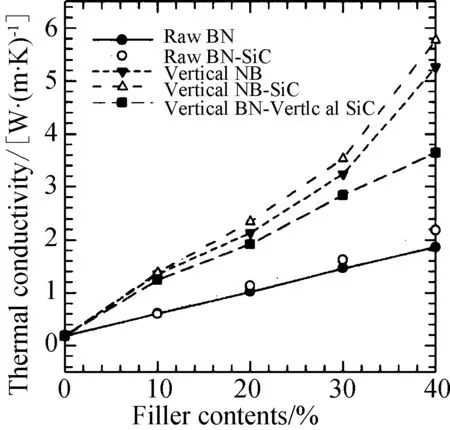

除了用模板来构建三维结构外,一些研究者报道了用外加电场和磁场来辅助热界面材料的制备[37-43]。Kim等[42]将Fe3O4包覆在碳化硅和氮化硼表面,然后以外部磁场改变复合型颗粒的排布,如图10所示,垂直取向的填料使得复合材料展现了更高的热导率,填料体积分数为40%时复合材料热导率可以达到5.8 W/(m·K)。

图10 填料性质对于复合材料垂直界面方向热导率的影响[42]Fig.10 The effect of filler properties on thermal conductivity of composites in the vertical direction[42]

4 结论与展望

本文讨论了导热填料在复合材料中的应用,并总结了近年通过控制导热填料取向制备导热链或导热网络的研究进展。在填充型热界面材料的研究上,导热填料链状及网状结构化后,复合材料在性能改善上展现了更优异的表现,结构化填料可以增强复合材料定向的热导率,提升导热效率,同时填料的填充量降低,对复合材料的力学性能影响小。目前新型复合材料的研究主要集中于填料网络的制备与性能表征,新型热界面材料的设计还处于研究初期,更好的设计方案还需进一步地创新,材料的实用性和可靠性也有待深入研究。

基于此,未来的研究方向中最重要的仍然是创新材料设计,在低填充量下实现复合材料的高导热,继续探究模板法等新工艺在构建结构化填料中的应用,并设计新型的材料结构,如碳纳米管与石墨烯的结合,同时着手结晶聚合物的研究,增强基体的本征热导率。二是对新型材料实际散热效果及可靠性的评估,提升材料的散热能力与使用寿命是材料研发的最终目的。三是加紧导热材料的理论研究,揭示热界面材料的导热机理,建立理论模型,与工艺研发相结合,更好地创新材料的设计。