蓄压器产品质量提升管理方法探索与实践

/北京宇航系统工程研究所

近年来,中国运载火箭技术研究院正处于航天型号高密度研制和发射任务阶段。蓄压器作为液体增压输送系统的重要单机产品,对抑制箭体结构的POGO振动现象发挥着重大作用,其在研究院既有液体型号增压输送系统中均有应用。但由于蓄压器产品具有设计难度大、生产工艺流程长、试验验证周期长等特点,已成为增压输送系统产品在高密度发射阶段生产交付的短线。同时,由于蓄压器产品的合格率低,检测手段欠缺,也成为增压输送系统产品质量管控的薄弱环节。

在蓄压器产品研制阶段,型号队伍根据型号的使用需求进行设计,但由于各型号蓄压器性能指标要求和使用环境不同,以及产品状态复杂,产品验收试验条件仍按各型号的要求开展相关试验,加大了质量管控难度和产品生产周期。此外,蓄压器的金属膜盒由多组平板锥型金属膜片焊接而成,但因金属膜片冲压成型和膜盒焊接的技术难度均较大,导致长期以来产品生产合格率较低,不仅增加了生产成本,而且制约了蓄压器产品的生产配套能力,不能适应型号高密度发射的需要。因此,亟待探索蓄压器产品质量提升管理方法体系,以解决产品质量管控与产品配套问题。

一、产品质量提升管理方法

为解决研究院高密度发射期间蓄压器产品交付短线的矛盾问题,北京宇航系统工程研究所增压输送系统型号队伍针对蓄压器产品质量管控方法开展研究,根据对产品精细化管理、质量全过程控制的要求,从产品设计源头、工艺生产过程、试验验证流程和产品数据包管理等方面开展探索,并形成了蓄压器产品质量提升管理方法。

1.推进产品化设计体系建设

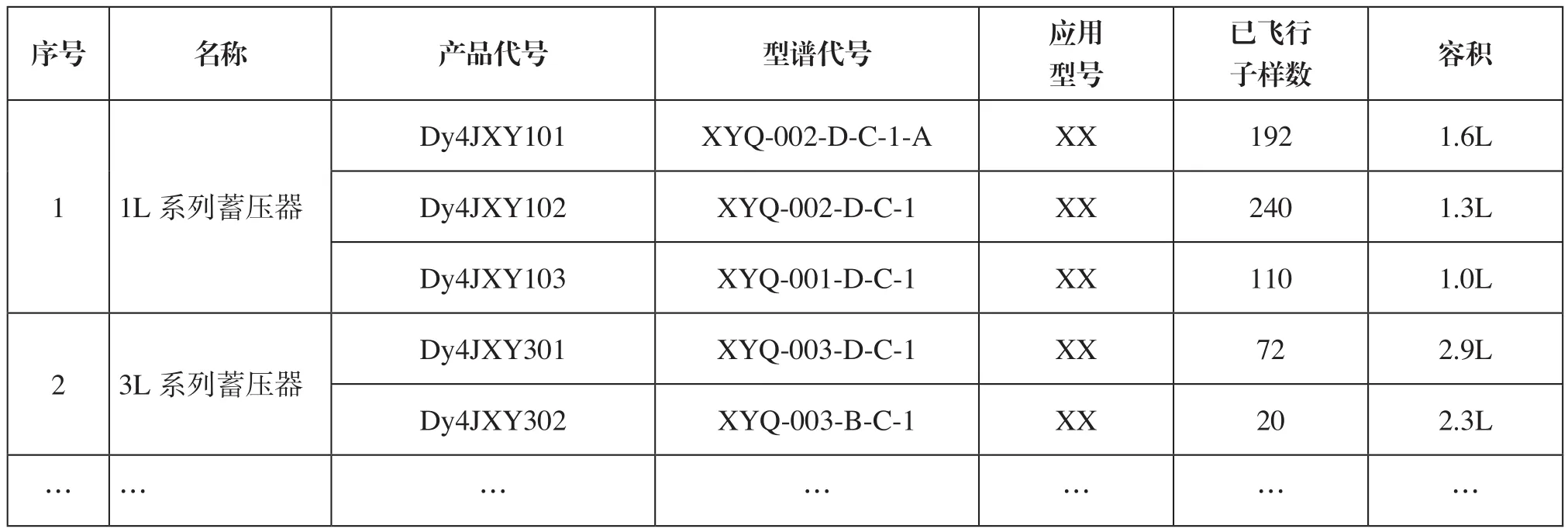

一是现阶段运载型号蓄压器产品种类已达10余种,而且随着型号的不断发展还在不断扩展产品种类。研究所型号队伍根据蓄压器膜盒容积的大小,对现有产品规格和种类进行合并与优化,制定了蓄压器产品系列型谱,其型谱代号及应用需求见表1。其中,蓄压器产品以“蓄压器”三个字汉语拼音的首个字母缩写XYQ命名,代号形式为:XYQ-A-B-C-D,并将膜盒容积、膜盒能量是否可变、工作介质等关键参数作为特征代号的依据。

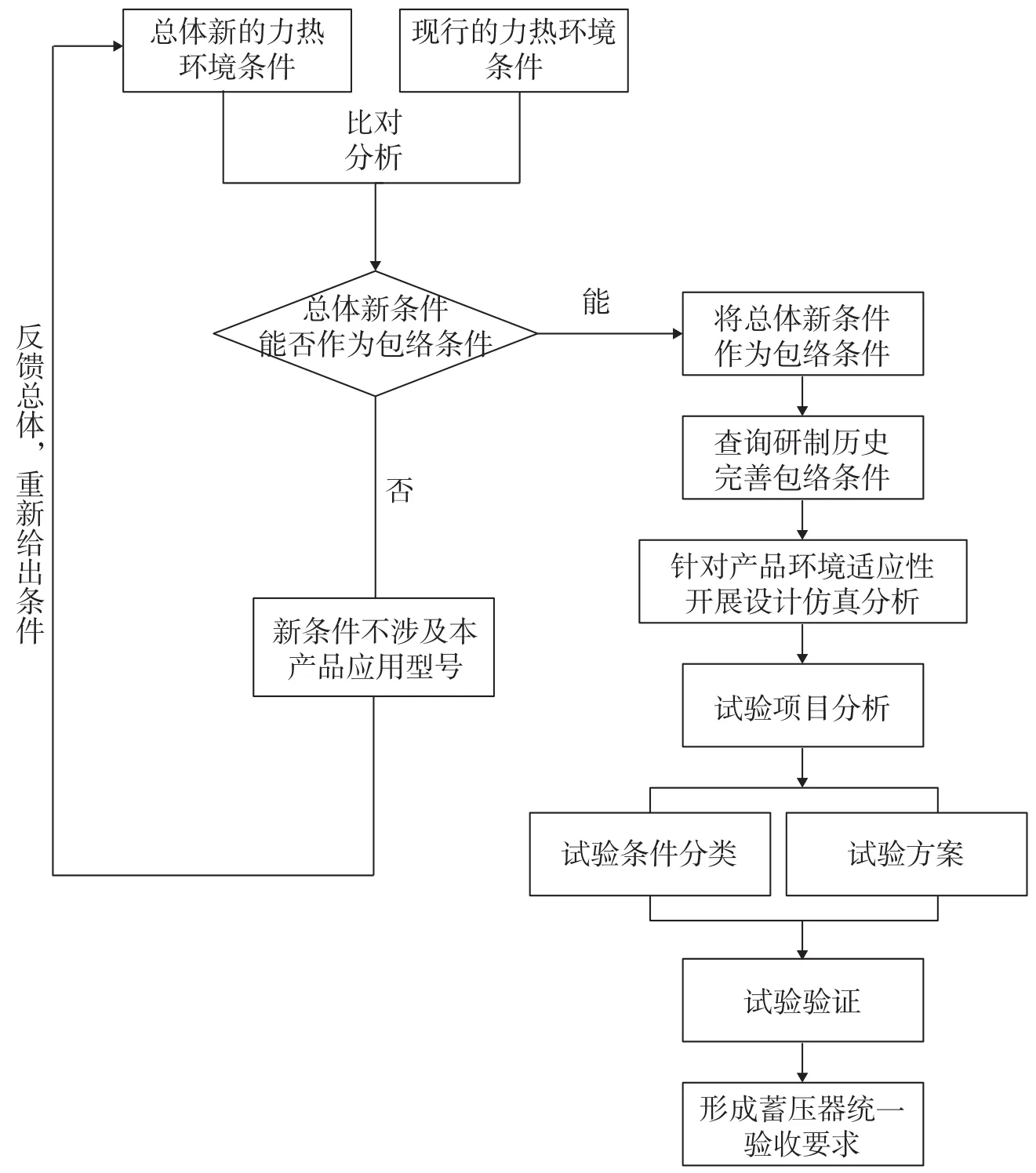

二是各型号总体力热环境条件的梳理统一。从各型号蓄压器产品设计状态统计情况来看,目前造成产品差异化较大的原因主要在于总体的指标要求与力热环境条件要求不同。为从设计源头提高产品的质量管理能力,型号队伍围绕产品力热环境条件验收要求统一这个核心目标开展设计分析,摸索产品薄弱环节和设计余量,形成蓄压器产品力热环境条件梳理统一思路,如图1所示。

·参照总体条件要求,梳理出每项产品相关条件要求,并与现有验收条件比对;

·对改变的条件和新增的条件要求开展分析,若改变条件或新增条件不涉及本产品应用型号,则重新审视条件,向系统或总体提出反馈,并建议给出适用本产品的条件;

·对跨运载和武器应用的产品,若新条件不能包络实际使用条件,则需要向系统或总体提出反馈,给出适用本产品的条件;

·梳理出需要满足的条件后,查询以往研制历史资料(含设计分析和试验验证情况),通过比对进一步确定需要满足的新条件;

·针对确定的新条件,逐一开展对改变条件的设计分析,必要时对外提出分析任务书;

表1 增压输送系统蓄压器产品型谱

·设计分析的同时,提出需要试验验证的项目,并将其划分为通过研制试验验证的条件和产品验收试验需要验证的条件两大类,其中,产品验收试验需要验证的条件又可细分为产品性能试验条件和产品典型试验条件;

图1 蓄压器产品力热环境统一技术思路

·提出试验方案,包括设计余量摸底方案,设计多循环或大量级试验条件,并开展产品相关试验验证和摸底;

·形成每种产品的力热环境条件统一验收要求、产品薄弱环节及设计余量。

2.改进优化产品生产工艺

蓄压器产品生产过程较为复杂,主要难点在于膜盒组件的生产工艺过程,在膜盒组件的生产过程中,膜片的成型和膜盒组件的焊接质量及合格率是产品生产的瓶颈问题。

一是膜片成型工艺。以1L蓄压器为例,自2008年以来共计生产30余批,累计交付45000余件产品,由于膜片表面质量差、成型波高不足等原因,一直存在合格率较低的问题,膜片产品成型的平均合格率只有50%左右。

二是膜盒焊接工艺。对于膜盒的膜片焊接,原有工艺主要存在焊接环境控制难度大的问题,容易导致焊接缺陷的产生,而且在焊接过程中稳定性较差,焊接系统自动控制能力相对较弱,所以需要在焊接过程中实时手动调节焊接轨迹。另外,内、外圆焊接过程和焊缝成型稳定性相对较差,容易出现焊缝弧坑以及焊缝不连续等缺陷。

表3中Freundlich模型的平均r2=0.957,故Freundlich模型优于Langmuir模型(平均r2=0.804),能较好地拟合Cd在9个地区土壤中的等温吸附数据。根据1/n值与吸附等温线的形状关系可知[16-17],Cd在1号、2号、5号、6号、8号和9号土样中的吸附强度1/n<1,属于“L型”吸附等温线;Cd在3号、4号和7号土样中的吸附强度1/n>1,属于“S型”吸附等温线。引起吸附等温线出现非线性的关键因素是土壤有机质的非均质性。

3.规范统一试验项目、要求

结合各型号蓄压器产品的结构特点,为保证批次验证试验的有效性和合理性,型号队伍针对蓄压器产品的试验项目开展梳理,形成了规范统一的试验项目和要求。

一是膜盒充放气试验。通过包络各型号同种系列的蓄压器产品膜盒充放气压力和动作次数使用要求,开展蓄压器膜盒充放气试验和充放气寿命试验。

二是力、热环境试验。按同种系列的蓄压器产品的环境条件(如环境高低温、振动条件、工作压力、工作电压等)进行试验,考核产品在包络环境条件下的性能,从而形成批次产品状态有效包络。

三是可靠性试验。根据蓄压器产品的特点,产品的工作压力和随机振动环境对产品性能的影响较大。蓄压器可靠性试验分为压力循环试验和随机振动试验,其按照2个流程进行3个循环的试验。全部产品完成第1个循环后若无失效,则可靠性达到0.999,后2个循环可作为裕度摸底试验;若3个循环后均无失效,则可靠性达到0.9999。

四是极限能力试验。蓄压器产品的极限能力定义为蓄压器膜盒组合件的动作寿命极限和爆破强度极限,其按包络的工作压力和环境温度条件开展蓄压器产品的寿命极限和爆破压力极限试验。

4.建立产品规范和数据包

一是制定产品规范。根据产品的特点制定各种系统蓄压器产品的产品规范,主要内容包括规范范围、规范性引用文件、要求、质量保证规定、交货准备等,规定了蓄压器产品的功能、性能、接口、使用范围和适用环境范围等。

二、产品质量提升管理方法实践

型号队伍探索的蓄压器产品质量提升管理方法,已应用于XX型号1L/3L蓄压器产品的质量管理过程。

1.形成蓄压器系列化管理和统一的验收要求

1L/3L蓄压器产品已按产品化图号进行设计管理,同时通过整合1L/3L蓄压器在各型号上的使用要求和总体的力热环境条件,形成统一的验收条件,并针对膜盒、膜片等关键组件验收要求形成验收标准。

2.开展蓄压器膜片成型及膜盒焊接工艺优化

一是优化膜片成型工艺。将原来的聚氨酯模具改为钢模,由于膜片的内外径精度均为0.1mm,所以将复合冲模改为分道次冲压和落料成型,以保证成型质量和膜片内外径的高精度要求。通过优化膜片尺寸测量方法来提高测量精度,以满足零件尺寸要求。同时,建立独立的膜片加工单元,对膜片生产进行单元式管理,并固定人员、设备。

二是针对膜盒焊接质量,从焊接环境条件控制、焊接参数优化、焊缝质量检测和工装设备稳定性控制等方面进行改进优化。

3.试验项目及流程优化

结合1L/3L蓄压器产品的使用要求,形成统一的验收试验和鉴定试验项目,明确具体试验要求,形成1L/3L蓄压器产品制造验收技术条件,同时编写《1L系列蓄压器产品试验大纲》和《3L系列蓄压器产品试验大纲》,用于指导产品系列试验验证。

4.产品规范和数据包建立

编制“1L/3L”型系列蓄压器产品规范,主要内容包括明确蓄压器产品型谱状、产品制造和试验操作要求、产品检验要求、质量保证规定、产品包装要求、使用维护要求以及产品相关文件要求等。同时,对“1L/3L”型系列蓄压器产品设计、工艺文件、图纸的细化操作和检验文件进行了固化,确定了成功数据包络线参数,形成了信息化数据库,实现了产品研制生产全过程可追溯的要求。

三、应用效果

自“十二五”以来,蓄压器产品质量提升管理方法已在XX型号首飞试验中成功应用,并在以下3个方面取得了显著成效。

1.产品合格率提高

通过对1L/3L蓄压器膜片冲压及膜盒焊接工艺薄弱环节进行改进,产品的冲压合格率由50%提升到了80%,焊接合格率由60%提升到了90%,蓄压器产品的生产配套能力较工艺改进前提升了1.4倍,实现了本项目的预期目标。

2.质量问题显著减少

通过实施蓄压器产品的质量提升管理方法,产品的质量问题有明显减少,截至目前,应用于XX型号的1L/3L蓄压器产品在总装测试、靶场测试和飞行试验过程中质量管理零问题。

3.生产配套能力增强

按照目前生产单位反馈的统计数据,蓄压器产品系列化管理和统一验收要求得到落实,产品生产检验措施得到优化,膜盒产品的生产效率显著改善,在提高产品备料、生产、检验和验收等环节效率的同时,蓄压器产品的生产配套能力提升了1.4倍。