全三维建模在锻造产品开发中的应用

文/孙海霞·第一拖拉机股份有限公司锻造厂技术部

三维建模称为3D建模,就是借助三维制作软件,通过虚拟的三维空间构建具有三维数据的模型。它并不是一个陌生的术语,随着各个行业的发展需要,三维建模技术在零部件的设计与制造中得到了广泛的应用。从线框造型→曲面造型→实体造型→特征造型,三维建模给人一种更直观的视觉效果。

3D建模离不开三维制作软件,常用的三维软件有SolidWorks、Pro/E、UG、Creo和CATIA等,各个软件都有自己的特点,有优势也有不足的地方。面对种类繁多、功能各异的三维软件,应用者要从适合自己产品特点和所要达到的目标、技术培训和技术支持等多方面来考虑具体选择何种软件,我公司应用于锻造产品开发的三维软件主要为UG和Creo。

技术应用

本文介绍的全三维建模,是指借助三维软件进行的全工序三维立体设计的一种产品设计方法。这是行业发展的必然,在条件具备的情况下,是完全可以取代二维设计的。下面以Creo三维建模软件为例对其应用展开详细地阐述。

在二维设计方面的应用

锻造产品基本上都是多工序的,包括制坯、模锻、切边、校正、精整等。采用全三维建模设计,每个工序都可以更直观的进行表述,如产品的形状、锻件的形状、模具工装的布局、不同角度的视图关系等,在一些先进企业,全三维建模设计已经取代了二维设计。但目前行业里大部分锻造企业还依赖于二维设计及二维图纸。二维设计的局限性在于:一是对产品的表述不直观,视觉效果不好;二是设计周期长,需要表达的细节很多,工作量大且效率低。二维设计完成后,为满足后期工装的数控加工、成形模拟等,需要将二维图纸转换成三维数模,一旦图纸上尺寸缺失或细节没有表达,直接影响三维数模的建立。

全三维建模就是采用逆向思维,利用Creo软件中制图模块,通过各工序的三维数模,产生任意视图,视图间可以保持正确的投影关系,在该模块下,进行尺寸标注、图框的设置、打印等。也可以直接转化成CAD图形,按照设计需要,进行图纸简化。借助全三维建模,不仅为二维设计出工程图带来很大方便,也提高了二维图纸的准确性和设计效率。

在模具制造方面的应用

一个产品开发成功与否,除工艺制定的合理性、设计图纸的正确性要保证外,最终是要反馈在模具工装上的。工装加工的是否到位、是否正确,直接影响到锻件的质量。对于模具的加工,从毛坯到合格的模具,传统的加工方法要经过很多工序,常规的工序为车、铣、刨、磨、钻、镗、铰等,在这些工序的加工过程中,不可避免会出现一些加工误差或错误,工装质量不容易保证,且每一套工装的加工,很难做到尺寸的一致性。随着加工技术的发展,一台加工中心即可以完成多工序甚至是全工序的加工。只要产品工艺定型,全三维建模后各工序的数模即为唯一,加工工装时,通过各序相应数模来编制程序,不管零件多复杂,均可以保证形状和尺寸的一致性,缩短模具制造周期,降低模具生产成本。

在锻造工艺制定方面的应用

对于一个产品,工艺制定、设备选择、锻打坯料、工装布局等是影响产品开发成功与否的关键因素。在过去的生产中,均需要锻打完成后,才能得到确切的验证,一旦出现比较严重的缺陷就会直接影响调试进度。随着DEFORM-3D动态模拟软件的应用发展,相关缺陷均可以实现先期策划,未雨绸缪,降低开发风险。

以三维数模为载体,借助DEFORM-3D软件,通过坯料、各工装模具的数模,模拟制坯、锻打成形、切边等工序金属的变形过程,实时仿真模锻成形过程中的流场、温度场变化,获得温度、速度、应变、应力等工艺参数,得到锻件的缺陷分布,验证工装设计的合理性,了解坯料的填充情况等,从而确定工艺方案的可行性。并针对模拟情况,及时调整坯料、模具结构、生产工艺参数,来降低和消除锻造缺陷的产生,从而降低开发成本。图1为某个链轮产品锻打成形的模拟状态,通过模拟,发现齿形部位在成形时,易出现“八”字折纹,且折纹无法通过毛边排出,针对模拟情况,优化了中间毛坯的形状,有效的改善了这一状况。图2为工艺优化后的模拟状态。

图1 中间毛坯工艺优化前齿形成形状态模拟

图2 中间毛坯工艺优化后齿形成形状态模拟

在模具装配方面的应用

产品的开发涉及多工序,每一工序工装装配时存在配合、制约关系,但从二维图纸上,不容易暴露出来。利用全三维建模,借助Creo软件中的装配模块,各工序可以方便快捷的进行装配,干涉问题能够清楚的表现出来,从而保证二维图纸和数模的正确性。图3为型腔装配情况,图4为冲头与热锻件装配后的局部视图,型腔是否干涉,是否做到位,冲头、热锻件轴向是否有避让间隙,从装配关系上一目了然。

图3 模具型腔装配

图4 冲头与热锻件的装配

以曲轴为例的全三维建模方法和技巧

曲轴产品是发动机中承载最复杂、最重要的部件之一。我公司开发的曲轴形状各异、品种多样,有锻重在270kg左右的单缸曲轴,也有锻重在345kg左右的八缸曲轴,还有最常见的六缸曲轴。模锻成形工艺分为锤上锻打和压力机上成形。压力机上成形时,对于立体分模的产品,工艺一般为辊锻→坯料压扁→预锻成形→终锻成形→切边→热校正,对于平面分模的产品,切边后还需要增加扭曲工序。由于Creo软件命令多,曲轴的具体做法也并不完全统一,本文以在压力机成形的常见的立体六缸曲轴为例介绍其全三维建模的设计理念和方法。

建模前的准备工作

建模前的准备工作主要包含以下几个步骤:⑴工作目录的设置;⑵数模的命名;⑶理解产品形状,明确建模思路;⑷建立基准坐标系。

建模方法

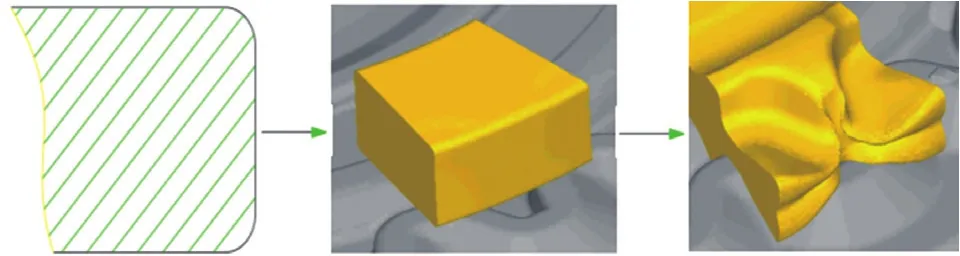

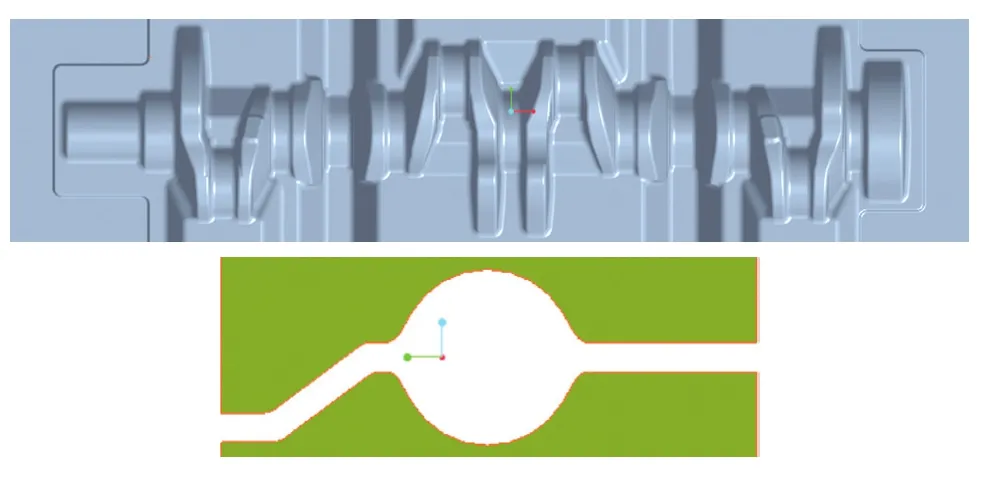

以冷锻件为例,先进行产品的三维建模,数模完成后,根据对产品的工艺分析,确定锻造工艺流程、产品的分模方式及分模面、加工余量、拔模角、工艺补充等,借助软件中的拉伸、偏移、旋转、镜像、拔模、倒圆角等相关命令,完成锻件冷尺寸的三维设计。图5所示为冷锻件数模。

图5 冷锻件数模

各工序及工装

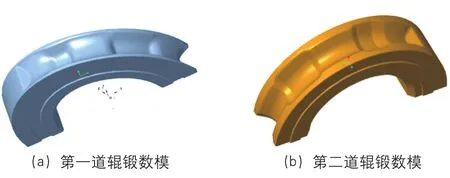

⑴辊锻模。冷锻件完成后,可以计算各个区域的用料情况,分配金属体积,达到聚料、分料的目的。曲轴多为制坯辊锻,形状简单,道次少,一般为两道,数模相对简单。如图6所示。

图6 辊锻数模

⑵压扁模。压扁的数模比较简单,根据计算的压扁量,通过简单的拉伸、倒圆角就可以完成。

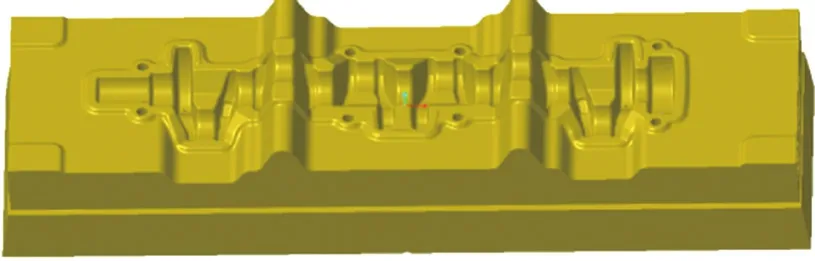

⑶终锻模。根据产品材质,确定热收缩系数,Croe软件中可以进行收缩系数的设定,依据冷锻件的数模,选用适用的系数进行转化,完成终锻热锻件数模。终锻模下模数模如图7所示。

图7 终锻模下模数模

⑷预锻模。预锻热锻件数模的设计依据终锻热锻件数模,一般情况下,为使预锻件易于放进终锻模膛,预锻宽度方向尺寸要比终锻小,深度相等或略小。由于预锻要分料和初步成形,所受到的锻打力一般比终锻要大,模具型腔的细节处理要比终锻的繁琐。图8为预锻模下模数模。

图8 预锻模下模数模

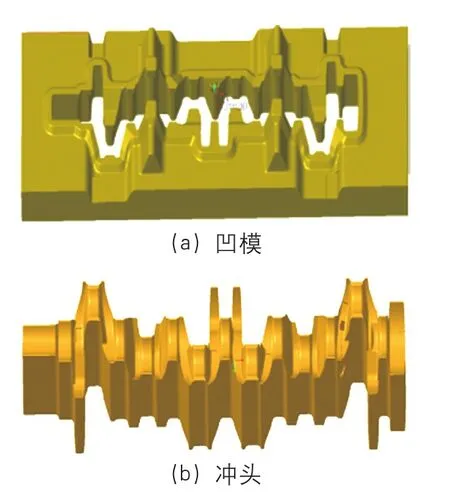

⑸切边模。切边模中数模比较复杂的是冲头和凹模,冲头型腔的形状与终锻热锻件数模基本一致,区别在于为避免切边时压伤锻件,轴向方向要做出间隙让开,同时也要做出热锻件上凸字标识的字头空开槽等;轮廓方向与凹模要有一定的间隙,冲头的数模不需要单独重做,依靠软件的各种编辑功能,将热锻件修改即可。凹模需要抽取热锻件在分模面上的最大轮廓作为切边刃口,根据工艺需要,也可以将刃口部分进行编辑修改。图9为为凹模和冲头的局部数模。

图9 凹模及冲头

⑹热校正模。热校正模主要用来校正锻件厚度,消除切边变形,其型腔与热锻件基本一致,区别在于:为防止挤压锻件,造成锻件二次变形,型槽同冲头一样做出轴向间隙,连杆颈、主轴颈等圆形截面做出侧向让开。图10所示为热校正模下模局部工装数模及侧向让开。

图10 热校正模下模局部工装数模及侧向让开

建模技巧

⑴建模过程中要减少各个特征“父子”关系的存在,即:下一个特征的建模基准尽量不要建在前一个特征上。

⑵虚实结合,即实体与曲面相结合,避免形状互相干涉,使特征更容易生成。

⑶移除命令的运用。在建模过程中,经常会遇到形状缺料、多料等情况,运用移除命令,可以快速的处理缺料、多料、圆角、侧壁、特征交叠形成的交叉面等细节,提高工作效率。如图11中绿色部分为圆角的形状,利用移除命令后,圆角变为尖角,处理切边模冲头数模细节时,运用该命令,可以达到事半功倍的效果。

图11 圆角的处理

⑷选择性粘贴命令的运用。操作:复制/选择性粘贴,该命令具有很强的实用性,可以实现任何一个模型的平移、旋转。对于一个产品,具有共性或有局部差异的形状,均可以运用该命令,进行平移或者旋转,然后再将不同的形状做出,节省建模时间。图12为运用该命令进行的模型两个方向的平移。

图12 两个方向的平移

⑸善于运用快捷键。在建模过程中,善于运用快捷键可以简化操作,提高操作效率。

结束语

全三维建模是机械行业发展的趋势,也是必然,是一项复杂的工作。更需要设计人员细心负责的态度,减少建模过程中的错误率,熟练运用各个常用命令,总结建模过程中好的、快捷的处理方法,不仅能够有效的提高工作效率,也能进一步提升自身技能,为其他产品的三维建模提供指导。