低动静刚度比天然胶类减震制品的配方设计

章维国,谢正松,章于川,吴 兵

(1.安徽中鼎密封件股份有限公司,安徽宁国 242300;2.安徽安大中鼎橡胶技术开发有限公司,安徽合肥 230088)

近年来,为提高汽车的安全性、舒适性和操作性,车用减震橡胶制品的品种和产量不断增加,同时其减震、降噪性能和使用寿命也在不断提高。但目前国内许多中、高档轿车使用的橡胶减震产品大多还依赖进口,原因是产品还达不到国际市场高性能指标的要求。其中为了保证减震橡胶制品在长期使用过程中的寿命、性能保持率、低压缩永久变形,首先要保证减震橡胶材料有较低的动静刚度比Kd/Ks。从振动传动原理和减震效果机理分析,其动静刚度比Kd/Ks越接近1,减震性能越好[1]。本文通过对天然橡胶类减震材料的不同生胶体系和硫化体系的设计及相关实验,考查了对硫化胶标准试样的动静刚度比Kd/Ks的影响,从而为如何降低此类减震橡胶产品的动静刚度比Kd/Ks提供了有意义的参考价值。

1 实验部分

1.1 原材料

5#天然橡胶(NR,海南农垦产品);丁苯橡胶(SBR1502,中石油吉化集团公司);顺丁橡胶(BR9000,中石化上海高桥分公司);硫化促进剂、硫磺硫化剂、填料及其他助剂均为市售工业品。

1.2 试验配方

1.2.1 不同生胶体系对标准试样Kd/Ks影响的试验配方

研究纯天然橡胶NR、NR与顺丁橡胶BR以及NR与丁苯橡胶SBR的并用胶等三种生胶相应的硫化胶标准试样(按照日本JISK6394标准试样)Kd/Ks影响的试验基本配方见表1。

表1 三种不同生胶体系对其标准试样Kd/Ks影响的试验基本配方

1.2.2 不同硫化体系对NR/BR并用胶Kd/Ks影响的试验配方

研究三种不同硫化体系即高硫低促、低硫高促和全硫载体对相同的NR/BR并用胶标准试样Kd/Ks影响的基本配方见表2。

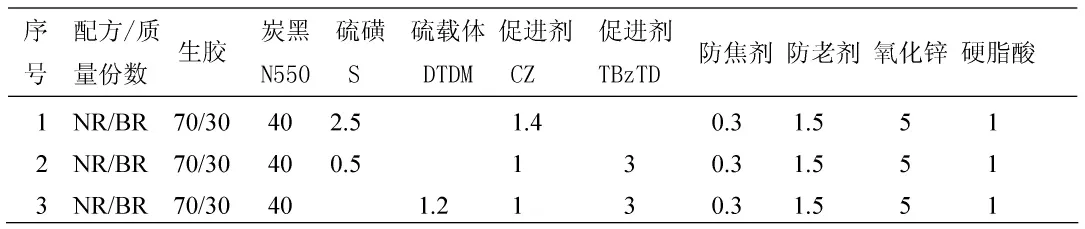

表2 不同硫化体系对同种NR/BR生胶标准试样Kd/Ks影响的试验基本配方

1.3 仪器设备

X(S)K-160型开炼机(上海橡胶机械公司);GT-TS-2000硫化仪(台湾高铁公司);GT-TS2000-M拉力机(台湾高铁公司);MTS831材料试验机(美国美特斯公司)。

1.4 混炼工艺

开炼机混炼工艺:辊温40℃~50℃;

加料顺序:生胶→防老剂、氧化锌、硬脂酸、防焦剂→炭黑→硫化剂→薄通、出片

1.5 试样制备与测试

1.5.1 标准试样制备

按照日本JISK6394标准制备以上各种测试Kd/Ks的试样。

标准试样的规格:Ф29 mm×12.5 mm。

硫化条件:165℃×(T90+7)min×15 MPa

1.5.2 静刚度Ks测试

实验环境温度(23±2)℃,标准试样在(23±2)℃中停放≥24 h。实验开始时,对标准试样进行预加载,预载20 N;正式实验,施加周期载荷72~360 N,载荷循环1 000次,测得静刚度值Ks,单位kN/mm。

1.5.3 动刚度Kd测试

实验环境温度(23±2)℃,标准试样在(23±2)℃中停放≥24 h。实验开始时,对标准试块进行预加载,预载5 N;正式实验,施加周期载荷72~360 N,加载频率100 Hz,振幅±0.05 mm,载荷循环1 000次,测得动刚度值Kd,单位 kN/mm。

2 结果与讨论

2.1 生胶体系对标准试样Kd/Ks的影响

本研究对比的三种不同生胶体系(即纯NR、NR/BR并用胶、NR/SBR并用胶)的硫化胶标准试样的Kd/Ks测试结果如图1所示。

图1 不同生胶体系标准试样的Kd/Ks测试结果

从图1可以看出,不同生胶体系中,纯NR配方制得的标准试样Kd/Ks最小为1.325,NR与BR并用制得的标准试样Kd/Ks为1.343,而NR与SBR并用制得的标准试样动静刚度比最大为1.499。其主要原因是,NR与BR的相容性较好,共混胶料的形态结构是微相分离的多相结构,各组分的相界面间有过渡层。尽管并用可以起到扩大阻尼温域的目的,但是两相间的过渡层也放大了橡胶的粘弹滞后效应[1],动刚度Kd增加稍大于静刚度Ks,因而并用BR后Kd/Ks比值稍有增加。而NR并用SBR后,标准试样Kd/Ks增大幅度较显著,这可以从微观大分子结构上进行分析解释[2]。由于SBR分子链上带有体积较大、数量较多的苯环侧基,使链段运动的松弛时间增加,滞后效应更加显著,其力学损耗tgδ较高[2],因而硫化胶动刚度Kd的增加较静刚度Ks更大一些,因此动静刚度比值也就明显增大。

2.2 不同硫化体系对标准试样Kd/Ks的影响

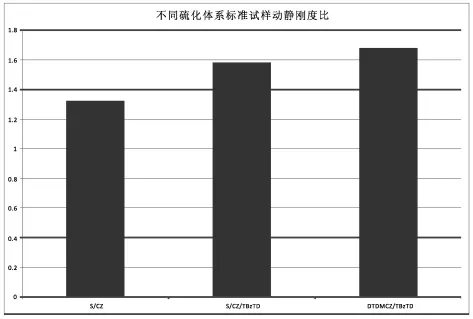

本文对NR并用BR(70/30)的配方设计了不同的硫化体系[3],以验证不同硫化体系对标准试样Kd/Ks的影响,其实验结果如图2所示。从图2可以得知,当硫化体系采用高硫低促时,制得的标准试样Kd/Ks最小为1.330,低硫高促体系制得的标准试样Kd/Ks为1.580,而采用全硫载体体系制得的标准试样Kd/Ks最大为1.680。

图2 不同硫化体系标准试样Kd/Ks的测试结果

全硫载体硫化体系、高促低硫和常规高硫低促等不同的硫化体系,在以天然胶为主的硫化胶中会形成不同类型的交联键。全硫载体的无硫磺硫化形成的交联键几乎全是—S1—和—S2—,即单硫键和二硫键,可达90%以上,高促低硫硫化体系所形成的交联键也是以—S1—和—S2—为主,只含有少部分的多硫键—SX—。因为单硫键和二硫键的键能较高,是强键,而多硫键的键能较低,是弱键,因此全硫载体硫化和高促低硫的硫化胶耐热氧老化性能较好,但是它们的初期耐疲劳动态性能却明显不如高硫低促硫化体系所形成的、高比例的多硫—SX—交联弱键(近70%)的硫化胶。这是因为多硫交联弱键在温度和反复变形的动态应力作用下,很快地陆续断裂和重排,使集中的应力得到更好地均匀分散。同时还发现这种弱键在脱开断裂后,在一定条件下还能再形成交联键,这样就从整体上增加了交联度,并使交联键分布得更加均匀(有利Ks增加),进一步提高了它的耐动态疲劳性[4],于是它在宏观动态力学性能上显示出较低的动静刚度比Kd/Ks。但是必须注意,高硫低促硫化体系中不能单纯地增大硫磺的用量(通常≤2.5质量份数),否则将会影响其他性能。

3 结论

(1)与纯天然橡胶配方相比,当并用其他生胶时,由于相分离的形态结构增大了并用胶链段运动的滞后效应,使减震橡胶试样的Kd/Ks有所提高。

(2)并用生胶SBR的大分子链带有体积大、数量多的苯环侧基,使大分子链链段运动的松弛时间增加,其力学损耗tgδ较大,Kd/Ks值也增大。

(3)对比了三种不同硫化体系对NR/BR(70/30)并用胶硫化试样的动倍率,其中高硫低促硫化体系配方的硫化胶动倍率最小,全硫载体硫化体系配方的硫化胶Kd/Ks最大。

(4)制造减震性能优良的天然胶类减震橡胶制品,应优先考虑采用高硫低促硫化体系的基本配方。