数值模拟的铝缸体铸造工艺优化设计

魏 剑 ,刘智炜

(1.三明学院 机电工程学院,福建 三明 365004;2.机械现代设计制造技术福建省高校工程研究中心,福建 三明 365004;3.绿色铸锻及高端部件协同创新中心,福建 三明 365004;4.福建省铸锻零部件工程技术研究中心,福建 三明 365004;5.厦门强力巨彩光电科技有限公司,福建 厦门 361100)

我国汽车工业的发展,面临能源环保问题的巨大压力。为了降低能耗排放,汽车轻量化迫在眉睫。据业内相关统计,普通乘用车整车质量减轻10%,可节油6%~8%,排放降低4%;重型货车质量每减轻1 000 kg,燃油消耗可降低6%~7%。新材料应用和先进成型工艺是汽车轻量化技术的重点。据不完全统计,在构成汽车的全部材料中,金属材料约占66.9%,非金属材料约占28.5%,液体材料约占4.6%。目前得到应用的轻量化材料有高强钢、铝合金、镁合金、钛合金、高强度铸铁及粉末冶金等,金属材料仍占主导地位。铝的密度只有钢的1/3,强度却与低碳钢接近,且在汽车上广泛应用,由受力不大的铝散热器、铝支架到发动机壳体、变速器壳体、离合器壳体,铝车轮(以上全部为铸造铝合金),再到三角臂、转向节、铝制横梁,最后到铝机罩、翼子板、车身覆盖件(这些零件多数采用变形铝合金)[1-2]。

汽车铝合金发动机缸体成形的传统方法是金属型铸造,金属制作型腔,砂芯构成缸体中的复杂结构。由于金属型本身散热条件好,可避免产生较大的缩孔缺陷,缸体具有较高的尺寸精度和几何公差,但由于模具质地细密,不具有透气性,在设计金属型型腔时需要专门留有排气管,且金属型铸造不具有退让性,容易使缸体产生浇注不完整和开裂的问题。李忠芳、秦红斌、苏为强等利用实际试制浇铸及模拟分析软件相结合的方法,分析铸件的成形过程,调整优化工艺参数,研究采用重力铸造生产铝合金箱体、卡钳、前副车架纵梁铸件。此法对金属型重力铸造生产铸件的缺陷解决有一定的借鉴意义[3-5]。本课题以铝合金缸体铸件为研究对象,采用 anycasting模拟软件,对充型及凝固过程的温度场进行了模拟分析,根据模拟结果优化浇注系统(包括冒口和内浇口),设计出生产工艺方案,旨在为缸体铸造生产提供参考。

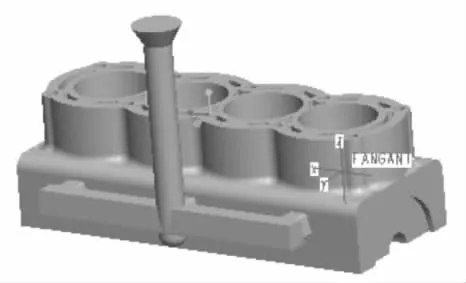

图1为铝合金缸体三维图,零件的形状较为复杂,外部凸台多,占发动机三分之一的质量,作为发动机的承力件,对力学性能有着严格的要求。其外形尺寸为710mm×280mm×210mm,体积约为1.68×107mm3, 质量是 4.639 kg,表面以曲面为主并且内部有通孔,最小壁厚为24 mm,最大壁厚约为45 mm,平均壁厚约为30 mm,是典型的高强度薄壁复杂铸件。由于薄壁结构件的特殊性,在铸造过程中,金属液的表面张力流动造成较大的影响[6-7]。 如补缩不当,易形成缩孔、缩松等缺陷,因此,对所用金属材料收缩率和铸型材料的退让性提出了较高的要求,否则铸件的品质和尺寸精度难以控制。

图1 发动机缸体铸件模型

1 铸造工艺设计及仿真分析

1.1 浇注系统设计

浇注系统是用来将合金液引流入型腔的,主要由浇口杯、横浇道、直浇道、内浇口等组成。浇包的金属液体需要从浇口杯进入,以防止合金液飞溅和溢出,降低液体流动时对型腔造成冲击[8-9]。直浇道将来自浇口杯的金属液,引入到横浇道,再流经内浇口进入型腔。浇注系统的设计方案会对浇注铸件的质量和铸件凝固过程中的温度分布造成影响,故建立扩张式浇注系统,选择底注式浇注,确保金属液平稳地从铸型底部充型。

1.2 浇注系统的尺寸设计

铸件充型好的时间称为浇注时间,其取决于浇注温度,温度低时间短,易产生涡流造成铸造缺陷。因此,选择合适的浇注时间尤其重要。浇注时间由铸造金属的类型和铸件形状大小决定,目前,生产中铸造时间的公式主要来自于一些生产企业和实验科研的数据。若是浇注系统的尺寸与铸件实际尺寸之间的差值很小,那么在计算浇注时间时必须要考虑浇注系统的重量。对于铸件质量小于450 kg的浇注时间可以用以下公式来计算[7]:

式中t为浇注时间,单位s;w为铸件重量,单位kg;k为常数。

对于内浇口长度和断面尺寸,应尽可能选择切割方法中内浇道L最短的值,根据铸件外形的实际数据确定内浇口的截面的大小。对于直浇道应选择标准直浇道,高度H也随着改变。

横浇道的断面尺寸可按经验公式计算两者的面积[10]:

浇注系统设计方案如图2所示,具体如下:直浇道设在缸体长度方向位置,直径为50 mm,距缸体25 mm处;横浇道长为520 mm,宽40 mm,高50 mm;为了让金属液从铸件的下方充填铸件,在铸件下方设置了3平行的内浇口。

1.3 浇注过程仿真

使用pro/e软件建好三维缸体和浇注系统,格式保存为STL格式,导入到anycasting中,之后需要将浇注系统和缸体的三维建模装配在一起,然后才能进行网格的划分,anycasting模拟软件中前处理模块由anyPRE来完成。图3为导入的模型界面。之后设定缸体铸造工艺参数和一些边界条件,完成模拟仿真过程实验。

图2 浇注系统三维图

图3 anycasting浇注系统设置界面

1.4 充型过程模拟结果及分析

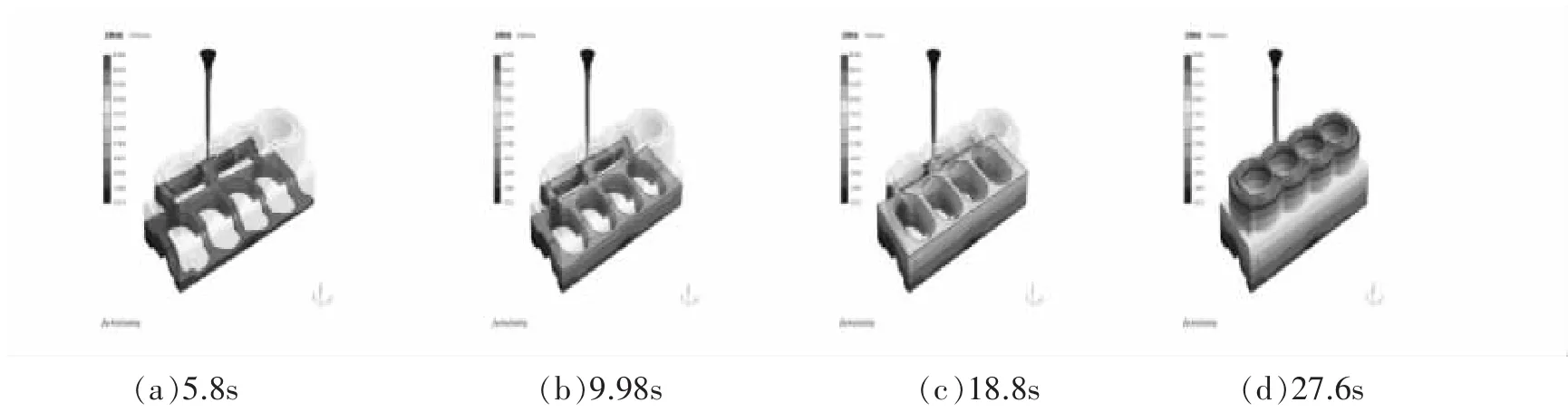

设定浇注温度分别为650、750和850℃,进行不同浇注温度的实验比较,见如4。

图4 充型时间状态界面

从图4看出相同的浇注系统,相同的浇注速度,充型过程的液体流动情况基本相同,铝合金液体通过浇道分成三股进入型腔,从下到上进行填充,直到填充到系统的最上方,从整体上看,虽然缸体的结构较为复杂,但铝合金液体的流动还是较为平稳的,并且能够按照顺序对系统进行充填。

从图5~7以看出,由于铝合金的熔点比较低,当浇注温度为650℃时,合金液进入内浇道靠近型腔壁时快速冷却,而内部金属液体还在流动,导致交界处质密度不是很好,强度不够,铸件很容易破坏;当浇注温度为750℃时,较高于铝合金的熔点,避免了低温时出现的流动性差问题,750℃时整体温度补充作用良好,金属液不会快速冷却到熔点以下;当浇注温度为850℃时,金属液的流动性基本与750℃持平,但温度过高,导致充填过程易吸入空气,形成气涡[11]。接下来对比750℃和850℃时的凝固过程。

图5 650℃充型过程

图6 750℃充型过程

图7 850℃充型过程

铸件凝固过程就是金属温度降低从液相线到固相线转变的过程,即液体变为固体。液态金属结晶过程即形核和长大,结晶过程决定着铸件凝固后的结晶组织[12],影响结晶组织因素有浇注温度、凝固温度范围、散热条件等。

从图8~9凝固过程看出,凝固过程的温度分布规律为铸件上部分的温度高于下部分的温度,铸件中心的温度高于铸件边缘的温度,即铸件的下部和表面部分会先凝固。图10表明650℃时降温速度过快,流动不均匀会导致内部应力,发生变形缺陷;750℃相对平稳,冷却比较均匀,缺陷相对减少;而850℃时冷却偏慢,内外温差大,补缩不良,缺陷反而增多。

图8 750℃凝固过程

图9 850℃凝固过程

图10 概率缺陷参数

综合分析,750℃时浇注温度最好,产生的缺陷相对最少,产品的性能相对稳定,但还存在一定的缩松,为此进行工艺优化,在铸件厚壁和热节部位增加冒口,调整内浇口数量,在铸件成型时补给金属,提高铸件质量。

2 铸造工艺优化及仿真分析

2.1 工艺优化

按照“顺序凝固原则”冒口尺寸应保证冒口比它要补缩的部位凝固得晚,还应该有足够的合金液补给。通过查表得到标准件冒口的直径和高度,并设计在铸件的上方,为了使金属液在浇注时充型更加平稳与均匀,浇注系统增加了内浇口的数量,使得内浇口的位置和冒口的位置相对应便于排渣,见图11。

图11 优化后的浇注系统

2.2 优化模拟结果分析

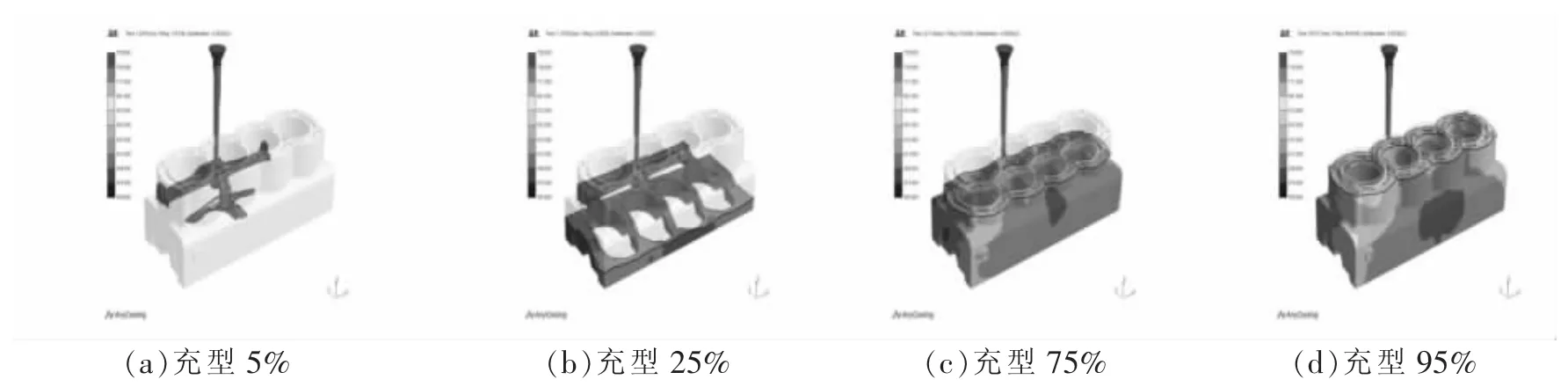

图12表明,金属液由主横浇道流经10个内浇口,铸件自下而上完成充型,符合充型顺序要求,金属液充型过程平稳且流动均匀,充型过程的时间为30s,符合设计初衷。图13中,缸体表面的温度较低,在充型刚结束时,缸体表面的某些部位最低温度已经降低到672℃,保持在液相线上,避免了铸件还没完成充型会提前凝固。

图12 充型时间界面

图13 充型过程

图14与图8相比较,在铸件凝固5%时,铸件下方内浇口内的金属液和铸件厚度较大的部位中的金属液温度相对较高,而铸件上方和铸件表面的金属液的温度相对较低,此时内浇口提供的金属液对铸件有补缩作用,随着时间的增加,冒口基本能够实现对铸件厚、大部位的补缩作用。

图14 凝固过程

图15与图10(b)相比较,铸件出现缩松的地方明显减少,但仍有4处缩孔,面积相对较小,铸件质量明显提高。

图15 度概率缺陷参数

3 结论

通过对铝合金缸体的结构分析,确定了铝合金缸体铸造系统的浇注位置和浇注系统的工艺参数。借助anycasting软件,模拟不同浇注温度条件下,铝合金缸体的的充型和凝固过程。根据三个不同温度下金属液的填充时间、填充过程及填充时温度的变化情况以及金属液凝固过程中凝固顺序、凝固时间和铸件缩松缩孔,得到合适的浇注温度为750度。优化冒口的数量、位置及内浇口,实现金属液的顺利充型,实现合金液良好的补缩,进一步减少铸件的缩松缩孔缺陷的出现,为铝合金缸体的试制和批产提供依据。