清洁度技术的应用和发展

□ 王剑刚 □ 连凤麒 □ 钟建成

1.上海师范大学 信息与机电工程学院 上海 201418

2.上海素盈清洁科技发展有限公司 上海 201401

1 清洁度概述

清洁度指零部件表面在装配前的清洁程度,以零部件上残留颗粒物的质量、尺寸和数量作为评定指标。一般而言,清洁度技术包括零部件清洁度的标注,清洁度指标的控制、抽样和检测,清洁度对可靠性影响的分析评估等方面,相关理论涉及机械、仪器、材料等多个学科。

清洁度技术广泛应用于航空航天[1-2]、车辆[3-5]、医疗器械[6]等对产品可靠性要求较高的行业,其应用领域和服务对象主要包括飞行器、整车、医疗器械等整机,发动机、液压、传动等系统总成,轴、齿轮、阀芯、滤芯等零件,以及油液等运行介质。

清洁度控制和检测对产品可靠性影响较大。美国某航空公司的统计结果显示,该公司发动机每年因为硬质颗粒污染引起动机故障所导致的损失达几百至上千万美元[7]。另外,在液压系统中,70%左右的故障是由于液压油清洁度不达标所导致的[8]。

目前,发达国家已普遍利用清洁度技术提升产品质量,清洁度已经被许多国家的企业视为产品的生命线。早在20世纪80年代,在日本汽车发动机生产过程中,清洗工作量约占产品制造工作量的10%,从根本上保证了发动机总成的清洁度[9]。

随着我国制造业向产业链上游进军,机电产品日趋高端化、精密化、复杂化,其长周期稳定运转和零件可靠性对产品竞争力的影响日趋凸显,这就要求清洁度标准有进一步提高,并使相应管理工作系统化、精细化和专业化。

2 国内外清洁度标准发展

2.1 国外

清洁度最早应用于航空航天行业,早期对清洁度的判定是通过质量法进行的。

20世纪60年代初,美国汽车工程师学会制定了SAE 749D临时标准,美国宇航工业协会制定了NAS 1638临时标准,开始用微粒数确定油液的清洁度等级。NAS 1638的修订版至今仍在使用,不过有被国际标准化组织ISO 4406标准取代的趋势。

1996年,博世公司为了提高柴油汽车发动机共轨喷射系统的生产质量,提出了一个汽车行业零部件清洁度标准,在2005年由德国汽车行业协会发展成VDA-19标准。2009年,ISO 16232标准发布,与VDA-19 标准完全兼容[10]。

2.2 国内

我国从20世纪80年代开始重视清洁度问题,并在上海拟定了全国首个清洁度标准《中小功率内燃机清洁度测定方法》,公布了参考值,推动了国内机械行业的制造水平。

我国的特殊情况在于:由于国内汽车行业对外接触和技术交流较多,较早地接受了清洁度的先进理念,因此第一个清洁度标准是由汽车和内燃机行业主导的;但是另一方面,在航空航天等其它科技领域,清洁度技术的应用还十分薄弱,相关国家标准也尚待建立或完善。

3 清洁度控制技术

3.1 污染来源

如何使产品清洁度达标是清洁度技术的核心问题。首先要确认污染的来源,也就是产品清洁度超标的原因,这样才能有针对性地提出有效的检测和控制方法。

不同的产品,处于整机、总成和零件三个层面上,污染物的来源不尽相同,需要具体分析。总体而言,在包括现场管理人、机、料、法、环五个方面[11]的整个产品生产过程中,污染物都有可能被生产或夹带进入产品内部或附着在产品表面,具体表现为:①人员意识低,未按相应规定操作而引入污染物;②清洗机未能满足功能要求或自身清洁度低,进而引入污染物;③产品物料本身杂质多,清洗工艺难以彻底清洁;④ 装配工序中产生切屑,或工具夹带引入污染物;⑤ 现场环境中粉尘、脏污较多。

可见,清洁度控制可以分为预防性控制和事后控制两类。两类控制方法相辅相成,共同确保产品清洁度达标。

3.2 预防性控制

预防性控制主要包括提高产品的生产工艺和现场管理水平,切断人、机、料、法、环五个方面的污染来源。近年来,通过设计清洁友好型零件和结构,改造升级机加工工艺,清洁度的预防性控制技术已经有了很大提高,例如:通过设计变更,将工件毛坯内凹处改为平缓过渡,将喷丸工艺改为彭宝珠砂处理等,使工件局部清洁度异常问题得到有效解决[12];通过工艺顺序的重新编排和线镗刀等新工艺的应用,去除发动机缸体表面的毛刺,有效避免毛刺脱落导致的发动机缸体和油道清洁度降低[13-14];通过改进加工程序和刀具,显著减少毛坯贴心残留,缓解清洗压力,提升柴油机缸体缸盖的清洁度[15]。

3.3 事后控制

事后控制主要依赖于清洗技术的发展。清洗技术主要包括压力冲洗、超声清洗和化学清洗。

压力冲洗主要是通过水射流,在压力或洗涤剂的作用下,清除产品内外污染物。为提高压力清洗的效果,往往还辅以加热工序[16]。随着材料学科和制造工艺的发展,高压冲洗得到越来越多的应用。相对于化学和人工清洗,高压清洗具有清洗质量高、效率高、无污染等诸多优点[17]。高压清洗目前主要的缺点是水雾大使观察困难,以及喷嘴破损失效造成压力不稳定[18],相关问题可以通过计算流体动力学方法进行模拟计算和研究改进[19]。

超声清洗是目前应用十分广泛的一种机械产品清洗技术,主要原理是工件在频率高于20 kHz的超声波产生空化效应下,将颗粒污染物剥离去除。对于非颗粒污物,根据相似相溶原理溶解于清洗剂[20]。超声清洗的优点是洗净效率高、清洗时间短、残留物少、效果好,主要缺点是相对于一般喷洗技术成本较高,清洗剂的选择要求较高,这两点也是目前超声清洗技术研究和开发的重要方向[21]。

化学清洗主要通过石油溶剂、卤代烃清洗剂或水基清洗剂等各类洗涤剂进行清洗,达到洗脱工件表面油脂和锈蚀的目的。目前有以水基清洗剂替代有毒有害四氯化碳等卤代烃的趋势,但是必须辅以加热、搅拌、浸泡和喷淋等工序,以提高水基清洗剂的洗涤效果[22]。

在实际生产过程中,往往使用上述技术的组合,以达到最佳的清洗效果。此外,随着自动化程度的提高,采用可编程序控制器控制[23]或机器人技术[24]的成套清洗机正逐渐发挥越来越大的作用。

4 清洁度检测技术

判断产品的清洁度是否达标,可以通过对已经清洗完的产品进行抽样,并送无尘实验室检测清洁度来完成。

产品清洁度分析测试的通用步骤为:首先将样品根据清洁度标准再次进行清洗,并获得零部件表面残余的污染物颗粒;然后通过过滤膜去除颗粒的水分,过滤膜在过滤前后均需烘干,以确定颗粒物的精确质量,对于5 μm左右孔径的滤膜,需要通过真空泵抽滤;最后采用光学显微镜等各类检测手段,结合分析软件自动获得颗粒的数量、尺寸和类型。如果检测不合格,需要调整清洗机或清洗液,然后重新清洗。

光学显微镜是上述离线采样检测中最常用的颗粒度检测仪器,同时也能兼顾颗粒计数的需求,其核心是颗粒识别技术中的图像方法。光学显微镜设备简单,原理可靠,成本较低,但是需要注意合理配置,并遵守操作规范对试样进行分析处理和测量统计[25]。

对于油液而言,同样可以利用过滤法进行称重,以及通过显微镜进行计数,从而判断油液的清洁度[26]。针对油液清洁度,还可以采用一些在线检测方法,如光电计数法、电导法、声导法等[27]。在线采样法相对而言精度略差,但是十分适用于油液系统的故障诊断和预防,是今后清洁度检测技术的发展方向之一。

一般而言,清洁度的检测和清洁度标准是相匹配的。以最新版VDA-19和ISO 16232为例,均给出了清洁度测试流程,以及清洗技术和清洗液的选择依据,同时推荐了相应的分析仪器。

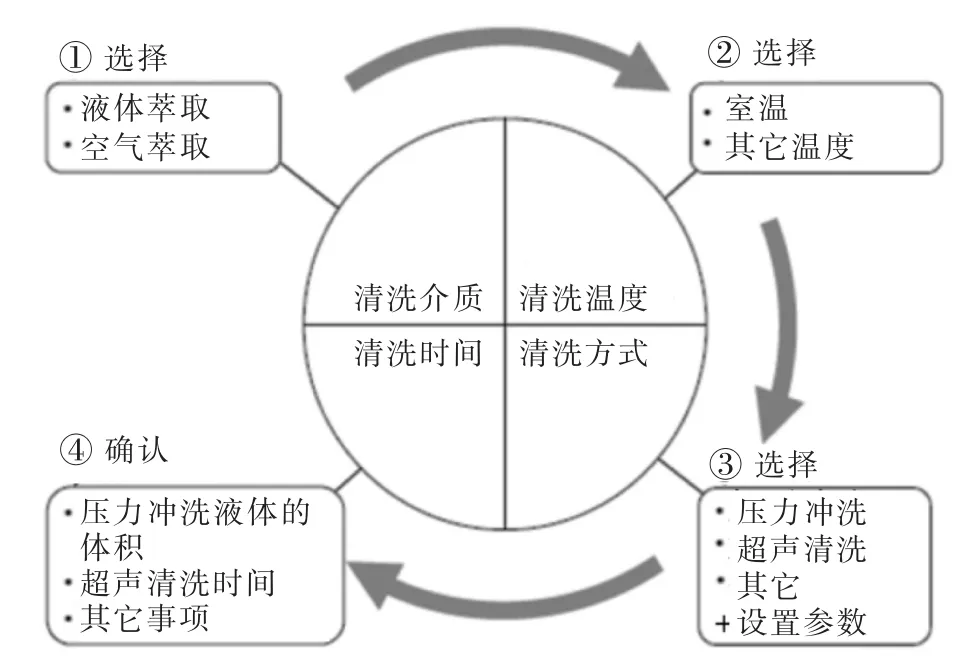

摇晃法、压力冲洗法和超声清洗法是两个标准均涉及的清洗方法。VDA-19还对非极性清洗液、含表面活性剂的含水中性清洗液、专用清洗液的兼容性进行了说明。质量法、光学颗粒计数法、目视检查法、扫描电镜分析法和能谱仪分析法是两个标准均涉及的分析方法[28]。在VDA-19中,给出了清洗方法选择步骤,如图1如示。

▲图1 VDA-19清洗方法选择步骤

5 结语

清洁度标准和相关技术经过数十年发展,已经形成了较完整的体系,对航空航天、车辆、医疗器械等行业产品的可靠性具有重要影响。我国的制造业要向高端突破,势必要重视清洁度体系的建立,包括制定国家标准和各相关制造行业标准,提升清洗技术和检测技术,完善质量管理体系等。笔者重点研究了清洁度标准和清洗、检测技术的应用及发展趋势,为进一步研究清洁度技术前沿问题提供了参考。