海洋工程钢结构管压制预弯数学模型分析

□ 仲继彬 □ 王 路 □ 束海燕 □ 汪 平 □ 刘 洋 □ 张 磊

海洋石油工程股份有限公司 天津 300452

海洋石油钢结构管卷制成型过程主要有进料、对正、预弯、卷制、微调工序[1]。其制管设备卷管机自身能完成预弯,但耗时长。当钢管壁厚度超过一定值时,都需进行预弯,采用压头模具进行钢板独立预弯,耗时短,制管效率高。笔者针对钢板压制预弯过程中钢板主要受力部位建立数学模型,进行受力分析及关键参数计算,并将成果应用于实际生产。

1 预弯过程受力分析

1.1 胎模下压初期

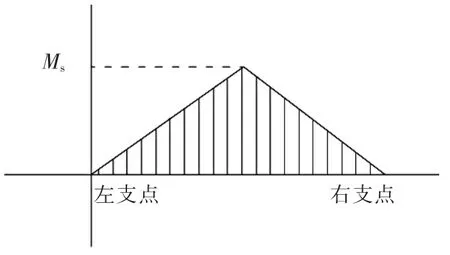

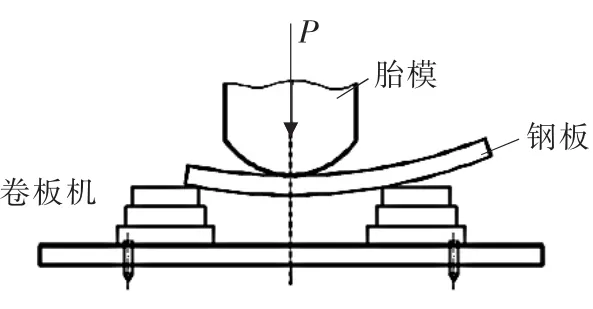

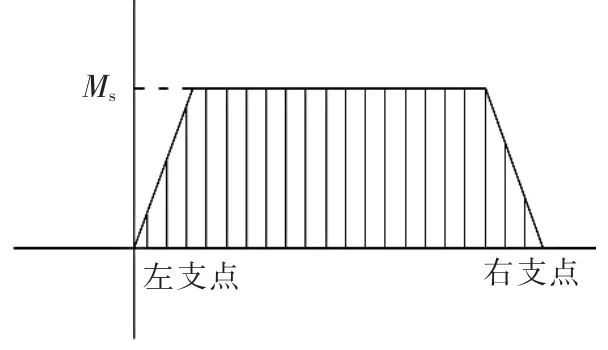

胎模下压初期,胎模和钢板模型、钢板受力简化图,以及钢板受力弯矩图如图1~图3所示。

钢板的抗弯模数W为:

式中:t为钢板厚度;e为钢板宽度。

钢板抵抗最大外力的弹性弯矩Ms为:

式中:δs为钢板材料的弹性极限。

当胎模下压时,下压力使钢板产生弯矩Mi大于或等于钢板的最大外力弹性弯矩Ms时,钢板产生塑性变形并发生弯曲[2-3]。

1.2 胎模下压过程

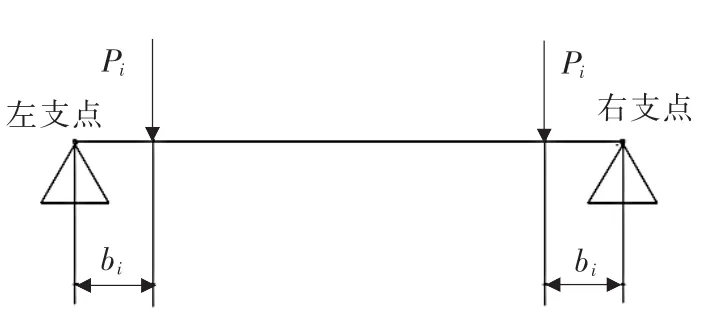

胎模在下压过程中,胎模下压和钢板模型图、钢板受力简化图,以及钢板受力弯矩图如图4~图6所示。

钢板在压制过程中,随着钢板弯度的增加,各阶段的弯矩依次为:M1=b1P1,M2=b2P2,M3=b3P3,……,Mi=biPi,当弯矩 M1,M2,M3,……,Mi均大于或等于钢板材料弹性弯矩Ms时,钢板才能产生塑性变形,即:

由式(3)和图4~图6可以看出,随着胎模下压深度增加,钢板与胎模的接触点逐渐由中间向两侧推移,力臂bi也越来越小,如要继续保持Mi≥Ms使钢板压弯变形范围继续增大,就要增大压力Pi,但可增大的压力有限,当压力Pi增大到压力机最大压力的1/2时,就无法再增大了。

1.3 胎模下压终端

胎模下压终端时,胎模和钢板模型图、钢板受力简化图,以及钢板受力弯矩图如图7~图9所示。

当胎模压力达到最大压力P时,Mi=Ms,即biP/2=1.5δst2e/6,可得出 bi=1.5δst2e/(3P),此时 bimin=bi,即为最小力臂。

▲图1 初始时胎模和钢板模型

▲图2 初始时钢板受力简化图

▲图3 初始时钢板受力弯矩图

▲图4 下压过程中胎模与钢板模型

▲图5 下压过程中钢板受力简化图

▲图6 下压过程中钢板受力弯矩图

▲图7 终端时胎模和钢板模型图

▲图8 终端时钢板受力简化图

▲图9 终端时钢板受力弯矩图

当胎模压力达到最大压力时,钢板产生最小剩余直边bzmin,可近似等于最小力臂bimin,即:

在实际生产中,钢板厚度、钢板宽度,以及钢板材料的弹性极限均是定值,压力机产生的压力P也不会无限大,因此,通常情况下,最小剩余直边bzmin就不会为0。对于薄钢板,压力与钢板厚的比率较大,最小剩余直边较小,产生的钢管圆度偏差能满足规范要求,不需做直边处理。但是当钢板较厚时,压力加工往往无法满足钢板加工的比率要求,最小剩余直边较大,对钢管圆度的影响也较大。当不能满足规范要求时,就需要进行直边处理,可采用内折、切掉或二者兼施的方法[4-9]。

2 直边处理对制管圆度影响分析

2.1 最小直边bmin的组成

根据图10可知,最小直边为:

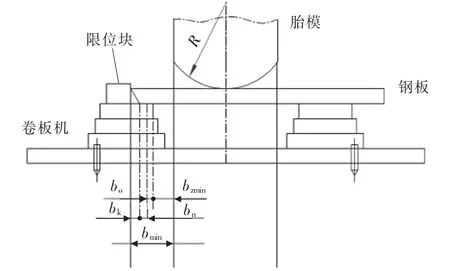

式中:b0为最小支座直边,b0=P/(2e[σT]),[σT]为许用挤压应力;bk为最小坡口宽度,bk=(t-t1)tan θ,t1为钝边口厚,θ为钢板坡口角度;bn为滑移量,,R为胎模理论半径,b为胎模宽度。

▲图10 最小直边示意图

2.2 直边对制管圆度影响

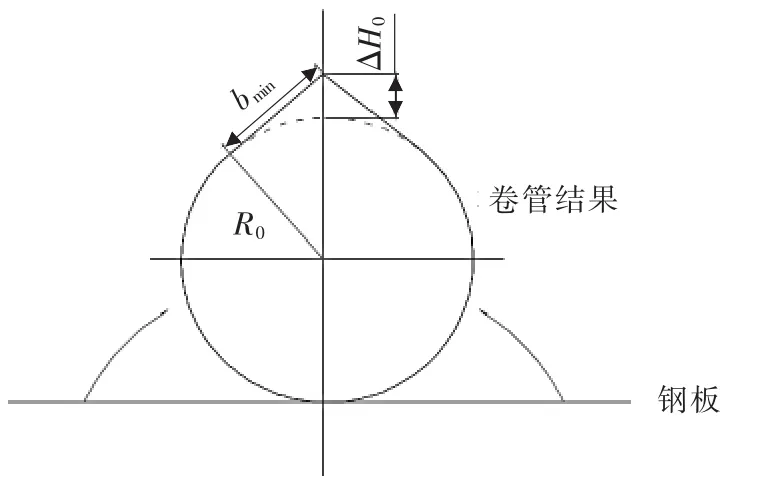

图11所示为最小直边未处理示意图,当钢管卷制完成时,会引起圆周直边段外偏离的现象,由几何关系可推得外偏离高度△H0为:

▲图11 最小直边未处理示意图

式中:R0为钢管半径。

进而可推出:

以上式(6)和式(7)可逆,根据已知钢板厚、材料强度和压力等,可计算得最小直边bmin值。由式(6)求出制管完成后圆周外偏离高度△H0,用以判断是否符合精度要求。反之,根据已知技术规格书的要求,确定△H0最大值,就可以应用式(7)计算得到最大许用直边[bmax],用以判断算得的最小直边bmin是否需要切掉或进行直边处理,作为选择制管工艺的依据。

2.3 直边内折处理对制管圆度偏离影响

由图12可知,直边经过内折处理后,管辊成型,钢板端落在圆周上,直边形成弧、弦内偏离的现象,弧、弦内偏离值为△HI,由几何关系可知:

进而可推出:

以上式(8)和式(9)也是互逆的,根据已知钢板厚、材料强度和压力等,可算得最小直边bmin值。由式(8)计算得弧、弦内偏离值△HI,用以判断是否满足直边处理后的精度要求。反之,根据已知规范要求定出最大允许内偏离[△HI],由式(9)求得最大许用直边[bmax],就可根据已知钢板厚、材料强度和压力等计算得到的最小直边bmin值,用以判断经处理后是否还要部分切掉才能满足精度要求,作为制管工艺选择的依据。

▲图12 直边内折处理示意图

2.4 直边内折处理

若外偏离超差,直边需作内折处理。理论上可采用图13所示的直边内折处理方法。由实践证明,如采用常规胎模,在钢板需折弯处垫一块有厚度△HA要求的扁钢,可取得事半功倍的效果。

▲图13 直边内折处理方法

2.5 胎模半径

不考虑钢板厚度,按经验公式,参照图1,胎模理论半径R为:

式中:φ为钢管外径;E为钢管材料弹性模量。

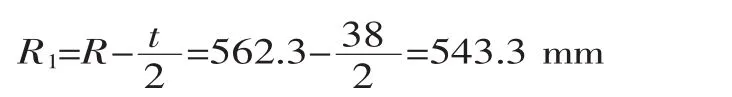

由于钢板有厚度,因此胎模实际半径R1为:

2.6 限位块位置

由图14可知,限位块位置bm为:

▲图14 限位块位置示意图

3 计算实例

已知钢管φ为1 220 mm,t为38 mm,单节长为3 000 mm,钢板钝边口厚通常为2 mm,钢板坡口角度为30°,胎模宽度通常为500 mm,制管规范采用SY/T 10002—2000《结构钢管制造规范》,支座材质为Q345低合金钢,许用挤压应力[σT]为 1.5δs,辊板机的最大额定压力P为1.7×107N,制管最大椭圆或棱角度偏差为3.2 mm[10],由此进行工艺设计。

(1)确定是否进行直边处理。

由已知条件得 t=38 mm,t1=2 mm,θ=30°,e=3 000 mm,b=500 mm,δs=345 MPa,P=1.7×107N,取弹性模量E为210 GPa,最小剩余直边bzmin为:

最小支座直边b0为:

最小坡口宽度bk为:

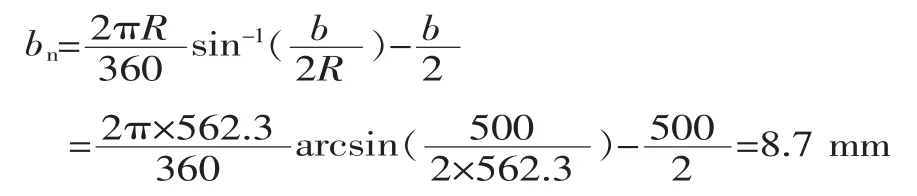

滑移量bn为:

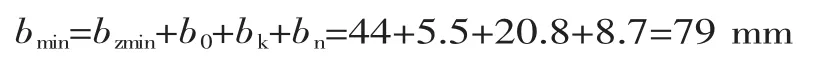

最小直边bmin为:

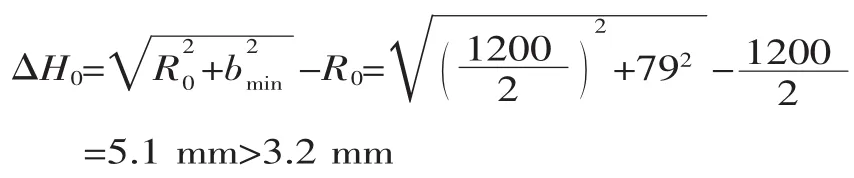

若不做直边处理,外偏离高度△H0为:

则应作直边内折处理。

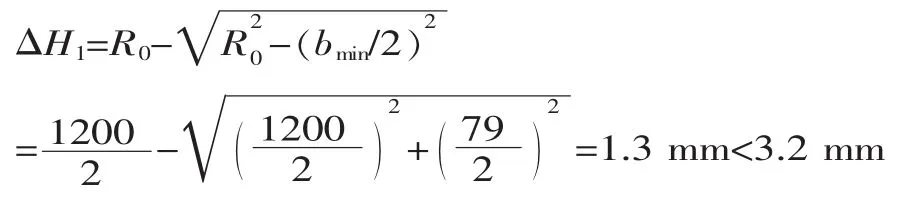

作直边处理后的内偏离△H1为:

可见满足要求。

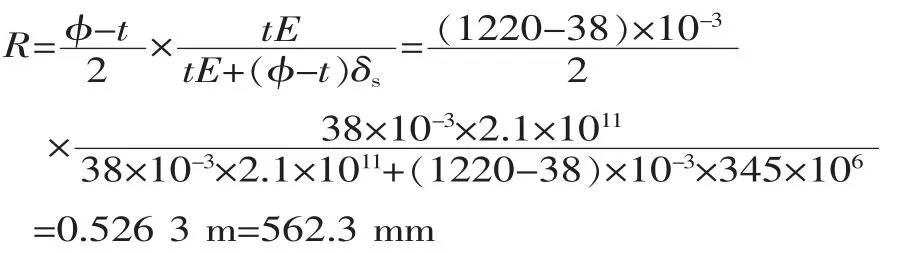

(2)确定胎模理论半径。

按式(10)计算:

胎模实际半径由式(11)计算:

确定限位块位置bm由式(12)可得:

根据以上计算结果,可以对需要胎模压制的钢板进行预弯工艺设计。

4 结论

笔者通过建立以上物理模型及数学模型进行分析,确认当钢板辊制钢管时,若外偏离高度高出制管规范规定的棱角度偏差许用值,则需要进行直边内折处理,经处理后的内偏离值小于棱角度偏差许用值,即达到规范要求。同时,在进行钢板的直边内折处理时,需要进行胎模的选择。根据确定的胎模理论半径进行计算,可得到所需胎模实际半径值,据此进行相关规格胎模的选择。之后进行胎模限位块的设计计算,根据已知的胎模宽度、滑移量及计算得到的最小直边值,求出限位块与胎模中心轴的相对位置,最终完成预弯工艺的设计。

经实际工况统计,采用此方法设计的制管预弯工艺,使钢管辊制合格率提高了76%,近5年累计节省材料费320多万元,大大提高了制管效率,同时降低了生产成本。