简化建模法在汽车转向节臂开发中的应用*

□ 李春芳 □ 曹鹏飞 □ 赵 文 □ 马 娜

1.陕西通家汽车股份有限公司 汽车工程研究院 西安 710018

2.西安航天自动化股份有限公司 西安 710065

3.麦克传感器股份有限公司 陕西宝鸡 721006

1 研究背景

汽车前桥主要由轴管、前梁、转向节、转向主销、转向节臂、转向梯形臂、转向横拉杆等组成,起到连接车轮与车身的作用[1]。转向节臂是前桥的关键零件之一,主要作用是传递转向力。转向节臂失效将会导致汽车无法转向,从而造成严重的事故,进一步威胁驾驶员及乘员的生命安全。因此,对转向节臂强度与疲劳耐久性进行分析,对于保障汽车安全行驶和人们的生命安全有非常重要的意义。

目前,国内关于转向节臂的研究主要集中在以下几个方面:①通过理论计算与有限元分析相结合,研究转向节臂的强度,验证有限元分析的准确性[2];②应用加工工艺、热处理方法[3]和有限元分析软件[3-8],研究转向节臂的强度、疲劳耐久和失效,提出优化方向,提高转向节臂的强度和疲劳耐久性能。

文献[9-12]探讨了不同模型边界简化方法、详细建模方法在工程领域中的应用。笔者通过研究不同建模方法、不同边界条件对转向节臂强度和疲劳损伤的影响,提出与台架试验边界条件保持一致的简化建模法。简化建模法适用于转向节臂的强度和疲劳耐久仿真分析,能为企业带来效益。

2 转向节臂计算

2.1 原地转向阻力矩

汽车在沥青或混凝土路面上,原地转向阻力矩采用下述经验公式进行计算[2]:

式中:Mr为转向阻力矩;f为轮胎和路面间的滑动摩擦因数,f=0.7;G1为满载前轴轴荷;M1为满载前轴质量;p为轮胎气压,p=0.3 MPa。

2.2 载荷

作用在转向节臂球铰中心的力Fn1的计算式为:

式中:L1为转向节臂球铰中心到主销的力臂;ηT为梯形机构正效率,ηT=80%。

3 有限元模型

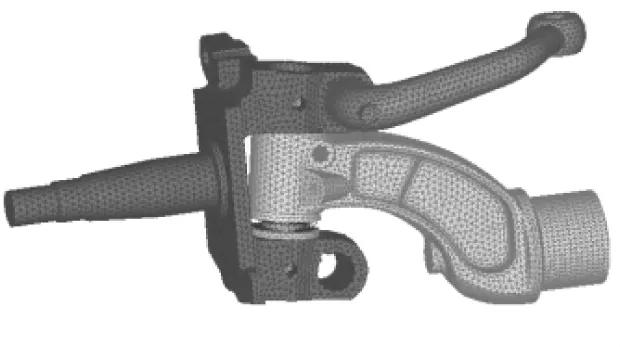

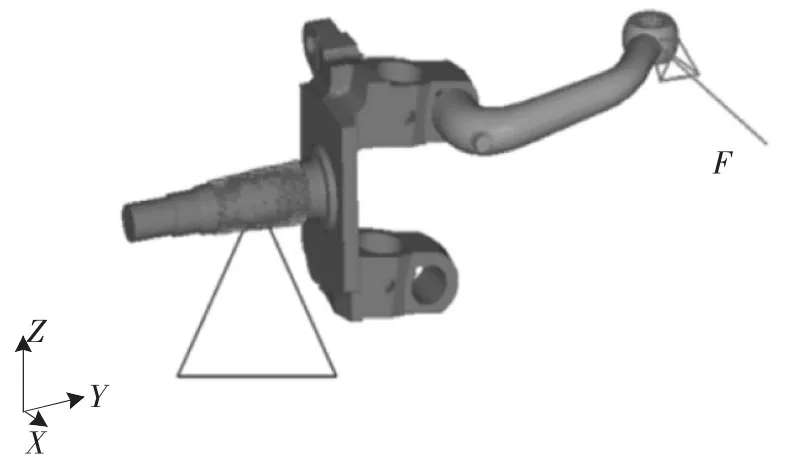

3.1 详细建模法

某车型转向节臂详细建模法有限元模型如图1所示。网格均用一阶四面体Solid单元,共有86 669个单元、142 713个节点。零件之间的连接用接触对模拟,可以提高网格质量和求解精度。为了使计算收敛,在建模过程中,每个接触对与相关零件网格节点要求一一对应。

▲图1 转向节臂详细建模法有限元模型

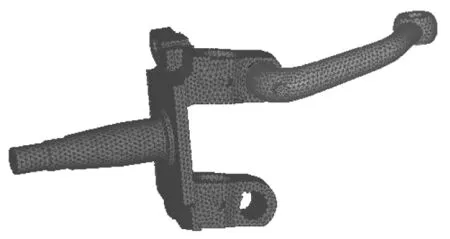

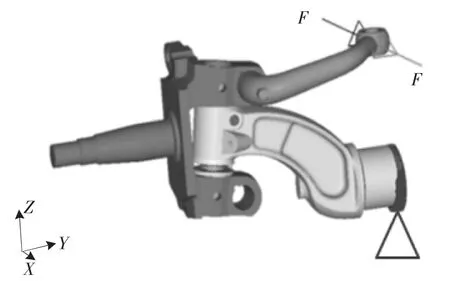

3.2 简化建模法

某车型转向节臂简化建模法有限元模型如图2所示。网格均用一阶四面体Solid单元,共有38 987个单元、65 763个节点。转向节臂与转向节螺纹连接处网格节点要求一一对应。

▲图2 转向节臂简化建模法有限元模型

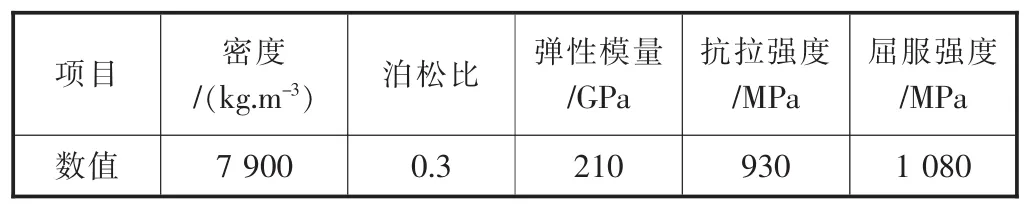

3.3 材料参数

转向节臂材料为42CrMo,材料参数见表1。

表1 42CrMo材料参数

4 强度分析条件

4.1 加载力

某车型相关参数如下:M1=1 116 kg,L1=160 mm。由式(1)~式(3)可知,原地转向时作用在转向节臂球铰中心的力Fn1为7 613.3 N。

4.2 边界条件1

某车型转向节臂强度分析时边界条件1如图3所示。在前梁一端全约束,在转向节臂球铰中心处加载汽车前进方向的力F。

▲图3 强度分析边界条件1

4.3 边界条件2

某车型转向节臂强度分析时边界条件2如图4所示。在转向节一端全约束,在转向节臂球铰中心处加载汽车前进方向的力F。

▲图4 强度分析边界条件2

5 疲劳耐久分析条件

5.1 边界条件1

某车型转向节臂疲劳耐久分析时边界条件1如图5所示。在前梁一端全约束,工况1为在转向节臂球铰中心处加载汽车前进方向的力F,工况2为在转向节臂球铰中心处加载汽车制动方向的力F。

5.2 边界条件2

某车型转向节臂疲劳耐久分析时边界条件2如图6所示。在转向节一端全约束,工况1为在转向节臂球铰中心处加载汽车前进方向的力F,工况2为在转向节臂球铰中心处加载汽车制动方向的力F。

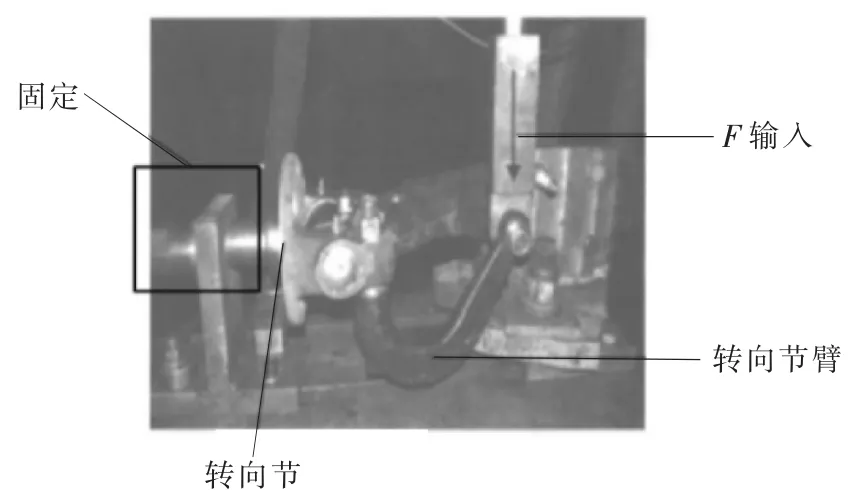

简化建模法疲劳耐久分析边界条件与转向节臂疲劳耐久试验方法[13]是一致的,如图7所示。

▲图5 疲劳耐久分析边界条件1

▲图6 疲劳耐久分析边界条件2

▲图7 转向节臂疲劳耐久试验

5.3 输入参数

将边界条件1和边界条件2的静强度文件输入到疲劳耐久分析软件中,用应力应变方法预测疲劳寿命,识别风险位置。在疲劳耐久分析软件中,输入转向节臂材料42CrMo的相关参数,得到应力应变曲线,如图8所示。

转向工况下的时间历程曲线如图9所示。

▲图8 42CrMo材料应力应变曲线

▲图9 转向工况下时间历程曲线

6 强度分析结果

某车型转向节臂强度分析应力云图如图10所示。由图10可知,详细建模法和简化建模法最大应力值均产生在转向节臂螺纹连接根部,此处为最大风险位置。

▲图10 转向节臂强度分析应力云图

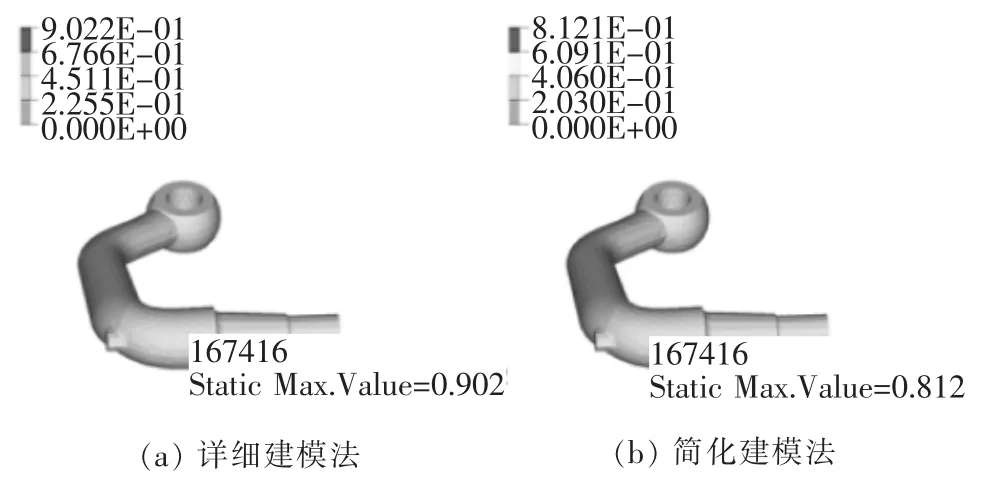

7 疲劳寿命分析结果

某车型转向节臂疲劳损伤云图如图11所示。由图11可知,详细建模法和简化建模法最大损伤值均产生在转向节臂螺纹连接根部,此处为最大风险位置。

8 结果对比

对详细建模法和简化建模法分析结果进行对比,见表2。

表2 分析结果对比

▲图11 转向节臂疲劳损伤云图

由表2可知,简化建模法相比详细建模法,最大应力值减小了2.64%,最大损伤值减小了9.97%。

9 结论

经台架试验及综合道路试验,用简化建模法验证了转向节臂结构设计的合理性。简化建模法在汽车转向节臂技术开发中已得到成功的应用。产品技术开发中,简化是一种原则或方法。简化建模法是对详细建模法的简化,显然能带来经济效益。

简化建模法应用过程中,零件边界条件必须与台架试验边界条件保持一致,这是简化建模法应用成功的必要条件。

试验表明,简化建模法所得出的最大应力和最大疲劳损伤值与详细建模法所得出的结果相比有所减小,而且两者揭示的风险位置相同,这说明简化建模法是有效、可行的。

基于简化建模法成功开发某型汽车转向节臂,如果能将流程形成技术规范,那么将对其它汽车转向节臂的技术开发具有指导作用,对其它机械零部件的技术开发也具有参考意义。