基于FANUC 0i-TF数控系统实现无心磨床砂轮恒线速控制

■无锡机床股份有限公司 (江苏 214000) 李 毅

无心磨床在磨削加工过程中,砂轮恒线速的精确控制对稳定工件的加工精度和表面粗糙度有着至关重要的影响,为了充分发挥并提升无心磨床的加工控制能力,必须探求最新数控系统在磨床中的实施。FANUC 0i-TF数控系统是日本FANUC公司的新一代先进数控系统,拥有能够进行纳米单位精密运算的伺服技术。本文以MK1050A-CHL无心磨床为例,介绍了应用FANUC 0i-TF数控系统实现无心磨床砂轮恒线速控制的3种方法。

1.机械传动结构及电气部件设计

无心磨床MK1050A-CHL的砂轮安装在砂轮主轴上,如图1所示。砂轮主轴的一端装有直径为DA的皮带轮A。砂轮电动机端装有另一个皮带轮B,直径为DB。砂轮主轴由砂轮电动机通过皮带驱动。皮带轮B为驱动轮,皮带轮A为从动轮,两个皮带轮的线速度一致。

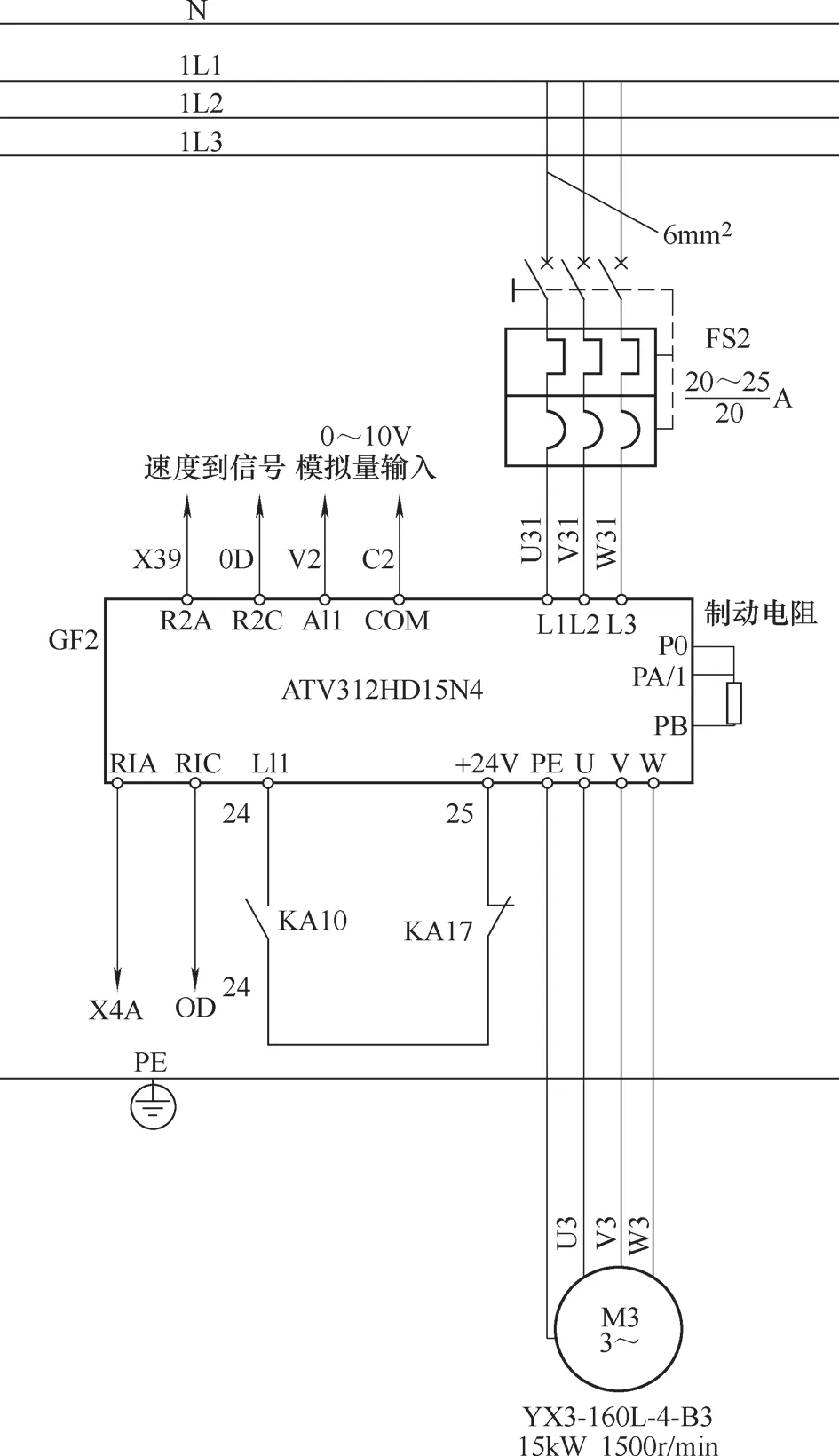

砂轮电动机设计选用国产YX3-160L-4-B3型,功率P=15kW,额定转速nD=1 470r/min,380V/50Hz的电动机。该电动机由变频器驱动,变频器选用施耐德ATV312型变频器,电路图如图2所示。AI1和COM端子间输入0~10V的模拟量电压,由此对砂轮电动机转速进行调节。LI1和+24V端子用来控制砂轮电动机的起停。

图1 砂轮传动结构1.皮带轮A 2.皮带 3.皮带轮B 4.砂轮电动机

2.实现无心磨床砂轮恒线速控制的三种方法

(1)方法一:利用FANUC系统自带的模拟主轴控制功能,通过NC程序赋值,并将接口JA40的模拟量电压信号接入变频器,实现对砂轮电动机的变频调速,从而实现砂轮的恒线速控制。

首先设定相关参数。由于砂轮电动机选用的是额定转速为nD,380V/50Hz的电动机。将变频器ATV312中的参数“最高频率”设置成100Hz,当输入到变频器中的模拟量电压为+10V时,砂轮电动机将以100Hz频率运行,即以转速2nD运转。考虑到砂轮主轴与砂轮电动机间存在DB:DA的减速比,将FANUC系统中参数No.3741、No.4020设置成nm。(主轴电动机最高转速nm=2nDDB/DA)。

No.3741=nm,指令电压为10V时的低速齿轮的主轴转速。

No.4020=nm,主轴电动机最高转速。

No.8133#5=1,参数SSN,设1表示模拟主轴,不使用主轴串行输出。

No.3717=1,参数ISI,设1表示使用连接1号放大器上的主轴。

No.3716#0=0,参数A/Ss,设0表示主轴电动机的种类为模拟主轴。

No.3735=0,最小钳制速度。

图2 砂轮电动机控制电路

图3

No.3736=nm,最大钳制速度。

No.4056=100,传动比,100表示1∶1。

No.3706#6=1,No.3706#7=1,确定主轴速度指令输出极性。

NC程序编写如下:

%

O022

N10 #520=#702*60*1000/3.14/#638

N20 M03 S#520

N100M30

%

宏变量#702表示砂轮恒线速速度,由用户根据加工工艺要求设定。

宏变量#638表示砂轮当前直径,随着砂轮修整动作的执行,砂轮当前直径会随修整量变化。

宏变量#520表示当前砂轮主轴转速,运算得出。

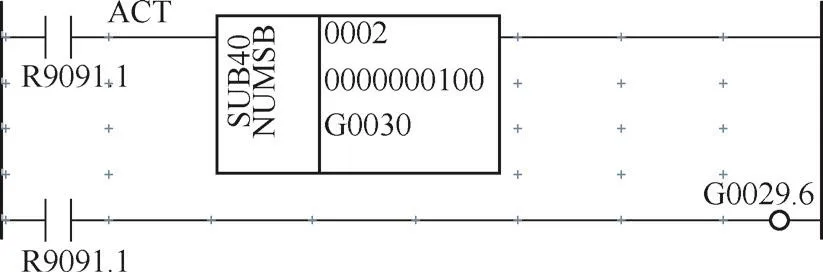

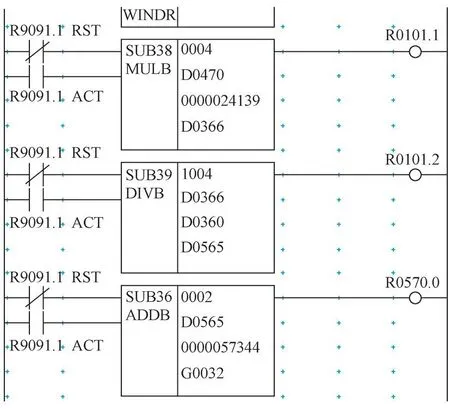

PMC程序编写如图3所示。

在PMC程序中,R9091.1是长通信号,G30表示主轴倍率。将G30设置成100,表示主轴倍率固定为100%。若主轴倍率可调,极易造成砂轮线速度超速,引发砂轮炸裂,那是非常危险的。G29.6设1表示主轴运行。

设置完成后,接通变频器的启动端,砂轮即按设计运算要求的速度运转。此种方法利用系统自带端口,无需增加成本,程序编写方便。但每次机床开机运行,都必须先加载运行一遍NC程序中的模拟主轴转速赋值程序,不然砂轮无法运转。

(2)方法二:利用FANUC系统自带的模拟主轴控制功能,通过PMC程序赋值,实现砂轮的恒线速控制。

针对方法一的不足之处,改进控制方法。仍然使用接口JA40引模拟量电压信号接入变频器,实现对砂轮电动机的变频调速,但采用PMC控制主轴旋转。这种方法不需要通过NC程序赋值,直接通过PMC程序赋值,从而实现砂轮的恒线速控制。机床开机运行,不必先运行一遍NC程序中的模拟主轴转速赋值程序,砂轮即可运转。

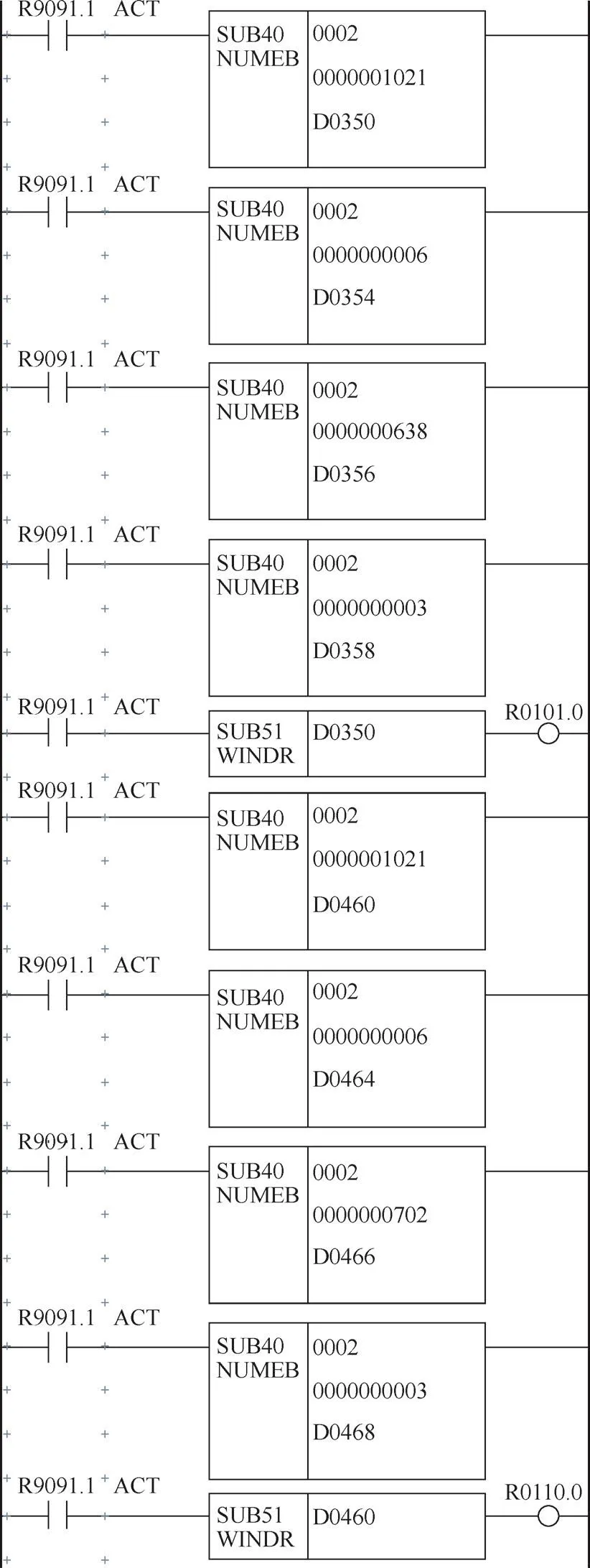

所有恒线速的运算都将在PMC程序中执行。用户对砂轮线速度的设定要求通过宏变量参数#702输入,砂轮当前直径也存放在宏变量参数#638中。我们首先要将相关宏变量参数读入PMC程序地址中。编写如图4所示PMC程序。

将宏变量参数#702和#638中的数据分别读入D470和D360中。

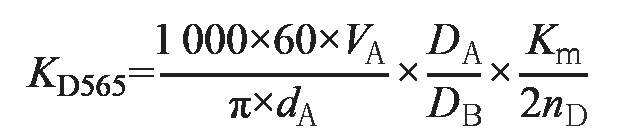

查阅PMC模拟主轴控制的相关手册得知,主轴接口JA40模拟量输出地址中的数值与模拟量模块输出到变频器ATV312中的电压成正比,且模拟量输出地址中的最大数值Km设定为4095。故当定义的模拟量输出地址为4095时,模拟量模块输出到变频器ATV312中的电压为+10V。与方法一相同,将变频器ATV312中的参数“最高频率”设置成100Hz,该变频器收到来自JA40口的输出电压+10V时,砂轮电动机将以100Hz频率运行。此时模拟量定义输出地址D565中的数值KD565可由以下公式运算得出:

式中:VA为砂轮线速度,单位为m/s。该参数由用户根据实际加工工艺需要,自行设置;dA为当前砂轮的直径,单位为mm;DA为砂轮主轴端皮带轮直径,单位为mm;DB为砂轮电动机端皮带轮直径,单位为mm;Km为模拟量输出地址最大值。

从上可知,当用户根据生产工艺需要确定了砂轮线速度以后,若能及时准确地确认当前砂轮的实际半径,即能确认模拟量定义输出地址D565中的数值,从而才能实现砂轮磨削线速度的恒定。要特别注意的是PMC控制主轴旋转方式时,倍率G30是无效的。

图4

如图5所示,主轴电动机速度指令选择信号是G33.7:置0表示CNC控制;置1表示PMC控制。主轴电动机速度指令极性指令信号是G33.6,置0表示控制方向是NC指定;置1表示PMC指定(即G33.6=1时,G33.5才生效)。G33.5可以切换旋转方向。G32.0~G33.3一共12位,在其中赋值PMC值D565。当G33.7、G33.6和G33.5都为1时,值为57344。在PMC程序中执行双字节运算,将D565与57344相加再赋值给G32。

由此编写PMC程序如图6所示,同样需要设定相关参数。

No.8133#5=1,参数SSN,设1表示模拟主轴,不使用主轴串行输出。

No.3717=1,参数ISI,设1表示使用连接1号放大器上的主轴。

No.3716#0=0,参数A/Ss,设0表示主轴电动机的种类为模拟主轴。

No.3735=0,最小钳制速度。

No.3736=Km,最大钳制速度。

No.4056=100,传动比,100表示1∶1。

此种方法也是利用系统自带端口,无需增加成本。系统自动运行相关PMC程序,砂轮随时可以恒线速运转,使用方便。

(3)方法三:利用FANUC系统的模拟量模块,实现砂轮的恒线速控制。当机床需要多个模拟量输出时,系统自带的唯一一个模拟主轴口肯定是不够用的,这就需要增加一个模拟量模块。此处设计选用12位模拟量输出模块ADA02A(A03B-0826-J052)。

在使用前需要在系统中分配地址。该模拟量输出模块是一块双通道输出模块,虽然每个通道均是12位的,但仍需要为其分配四个字节的地址。地址从Y40开始,如图7所示。

查阅模拟量输出模块ADA02A手册得知,当设定模拟量最大输出值为+10V时,模块内部定义的模拟量输出值为Km=2000。同理可用方法二中KD565的公式求得模拟量定义输出地址D565中的数值。

图5

图6

图7 模拟量输出模块ADA02A地址分配

应用PMC程序同样需要先将宏变量参数#702(砂轮线速度)和#638(砂轮当前直径)中的数据分别读入D360和D470中,并在PMC程序中按以上公式进行运算(编程方法已经在方法二中具体描述过了,不再复述)。将D565中的运算值KD565传入Y40。即可通过模拟量输出模块ADA02A的第一通道,对砂轮进行恒线速控制。编写如图8所示PMC程序。

此种方法需要增加一个模拟量模块,成本较高。但需要使用多路模拟量控制时,就必须使用此方法。同样,系统会自动运行相关PMC程序,砂轮随时可以恒线速运转,使用方便。

3.结语

(1)实际使用表明,使用这三种砂轮线速度控制方法的砂轮的跟随性均非常好,产品加工尺寸稳定,能保证加工工件表面的粗糙度一致性且效果明显。

图8

(2)根据机床的结构和功能的需求,可以从上述方法中选取相应的方法。方法二,也就是PMC控制模拟主轴恒线速控制法,目前已在无心磨床MK1050A-CHL、MK1050A-ETJ6的设计制造中运用。实践表明使用很方便,成本低,精度高,值得推广使用。