加工中心镗孔加工防振技术

■浙江通力重型齿轮股份有限公司 (瑞安 325207) 杜王静

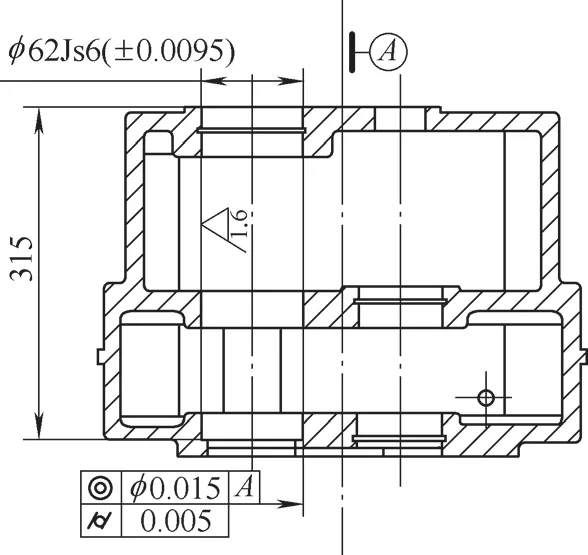

材料牌号为HT200的减速机箱体,经模型铸造,去应力退火后,硬度150~230HB,金相组织主要以珠光体的形式存在。加工部位如图1所示。

图1

箱体轴承孔一般采用镗削的方法加工至图样要求。长径比在5倍左右时,极易出现镗孔振刀现象,从而影响孔的同心度、圆柱度和表面粗糙度。

采用防振刀具加工,虽然能解决振刀问题,但刀具成本昂贵,一般中小企业难以承受。

1.镗孔加工方法分析

为保证箱体经模型铸造去应力退火后正常加工,在模型铸造时,轴承孔应适当留余量。如金属模型铸造的减速机箱体,为避免铸造误差使工件尺寸超差,图样要求φ62H7、长度315mm的轴承孔,一般留直径余量2~4mm。镗削时存在以下困难:

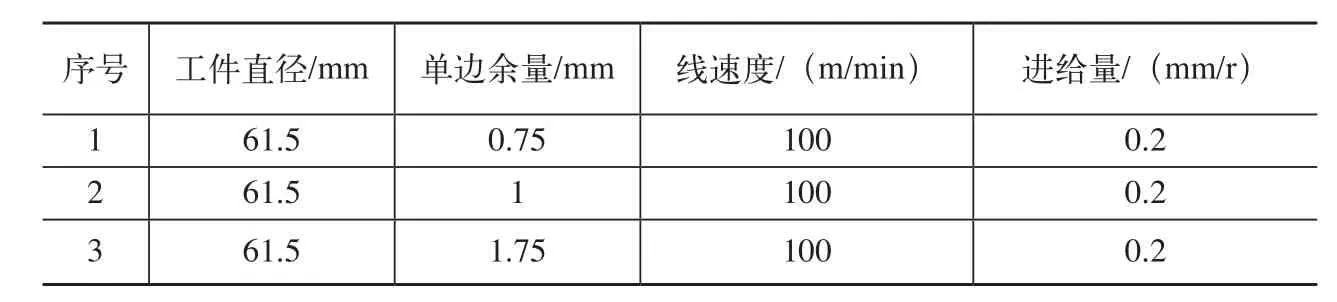

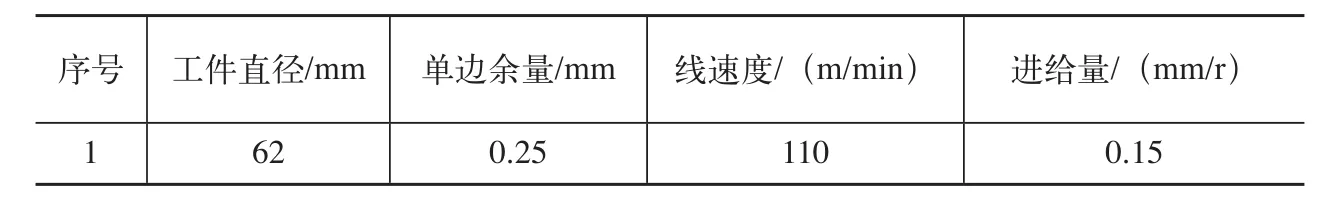

(1)粗镗时,铸件类粗镗可转位硬质合金刀片单边切深0.75~1.75mm,切削刃宽0.25mm,切削参数如表1所示。

表1

通过以下公式可以计算切削扭矩:

式中,Mc是切削扭矩;vc是线速度;ap是切削深度;Fn是每转进给量;kc是特定切削力;Dc是孔径;n是转速。

不同切深量,双刃粗镗刀所产生的切削扭矩如表2所示。

表2

经测试,出现振刀,切深越大,双刃所产生的切削扭矩越大,振动越强烈,勉强加工3件,刀片出现崩刃,无法继续使用。

(2)为排除粗镗振刀对精镗的影响,先用防振刀进行加工,保证表面质量,再进行精镗测试。精镗时,铸件类精镗可转位硬质合金刀片单边切深0.25mm,切削刃宽0.12mm,切削参数如表3所示。

表3

通过公式(1),计算得出单刃切削所产生的切削扭矩如表4所示。

表4

经测试,出现振刀,刀片磨损很快,轴承孔同心度、圆柱度和表面粗糙度远远超出图样要求。

镗孔加工是目前较为普遍的孔加工工艺,能保证零件加工精度,但长径比在5倍径左右时,非防振镗刀加工铸件轴承孔易发生振刀。采用防振刀,则面临高昂的刀具成本,以山特维克可乐满防振刀为例,镗直径62mm的防振镗刀,单件价格一般在4~6万元。

2.改进后的镗孔加工技术

镗孔发生振刀,主要的原因是镗削加工所产生的切削扭矩大于或等于机床、工件装夹系统的固有预紧扭矩,从而产生振动。因此当减小切削扭矩时,则远离了机床、工件装夹系统的固有预紧扭矩,避免了振动的产生。减小切削扭矩的措施如下:

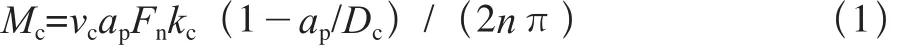

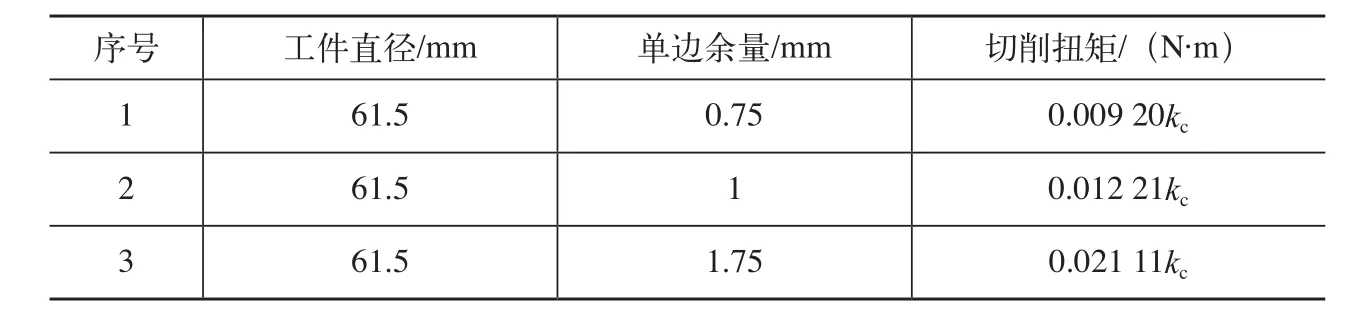

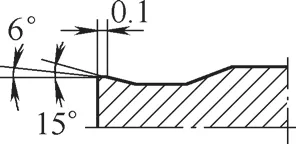

(1)选用小刃宽,带前角刀片。小刃宽,带前角刀片具有更加锋利的切削刃口,能减小单位面积内所受的切削力。改进后的粗镗刀片刃宽、前角如图2所示,精镗刀片刃宽、前角如图3所示。

图2

图3

(2)适当提高线速度,减小进给量。优化后的切削参数,如表5所示。

表5

产生的切削扭矩如表6所示。

表6

经测试,非防振刀粗镗,无振刀现象出现,余量预留均匀。但需注意的是,线速度的提升,应考虑刀片本身的耐磨性,不同品牌厂家,耐磨性能各有不同,主要受涂层技术的限制,国内可提供线速度120m/min以内耐磨性较好的刀片,线速度120m/min以上需进口Sandvik、KENNA、SECO、Iscar等公司的刀片。

(3)减小切深。从以上表格的计算数据看,不同切深对切削扭矩也存在较大影响,切深1.75mm产生切削扭矩是切深0.75mm产生切削扭矩的2.3倍。因此,在精镗时,切深优化为0.14mm,线速度优化为155m/min,进给量优化为0.12mm/r,镗削加工产生的切削扭矩为0.000 52kc,与改进前的精镗相比,切削扭矩减少了55.17%,增加内冷铸件切削液,效果更佳。

经测试,非防振刀精镗,无振刀现象出现,同心度、圆柱度和表面粗糙度均符合图样要求。从检验记录和生产统计来看,已稳定加工503件箱体,满足批量生产要求。

3.结语

镗孔技术是当前自动化生产的重要工序之一,结合数控机床应用,合理选择刀片、切削参数,充分发挥刀具本身的价值,给企业带来更多的利润空间的同时,也为我国制造业的可持续发展增添一份力量。