薄壁壳体液压自制工装的设计

■山东常林机械集团股份有限公司 (临沭 276700) 黄华宾

本设计目的在于提供一种新型、便捷且高效的工装夹具,通过最简单的结构特征实现工装的液压自动夹紧,将定位和夹紧融为一体,实现快捷的装卸工件,最大限度的降低装卸工件的时间,提高生产效率,降低个人的劳动强度。

1.传统加工方案

薄壁壳体传统的加工工艺一般为制作复杂专用工装夹具,放于车床进行分序多序加工,分别对工件两端进行粗加工,然后以一端粗加工过的内腔为基准,进行定位,精加工另一端,然后设计布置夹紧压板,进行手动装夹,多次调整试验夹紧力,防止工件变形。传统的加工方案需制作多套工装,且工装皆为手动夹紧,效率低且费时、费力。

2.方案由来及结构

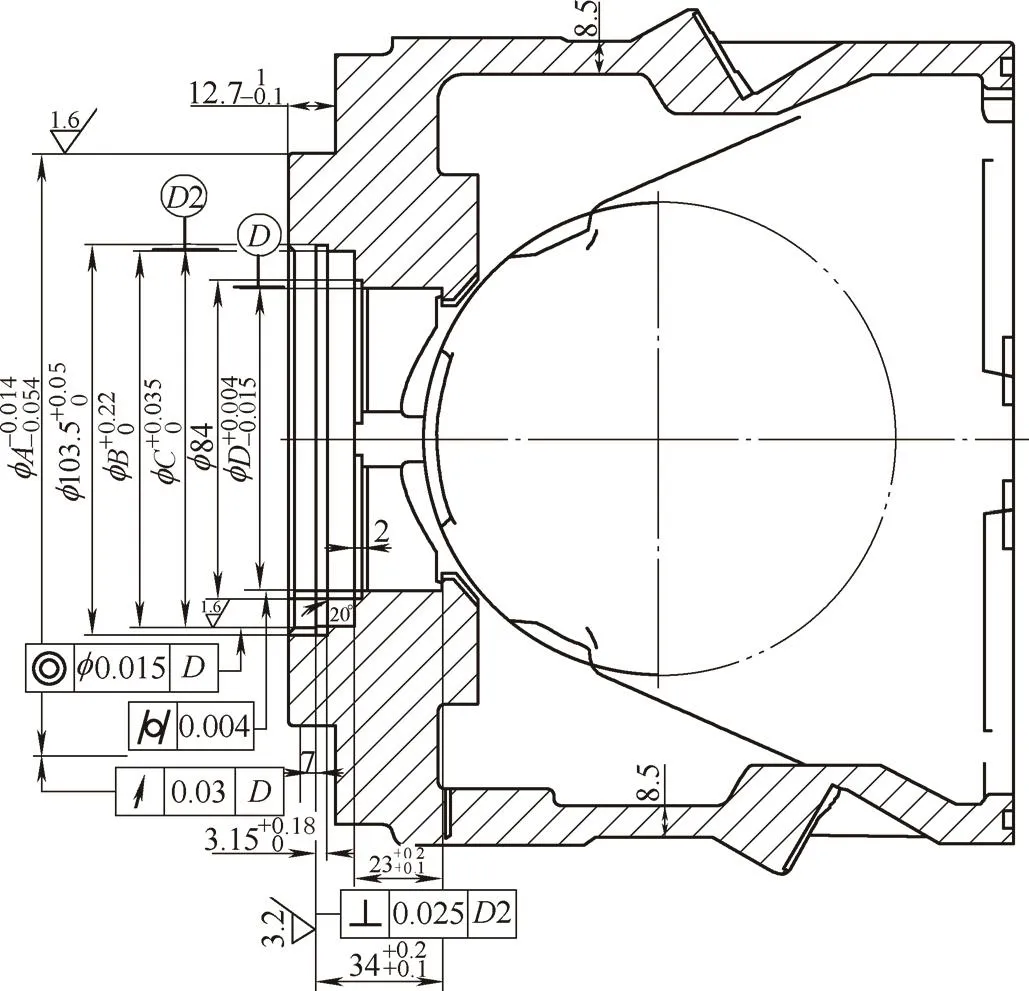

我司加工的工件(壳体),主要加工难点在于薄壁壳体,局部壁厚为10mm,工件相对较大,内腔为异形腔体,是材料为QT500的铸件。在装夹过程中极易导致变形,且加工端端部图样尺寸要求严格,公差不易保证,图样尺寸要求如图1所示。如何避免以上所述问题,既能控制工件在装夹时的变形量,将粗精车安排在同一工序,又能快速的实现定位和夹紧,严格保证图样尺寸和加工的稳定性,成为该设计方案构思的出发点。

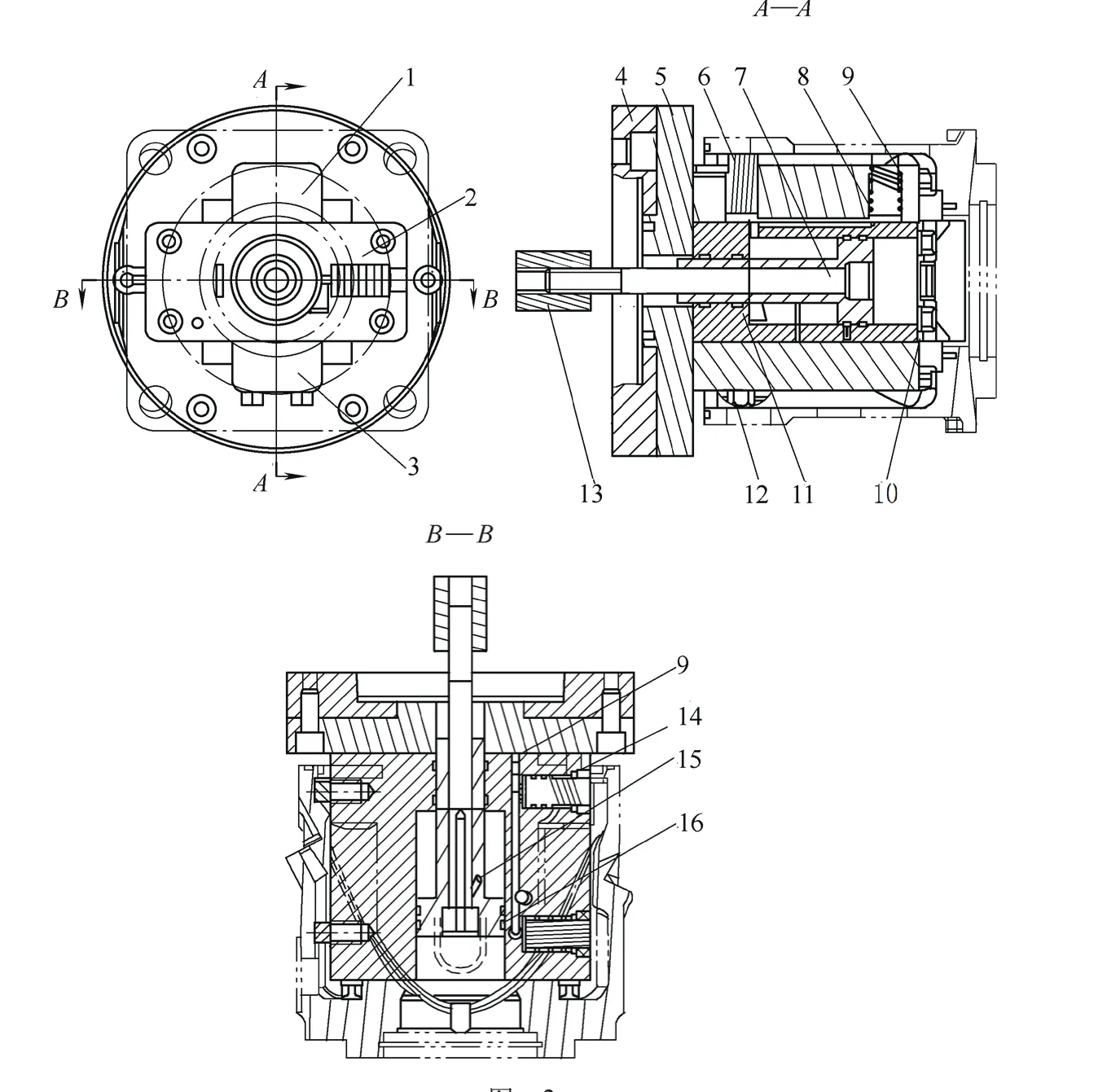

该工装通过内部多点液压撑紧,调整液压压力撑紧力,控制产品变形量,进行车序加工,能够保证产品加工图样要求。加工精度高、效率高,能够很好的满足设计要求和保证加工面工艺要求。此工装可应用于所有普通数控机床,具有很强的适用性。工装结构装夹如图2所示。

3.装夹原理

夹具安装前,将整个缸体充满液压油,调整支撑钉通过联接螺母与机床主轴推拉杆大螺母相联接。工件装夹时,使壳体内腔端面紧紧顶靠在调整支撑钉12上,当机床主轴推拉杆向内拉动时,通过拉杆拉动活塞杆向下拉紧,压缩液压油,通过油道将缸体顶杆顶出,撑紧工件,通过4只缸体顶杆和6只调整支撑钉10进行定位和夹紧。装卸工件时,当机床主轴推拉杆向外推动时,联接螺母推动拉杆向上移动,在液压油和复位弹簧的作用下,活塞杆向上移动,缸体顶杆缩回侧板内,然后对工件进行装卸。

图1

图2 1、3.侧板 2.缸体 4.连接盘 5.底座 6.缸体顶杆 7.拉杆 8.螺塞 9.复位弹簧10、12.调整支撑钉 11、16.密封圈 13.联接螺母 14.缸体螺塞 15.活塞杆

4.结语

由于本设计采用了新的设计结构,优化了整个夹具结构。通过应用该工装夹具加工,事实证明该夹具大大提高了加工工件的几何公差精度和加工工件尺寸的稳定性及工件的合格率。

该设计为以后的夹具设计提供了一种新的设计思路,通过简易的设计结构,实现快捷的自动夹紧,低投入成本和夹紧加工的便捷性,为后续工装夹具的设计提供了全新的参考。