压缩机干气密封进油原因分析及对策

胡 渔,张锡德

(中国石油天然气股份有限公司塔里木石化分公司,新疆 库尔勒 841000)

塔里木化肥是年产45万t合成氨/80万t尿素的大化肥项目,2010年5月正式投产运行,2014年6月13日至7月10日对装置进行年度停工大检修。在装置大检修期间,对原料气压缩机两侧干气密封进行了更换、检修。检修完后,7月11日对原料气压缩机进行启动前的准备工作。氮气作为干气密封一、二段密封气及隔离气投入运行后,启动油泵进行油循环不久,压缩机外操人员发现干气密封现场放空管跑油;随后,技术人员对原因进行查找、分析,调整隔离气压力及循环油压力,对进入干气密封内的润滑油进行排放及吹扫,并制定相应防范措施;7月14日原料气压缩机重新启动、投入运行,目前,干气密封各项指标运行正常。本次实践颠覆了干气密封进油后需对密封进行检修更换的传统思维,为装置开车赢得了时间。

1 压缩机干气密封

合成氨原料气压缩机组中,压缩机由沈阳鼓风机集团有限公司制造,为多级离心式压缩机,其型号为BCL405;透平由美国Elliott公司制造,为中压冷凝式蒸汽透平,型号为SVKJPE5。

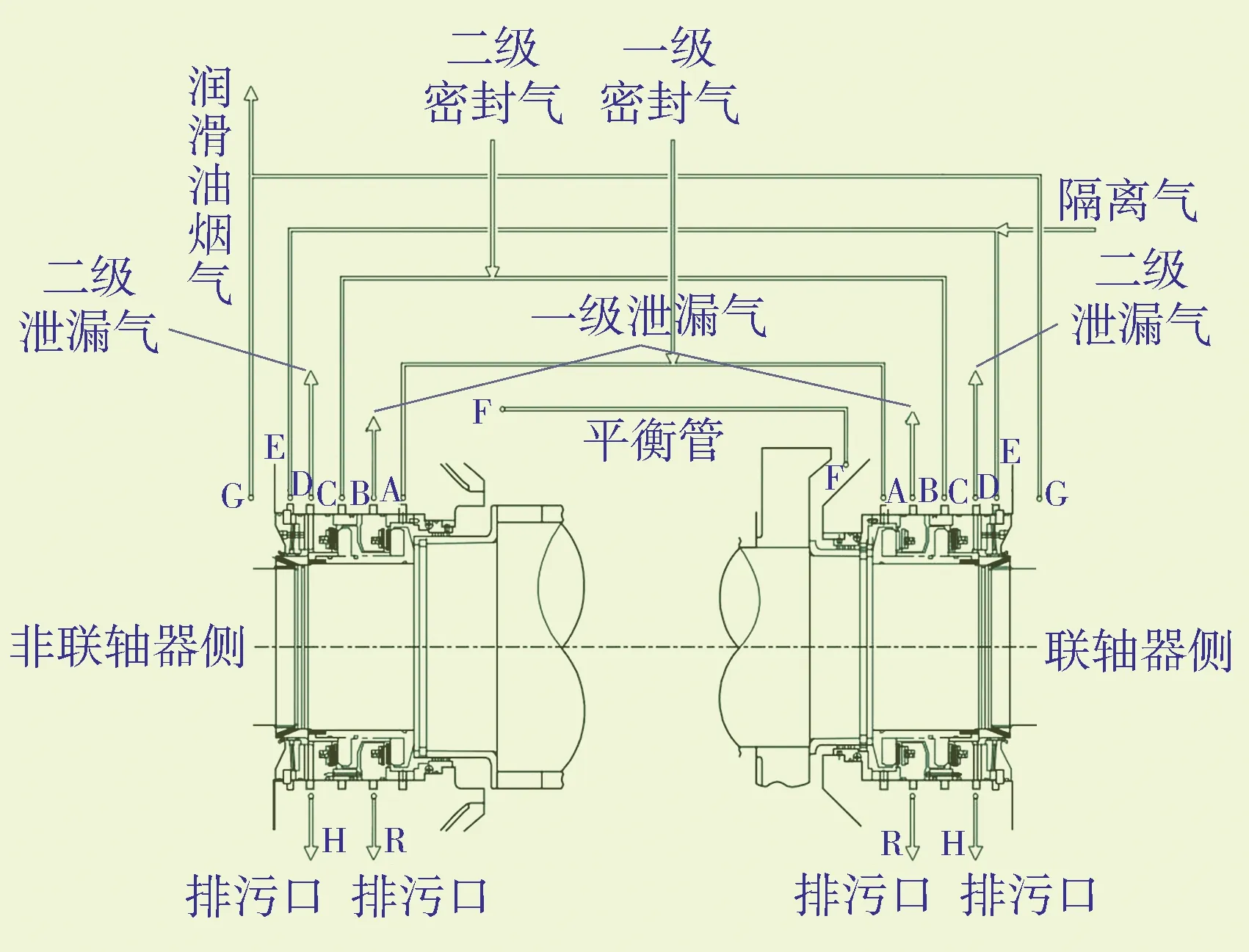

压缩机干气密封系统包括一级及二级密封气系统、隔离气系统、一级及二级密封泄漏放空系统以及润滑油烟气放空系统【1】,见图1。

1.1 干气密封工作原理

干气密封由动环和静环组成。动环端面开有螺旋槽,槽深度仅有2.5~10 μm【2】。动、静环间须有洁净的气体,以保证干气密封在工作时其端面之间能形成一个稳定的气膜,使密封端面完全分离。气膜厚度一般为2.5~5 μm。气膜可以使密封端面间保持一定的密封间隙,气体介质通过密封间隙时因阻塞和节流的作用而被减压,从而实现气体介质的密封。几个μm的密封间隙可使气体的泄漏率保持在最小【3】。

图1 干气密封系统

1.2 干气密封结构

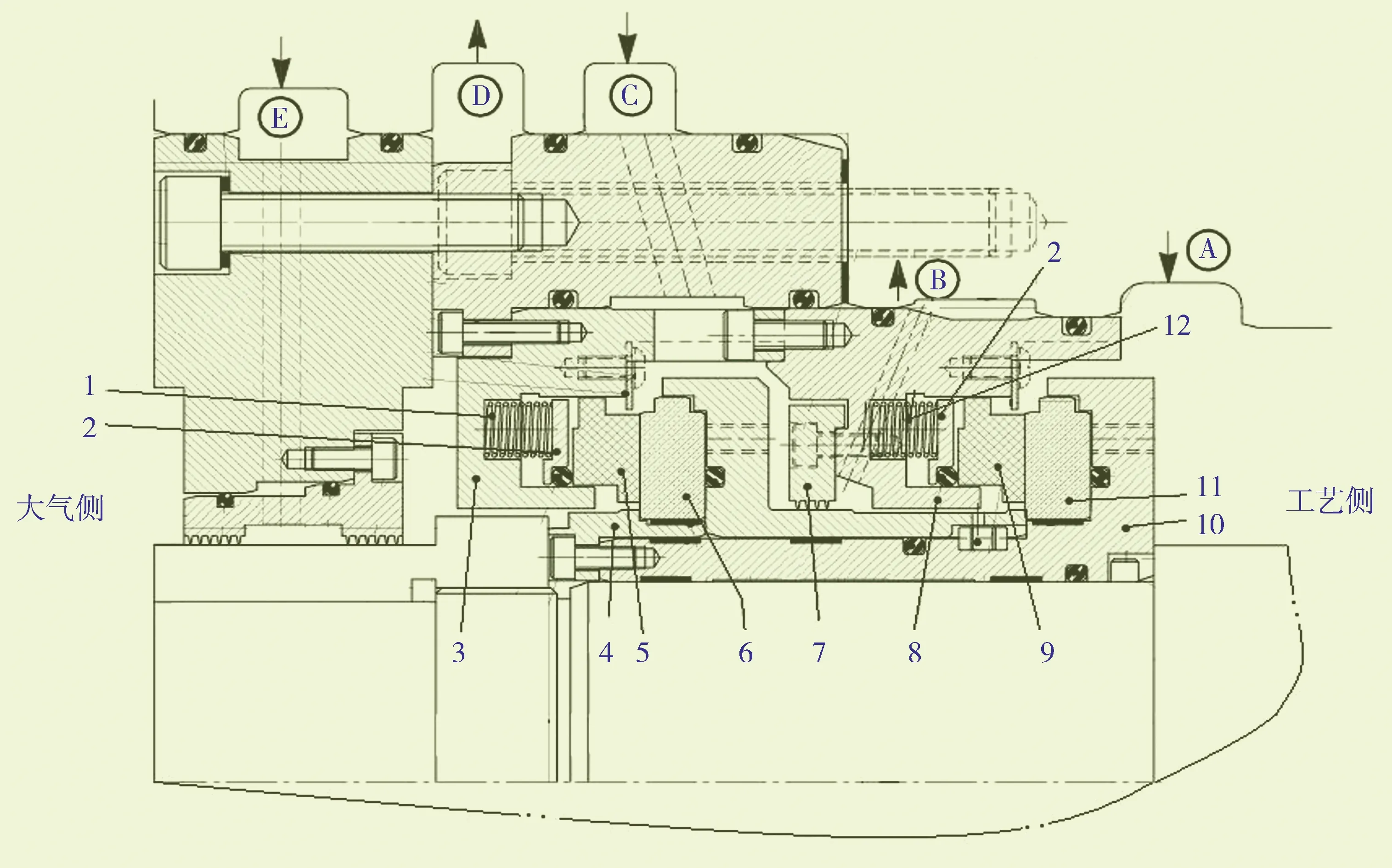

原料气压缩机干气密封型号为John Crane 28AT,其环端面上的槽型为单向旋弧形,两级密封为串联式,首尾相连接,中间带有迷宫密封,其结构见图2。

一般情况下,一级密封承担大部分载荷,而二级密封仅仅承受极小部分载荷,甚至不承受任何载荷,通常视为备用密封之用【4】。

1.3 干气密封流程

为消减叶轮产生的轴向力,在原料气压缩机缸体处设置平衡管线,因此干气密封一级密封气的参考气压力就是平衡气压力,其密封流程见图3。

1—二级弹簧;2—静环支撑座;3—二级弹簧座;4—固定环;5—二级静环;6—二级动环;7—中间迷宫密封环;8—一级弹簧座;9—一级静环;10轴套;11—一级动环;12—一级弹簧;A—一级密封气;B—一级密封泄漏气;

图3 干气密封流程

压缩机正常运行时,一级密封气为原料气压缩机一段出口气,其压力为43.6 MPa(表),温度为120 ℃。该气经过过滤器后,精度为3 μm,根据平衡管工艺气压力,通过调节阀PDCV4183进行调压后,进入干气密封一级密封腔A,在动、静环面形成气膜,实现气体密封;而通过其端面的微量泄漏气进入火炬管网【5】。

压缩机启动前干气密封一级密封气为氮气,其压力为0.5 MPa(表),缸内介质压力须小于氮气压力。启动后,当一级密封的氮气压力小于压缩机出口压力时,其出口气体会自动取代氮气成为一级密封气【6】。

干气密封二级密封气为系统管网的氮气,其压力为0.5 MPa(表)、温度为25 ℃。该气经过过滤和调压后,进入二级密封腔C,而通过二级密封端面的泄漏气通常采取现场高点D排放。

干气密封隔离气为系统管网的氮气,其压力为0.5 MPa(表),温度为25 ℃。该气通过过滤、调压及φ4 mm孔板减压后,进入干气密封后置隔离腔E,其目的是防止润滑油窜入干气密封螺旋槽中【7-8】。

1.4 干气密封进油后损坏机理

当油存在于干气密封动、静环端面之间时,会在动、静环之间形成一层几个μm厚的油膜,这层油膜能使动环端面上的旋转槽丧失吸气体能力。仅此一点还不足以造成压缩机内缸体气体的外泄。因油膜会阻碍气体,并吸收其在动、静环端面之间产生的摩擦量,且无法散热,持续升温会导致动、静环过热,最终产生脆裂而报废【9】。

2 干气密封进油情况

2014年7月11日,在完成了年度装置停工大检修后,准备启动原料气压缩机。首先做机组启动前的准备工作。干气密封一、二段密封气及隔离气通入氮气,调节其压力后,启动润滑油泵。整个油系统进行油循环不久,外操人员发现压缩机两侧干气密封现场高点放空管D跑油(见图3),操作人员立即关停循环油系统,对干气密封隔离气系统进行检查。结果显示,点PIA4184及PIA4185的隔离气压力值分别为0.01 MPa(表)和0.009 MPa(表),未发现异常。第二次启动油系统,干气密封现场高点放空管仍然跑油。随后关停油泵,对出现的异常进行排查及处理。

为进一步确认油污染情况,将压缩机两侧一、二级密封泄漏管法兰拆开,发现泄漏管均有油冒出(见图4),二级密封泄漏管冒油量明显多于一级密封。

将干气密封两侧低点排污阀打开,均有润滑油排出,二级密封低点排油量明显多于一级排油量;打开压缩机缸体低点排液阀未见油排出。

由此可以断定,压缩机轴承润滑油已通过隔离气进入了压缩机两侧干气密封,对动、静环造成了污染。

图4 泄漏管跑油情况

3 干气密封进油原因分析

3.1 造成进油的可能因素【10】

干气密封位于轴端密封与径向轴承之间,隔离润滑油进入干气密封主要靠的是干气密封前端的隔离气梳齿密封(见图5)。

1—推力轴承; 2—径向轴承; 3—干气密封;4—隔离气梳齿密封; 5—径向轴承回油内孔;6—推力轴承回油内孔; 7—轴承回油外孔

造成润滑油进入干气密封的可能因素有如下几个:

1) 隔离气应在主油泵开启之前提供,停机后待高位油槽内的油排净后方可关闭,若未能及时投用隔离气或中途停供隔离气,润滑油就有可能进入干气密封。

2) 在正常情况下,隔离气经过音速孔板节流后,压力控制在10 kPa(表)左右(其值以厂商要求为准),若隔离气压力控制过低,阻塞效果大大降低,润滑油就有可能进入干气密封。

3) 一般情况,进入径向轴承的润滑油压力控制范围为0.08~0.14 MPa(表),若该压力控制过高,润滑油就有可能通过隔离气进入干气密封。

4) 二级密封气泄漏管阻力的大小和轴承区放空管阻力的大小也是造成隔离气封不住油的一个原因。若二级密封气放空管阻力小而轴承区放空管阻力大,一旦轴承区内压力大于密封气放空管内的压力,那么更多的隔离气就会向阻力小的一侧流动,从而减少了起到隔离油作用的气量。

5) 干气密封外侧密封胶圈损坏或者密封区为水平剖分,且贴合面不严,润滑油就有可能进入干气密封。

3.2 进油原因分析

异常出现后,将压缩机干气密封的运行参数从ITCC及DCS中调出进行分析,并结合现场检查情况总结如下:

1) 在更换压缩机备用干气密封检修时,未发现运行的干气密封内有油污存在,说明压缩机在停机前,润滑油未进入干气密封。

2) 压缩机停机检修前,润滑油总管压力为0.34 MPa(表),压缩机推力瓦的油压为0.34 MPa(表),其径向瓦的油压为0.11~0.12 MPa(表)。

3) 在停机检修压缩机时,对干气密封进行了检修更换,使用备用干气密封。

4) 在启动压缩机前,对油系统压力进行了调节,润滑油总管压力从0.34 MPa(表)提高到0.45 MPa(表),径向瓦的油压达到0.16~0.17 MPa(表),而其正常值为0.09~0.13 MPa(表)。

5) 压缩机两侧干气密封隔离气压力分别为0.01 MPa(表)和0.009 MPa(表)。

6) 停运油系统,两侧干气密封现场高点放空管跑油量立即减小;开启油系统,放空管跑油量立即增大。

7) 压缩机两侧一、二级密封泄漏管均有润滑油存在,而二级密封泄漏管的油量明显多于一级密封。

8) 压缩机干气密封的一、二级密封气及隔离气均采用系统氮气。

9) 拆开压缩机两侧轴承盖,发现径向轴承回油内孔液位较高,同时回油视镜液位较前相比有所升高。

结合上述情况分析引起干气密封进油的诸多因素,得出如下结论:

1) 因隔离气一直投用,且隔离气压力一直保持在0.01~0.009 MPa(表),而约翰克兰公司给出的最小值为0.005 MPa(表),所以该原因可以排除。

2) 原料气压缩机为筒体式压缩机,不存在水平剖分、贴合面不严的问题,同时厂商技术人员在压缩机检修时对两侧干气密封进行了更换,使用备用密封,其外侧密封胶圈完好,不存在损坏,因此该原因可以排除。

3) 对于干气密封二级密封泄漏管及轴承区放空管,设计为现场直接放空,其阻力大小通常是不会变化的,若设计欠妥,该原因造成进油现象在原始开车时就应表现出来,所以该原因也可以排除。

因原料气压缩机从原始开车以来,其主推力瓦一直存在温度较高的问题(其值一度达到120 ℃以上),为了降低轴瓦温度,将压缩机入口压力从设计值1.52 MPa(表) 提高到2.14 MPa(表),降低压缩机的压缩比,同时将润滑油总管压力从0.25 MPa(表)提高到0.34 MPa(表),推力瓦油压从0.15 MPa(表)提高到0.34 MPa(表)【11】。但在运行中发现,随着压缩机运行,润滑油总管压力会逐渐降低,曾一度降至0.21 MPa(表)。操作人员为防止润滑油压力逐步降低,在机组启动前进一步提高了润滑油压力[从0.34 MPa(表)提高到 0.45 MPa(表)],从而造成径向瓦的油压从0.11 MPa(表)上升到0.17 MPa(表)。推力瓦及径向瓦油压升高造成回油液位上升,为润滑油进入干气密封创造了条件。

当推力瓦油压大幅度提升时,其进油量剧增,回油量也相应增加,导致回油视镜液位上升,径向瓦油压过高,油流量增大,不断冲刷着干气密封外侧第一道轴肩处,造成一部分油顺着轴下方流淌到隔离气梳齿密封附近,回油量的增加使径向轴承回油内孔液位有了一定的升高(见图5),波动的液位在最高值时甚至高过了梳齿密封最下端的密封齿,虽然有隔离气存在,但是梳齿密封下方存在的油的阻力使气体并非均匀地沿着密封间隙向外流,而是倾向于从阻力较小的上方空隙流出,从而产生上面排气下面进油的情况【12】;油经过梳齿密封到达二次密封气放空和排污的空腔内,润滑油沿转子和定子部件之间缝隙进入到二级密封动、静环所在的腔体内部,并通过二级密封动、静环端面进入火炬放空管线,这样便出现了一、二级密封泄漏管冒油,二级密封泄漏管的油量明显多于一级密封油量的异常现象。

综合以上分析可得出:润滑油总管压力过高是导致干气密封进油的直接原因。

4 采取措施

为防止润滑油总管压力过高导致干气密封进油,同时为避免润滑油压力随机组运行逐渐下降,对机组润滑油系统压力进行了全面调节,主要采取了以下措施:

1) 分析认为机组润滑油压力逐渐下降,其原因是压缩机推力瓦油压过高、流量过大所致。根据推力瓦温度,对其油压进行调节,从0.34 MPa(表)降至0.15 MPa(表),经运行考核,在满负荷状态下其推力瓦温度最高为90.38 ℃。

2) 将润滑油总管压力从0.45 MPa(表)降至0.26 MPa(表)。

3) 根据径向瓦温度,通过减压阀对机组径向瓦油压进行调节,从0.16~0.17 MPa(表)降至0.06~0.10 MPa(表)。

4) 干气密封隔离气压力调整至0.01 MPa(表),保持稳定运行。

通过上述调节,压缩机润滑油回油量明显减少,回油视镜液位恢复正常,干气密封进油故障得到排除。

压缩机干气密封进油后,按照传统的做法需检修更换干气密封,虽然该法安全可靠,但对化工生产影响很大。与厂商一起对风险进行评估后,决定如下:

1) 对在用干气密封不进行更换检修。

2) 将压缩机两侧一、二级密封泄漏管法兰拆开,在一、二级密封气及隔离气中通入氮气,对其进行吹扫,将内部润滑油彻底吹扫干净为止。

3) 将干气密封两侧低点排污阀打开排污,用氮气将其吹扫干净。

为防止类似故障再次发生,在管理上做了两项规定:其一,润滑油的油压调节需上报部门审核、批准后方可进行;其二,干气密封两侧低点排污阀需每两月打开一次进行排污。

采取上述措施后,压缩机从2014年7月运行至今,干气密封各项指标运行正常,同时润滑油压力稳定,未出现油压下降等异常波动现象。

5 结语

本文对压缩机干气密封的工作原理、工艺流程及进油后密封损坏机理做了详细的阐述,介绍了压缩机干气密封进油的异常现象及特点,根据干气密封进油的各种可能因素,结合事故现象,进行了逐项分析、排查,确认润滑油压力过高是造成干气密封进油的根本原因。同时对提高润滑油压力的内因进行了分析,针对轴瓦温度,对润滑油总管压力及压缩机推力瓦、机组径向瓦油压进行全面调节,降低其油压。针对干气密封进油的具体情况,通过评估其安全风险,采取对干气密封进行吹扫而非检修更换的措施获得成功并积累了经验。同时在管理上提出了相应防范措施,防止类似事故再次发生。