关于进口超高温瞬时灭菌设备节能降耗技术改造浅述

江振强 王晓雨 杨峰

夏进乳业集团股份有限公司 宁夏 751100

引言

超高温杀菌是英国于1956年首创,在1957-1965年间通过大量的基础理论研究和细菌学研究后应用于乳品、果蔬汁类饮料、乳酸菌类饮料等产品的生产过程,能够最大限度地保持产品的天然风味和减少有益于人体营养成分的损失。随着经济的发展和人民生活水平的提高,各种乳品、饮料的消费日益增大,自然对食品质量提出更高要求:保质期长,口味不变。而超高温灭菌牛奶是杀死所有导致产品变质的微生物,并采用无菌灌装,因而产品具有卫生、安全、保质期长又无须冷藏等优点。

1. 节能降耗技术改造实施背景

超高温杀菌处理一般有两种方法,即直接加热法和间接加热法。直接加热法是用洁净蒸气直接加热物料,接着急剧冷却,在闪蒸过程中将注入的蒸气蒸发,恢复物料的原来组成。间接加热法是通过热交换器间接加热制品的过程。利乐超高温灭菌设备运行主要包含五个工艺环节:预热、消毒、冷却、生产、清洗五个环节,而设备在这五个工艺环节运行时,均采用间接加热的方式进行加热。在设备升温时,先通过板式换热器用蒸汽将软水加热,热水再对列管内的水或物料进行换热以完成上述工艺环节;在设备进行升温和消毒环节时,热水系统的水通过M10泵在系统内循环,再通过板式换热器将循环的水进行升温(这为一次间接加热),再用热水系统的热水和物料系统内的水进行循环升温(这为二次间接加热),物料系统的水通过M2泵送入均质机,通过均质机运行达到一定流量,再通过杀菌段进行升温至140℃,最后再通过包装机回流冷却段将温度降至85℃以下回到平衡缸,当所有温度达到杀菌温度设定值后再进行循环杀菌消毒计时。当计时时间到后,M9泵运行使热水系统换热段的水开始循环,将杀菌段之后到包装机的无菌工艺段进行冷却。当整个系统循环稳定并达到生产要求后开始准备进料生产。在设备生产进料时,先排空平衡缸至低液位,进入物料至低液位以上停止进料,继续排空至低液位以下后进行二次进料,将系统内的无菌水顶出系统,并将不达标的物料进行回收后,进入生产状态。生产结束后,平衡缸里的物料至低液位,进入软水,将系统里的物料顶出系统,将系统里没有生产完的物料进行回收。此时系统内进行水循环,可以选择进行设备清洗工艺环节,在碱洗时系统内的碱液从平衡缸出来温度升高至137℃,最后再通过包装机回流冷却段将温度降至85℃以下回到平衡缸内,酸洗时温度升高至95℃后再将温度降至85℃以下回到平衡缸内。在整个工艺环节过程中,设备的蒸汽消耗、水耗、电耗等能源耗用量较大,并且进料生产时不达标的物料较多,造成物料损失。

具体存在以下缺点:

1.1 软水或物料从平衡缸通过离心泵进入列管内,在进入加热段的列管时,需要通过蒸汽将软水加热,热水再对加热段列管内的水或物料进行换热,通过两次间接换热使蒸汽的消耗量增大,造成能源浪费。

1.2 在设备升温杀菌时,要将杀菌段的软水温度升至140℃进行杀菌,包装机前工艺段列管温度升温至135℃时开始计时,当无菌水进入包装机后冷却段列管时,因为平衡缸是敞开的,当100℃以上的水回到平衡缸内会沸腾,所以要在此段用冷却水将135℃左右的无菌水降至85℃左右回至平衡缸,整个升温、杀菌到无菌水的循环过程需要90分钟左右,此过程中造成大量的冷却水及蒸汽损耗,同时在杀菌的过程中75kW的均质机始终处于运行状态,均质机长时间在高温环境下运行会造成密封件的老化及设备的损害和很大的电能损耗。

1.3 在设备生产进料时,先将平衡缸内的水排至低液位后进入物料,从而使水不能完全排空,当物料进入时将会和水掺在一起,这样会使物料的指标降低,在无菌水排出后的物料和水混合物会增多,回收的低指标物料就会增多,在顶水时要排出200公斤左右不达标的物料。在生产结束后,物料至低液位后进入软水,同样和平衡缸内的物料掺在一起,使没生产完的低指标物料也增多,水顶物料时也要排出260公斤左右不达标的物料,从而导致物料浪费。

1.4 在升温、杀菌、清洗的工艺过程中,因温度都要升高至137℃以上,在回平衡缸之前又降至85℃左右,所以在此过程中所用时间相对较长。

2. 节能降耗技术改造实施方案

经过对设备的工艺环节及设备程序研究后,对现有超高温设备行了如下节能改造:

2.1 超高温瞬时灭菌设备加热方式的改造

原有超高温杀菌系统使用蒸汽通过蒸汽换热板换给软水加热,热水再给物料加热的间接加热方式,加热复杂,热效率也较低。通过对其他厂家设备的工艺了解和学习,对此设备硬件工艺做已修改,直接将蒸汽通入超高温列管内,给软水或物料进行加热,将二次间接加热改为一次间接加热,降低了升温时的蒸汽消耗量,缩短了设备升温时间。并拆除一台热水循环泵,每天可节约电耗100度左右。

2.2 超高温瞬时灭菌设备循环方式的改造

在超高温回流管V74阀后增加一个V73换向阀和缓冲管,平衡缸下M2物料泵进口前增加两个控制蝶阀(V17、V18),在升温杀菌时,通过相关程序控制阀门动作,将超高温平衡缸与系统断开,使无菌水在系统里形成闭环式循环杀菌,不需要降温回到平衡缸,蒸汽只需保证杀菌温度符合标准,而不用再进行二次加热,进一步节省蒸汽的消耗量,同时,节约冷却水用水量10吨左右。

2.3 超高温瞬时灭菌设备程序优化

现有超高温瞬时灭菌设备在升温杀菌过程中均质机持续运转,造成电能及部分设备备件的损耗。通过对软件程序的修改,升温过程中均质机停止运行,仅使用一台增压泵保证杀菌系统内的流速,大大提升了设备使用效率,并节约了电耗及设备备件的损耗。每天可节约电耗200度左右。

2.4 超高温瞬时灭菌设备进料系统的改造

通过在超高温回流管V74阀后增加一个V73换向阀和缓冲管,平衡缸下物料泵进口前增加两个控制蝶阀(V17、V18)和一个排地蝶阀V16,通过程序控制,在排空平衡缸时,将平衡缸和列管系统分离,使平衡缸里的水从V16排地完全排空后,再进入物料,当物料进入一定量时接入M2物料泵,用物料将列管及管道内的水顶出,避免物料和水在平衡缸里混掺,从而降低低指标物料回收量。每班次物料顶水时排出60公斤左右不达标的物料,水顶物料时排出100公斤左右不达标的物料。同时,对程序参数进行优化,在保证物料指标合格的情况下,降低料顶水和水顶料时的排奶量,起到节约物料的作用。

2.5 超高温瞬时灭菌设备增效的改造

由于升温、杀菌时都采用闭环式循环的方式,节约了升温的时间,提高了设备的工作效率,从以前整个升温、杀菌到无菌水的循环过程需要90分钟左右,缩短为70分钟左右。按每天两次计算就可提前40分钟左右。

3. 项目实施效果分析

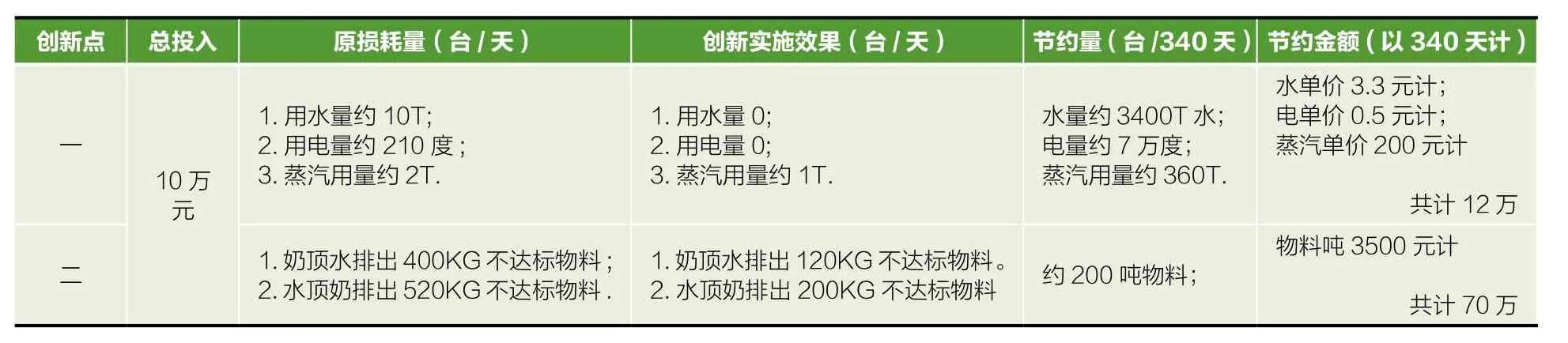

技改结束后,经现场运行并多次进行实际测算,明确现单台超高温瞬时灭菌设备,物料损耗降低70%,按年运行

340天核算,本次技改单台超高温灭菌设备年节约82万元损耗。具体数据如下表:

创新点 总投入 原损耗量(台/天) 创新实施效果(台/天) 节约量(台/340天)节约金额(以340天计)一10万元1.用水量约10T;2.用电量约 210度;3.蒸汽用量约2T.1.用水量0;2.用电量0;3.蒸汽用量约1T.水量约3400T水;电量约7万度;蒸汽用量约360T.水单价3.3元计;电单价0.5元计;蒸汽单价200元计共计12万二1.奶顶水排出400KG不达标物料;2.水顶奶排出520KG不达标物料.1.奶顶水排出120KG不达标物料。2.水顶奶排出200KG不达标物料 约200吨物料;物料吨3500元计共计70万

总之,在对进口超高温瞬时灭菌设备节能降耗技术改造项目过程中,通过对软件程序的修改,及硬件设备中平衡缸的排空工艺改造,用以降低物料的损耗,提升原料有效利用率。项目实施后,将很大程度上提升物料的使用率,其次,通过对杀菌机软件程序的定制化修改,以及工艺管路的改造,设备在升温杀菌时,让无菌水在列管内循环杀菌,不需要降温回到平衡罐,节约了升温消毒时蒸汽用量,缩短了设备升温时间,提升了设备使用效率,节约了冷却水用量。

单台超高温瞬时灭菌设备技术改造项目总投入共计约10万元,节能降耗技术实施后,现超高温瞬时灭菌设备实现了直接用蒸汽给软水或物料加热的方式,在升温杀菌时让无菌水在列管内循环杀菌,不需要降温回到平衡罐,而且杀菌过程中,均质机不参与系统杀菌的工艺要求,实现了将平衡缸里的水完全排空后,再进入物料的工艺要求,达到了节约水、电、蒸汽以及物料损失等目的。

4. 结语

通过对现有超高温瞬时灭菌设备节能降耗的技术改造,实现了降低物料的损耗、提升原料有效利用率、缩短设备升温时间,提升了设备使用效率的目的。对设备生产工艺进行技术革新,不仅可以提高生产质量、生产效率,为企业进一步节约成本创造可观的经济效益。对节能、环保等社会效益同样有着重要的意义。