隧道衬砌检测判识标准及缺陷处理措施研究

马为功,石玉霞,窦 顺

(中铁西北科学研究院有限公司,兰州 730000)

1 概述

由于受到隧道特殊施工环境的限制,不管是目前正在建设的隧道还是已经运营多年的隧道,隧道衬砌缺陷问题十分普遍,特别是隧道衬砌背后的缺陷尤为普遍,主要有不密实、脱空、二衬与初支之间不密贴、存在空洞等问题[1]。复合式衬砌隧道在两次衬砌的接触面上,什么情况下是密贴的,什么情况下是不密贴的,或者说两个接触面的接触比例达到多少可以认为是密贴的。在什么情况下地质雷达检测能发现这种问题,什么情况下该提出这种问题。对于检测提出的问题在什么情况下需要处理后才能继续使用,什么情况下不需要处理或者会由于处理措施的不当使得问题更加严重。有些问题的提出主要受施工工艺影响及检测人员对问题的判识标准的把握。有些问题往往造成雷达图谱异常,但对隧道结构受力没有影响,这种问题则需要在工程施工过程中不断改进施工工艺及工程材料而尽量避免,在既成事实后则无需进一步处理。但是有些问题比较严重的缺陷将改变衬砌结构的受力状态,增大二衬结构的局部受力,不利于衬砌结构受力也危及车辆行车安全,吴秀清[2]对空洞对衬砌结构的影响从结构受力的角度进行了数值分析。针对现有检测现状,如何使得检测发现的缺陷被决策者较为清楚地认识,并根据判识结果确定相关处理措施是本文研究的重点。

2 隧道衬砌背后缺陷原因分析

(1)光面爆破效果是造成隧道二衬背后脱空的重要因素[3]。对于初支不设钢架,无论是否设计有初喷工序,光爆效果不好,由于防水板硬度的原因很难使得防水板与岩面密贴。

(2)因初支钢架间初喷混凝土欠缺,使得初支表面不平整,造成起伏现象,同时防水板铺设松弛度难以掌握或固定点数量不足等原因,在防水板与喷混凝土面之间形成规则的被钢拱架断开的连续小空腔,防水板局部紧绷在防水板与喷混凝土面之间形成空腔,或铺设松弛度过大形成褶皱,造成二衬背后不密实。

(3)难以精确掌握混凝土用量及冲顶时混凝土泵的压力,或者混凝土浇筑过程中未振捣密实和混凝土本身发生收缩和徐变的特性,浇筑完成后混凝土自重下沉,导致拱部混凝土灌注量不足而形成拱部局部空腔。

(4)混凝土浇筑时没有严格落实分层逐窗浇筑工艺,仅利用个别窗口,导致混凝土流动距离过长,由于输送距离过大,压力不足而造成二衬端头处存在空洞[3]。

(5)没有严格落实带模注浆工艺[4],衬砌背后缺陷没有被及时消除,或者注浆材料与二衬混凝土物理特性差异较大,虽然已经注浆,但在检测时地质雷达显示仍然异常。

3 缺陷判识标准研究

3.1 缺陷判识现状

《铁路隧道衬砌质量无损检测规程》(TB10223—2004)[1]中对衬砌背后回填密实度划分为密实、不密实、空洞处理。其雷达信号特征如下:当界面反射信号较弱甚至没有界面反射信号时为密实;当衬砌界面的强反射信号同相轴呈绕射弧形,且不连续,较分散时不密实;当雷达检测数据中衬砌界面反射信号强,三振相明显,在其下部仍有强反射界面信号,两组信号时程差较大时为空洞。

《铁路运营隧道衬砌安全等级评定暂行规定》(铁运函[2004]174号)[5]同样参照《铁路隧道衬砌质量无损检测规程》(TB10223-2004)将隧道衬砌状态检测项目中对隧道背后状况同样按照密实、不密实、空洞处理。这种将衬砌背后除了空洞之外的缺陷统一划分为不密实,不贴合隧道缺陷实际,也不易于归类划分并制定处理措施。在检测工程师看来,这种简单的描述无法准确区分雷达发现的不同问题,都试图去寻找别的词语以求更准确描述,以致呈现出目前铁路检测行业中对缺陷描述的多样性。目前在检测行业中对隧道衬砌背后密实情况的描述主要有衬砌背后脱空、二衬与初支之间不密贴,衬砌背后空洞及衬砌背后不密实等多种。同时对什么情况是脱空什么情况是空洞的概念也模糊不清。致使单纯从检测结果无法准确对缺陷进行分类研究,从而制定相应的处理措施。

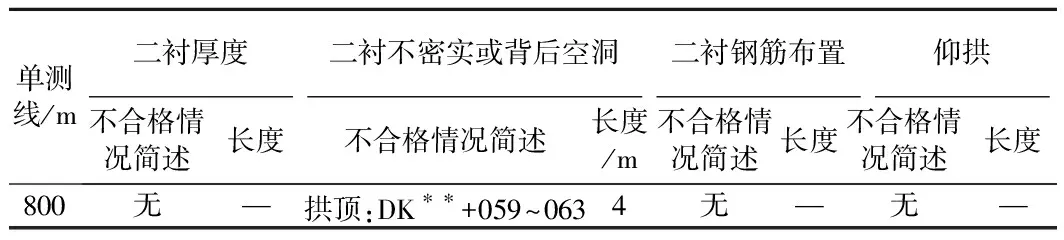

表1为铁路总公司质监总站带队A检测单位描述在拱顶部位二衬与初支之间纵向长度11.0 m范围内不密贴,那么这种不密贴到底是在11.0 m范围内由一个连通的较薄的空腔引起的,还是由密集的多个的相对封闭的小的空腔引起的,或者是有一个大的空洞(由于空腔厚度较高引起二衬厚度不足),这是问题的关键。无法从检测结构的描述中判断出来,也无法确定进一步的处理措施,也无法知道不密贴到底描述的是怎样一种状态。表2同样为铁路总公司质监总站带队的B检测单位对左拱腰纵向长度4.0 m范围内缺陷的描述,也无法准确确定缺陷的严重性。

表1和表2都是检测发现隧道衬砌背后缺陷的描述,其缺点是不能准确描述问题的严重性,无法根据描述判断是否需要处理。如果是一个连通的较薄的空腔,可以通过注浆消除该问题,如果是密集的多个相对封闭的小空腔,那么注浆很难消除,同时其是否存在处理的必要性也待进一步商榷。如果是一个大的空洞,那么通过简单的注浆能否消除问题隐患或者是否需要整段落返工都是急需解决的问题。

表1 A检测单位二衬背后缺陷典型描述

表2 B检测单位二衬背后缺陷典型描述

3.2 衬砌背后空洞缺陷探讨

《铁路隧道衬砌质量无损检测规程》(TB10223—2004)[1]规定,当雷达检测数据中衬砌界面反射信号强,三振相明显,在其下部仍有强反射界面信号,两组信号时程差较大时为空洞。《铁路运营隧道衬砌安全等级评定暂行规定》(铁运函[2004]174号)[5]定义衬砌背后未回填深度及直径大于10 cm时属于空洞。在无损检测规程中通过雷达信号特征所定义的不密实到空洞的界限值与“铁运函[2004]174号文”所定义的衬砌背后未回填深度10 cm的关联性尚且不论,但这种对空洞的定义结合现场检测实际认为还是合理的。

文献[6]采用现场试验与数值模拟的研究方法,对我国现行的典型含缺陷高铁隧道衬砌结构在列车振动荷载作用下衬砌拱圈加速度响应分布特征进行了深入探讨。张成平等[7]对衬砌背后双空洞影响下隧道结构的安全状态进行了分析。检测发现的较大的衬砌背后空洞将改变衬砌结构的受力状态,从而危及车辆行车安全。

图1为在建某高铁隧道检测发现典型空洞雷达图像,其表现为反射信号强,三振相明显,在其下部仍有强反射界面信号,两组信号时程差较大。图2为空洞处打孔验证照片,经验证此处为长4 m、深度达54 cm的大空洞,此处二衬厚度仅有8 cm。

图1 空洞缺陷典型雷达图像

图2 空洞验证照片

检测只是一种手段,最终的目的是如何将发现的空洞消除,不影响隧道结构安全,也就是需要根据空洞所处位置、大小、是否影响二衬设计厚度等因素,具体确定缺陷处理措施。对于空腔较小的空洞(不影响二衬厚度),可以通过简单的注水泥浆措施消除缺陷。如果采用注浆措施处理较大的空洞问题(影响二衬厚度),那么必须选用高强注浆材料或者相关单位研制的特殊注浆材料。目前正在建设的高铁隧道正在采用铁道科学研究院研制的隧道注浆专用材料处理隧道空洞。对于像图1中这种特大空洞,则必须采取局部返工或者整板返工的方式消除问题对二衬结构带来的危害。图3为某正在建二线铁路隧道采用普通水泥浆处理空洞问题(影响二衬厚度)后的雷达检测图像,图4为针对该处异常雷达图像进行的取芯验证照片。通过图3、图4可以看出,由于在分界线处衬砌材料物理特性的差异较大,在该处雷达信号显示异常。

图3 空洞注浆后雷达图像

图4 验证芯样照片

3.3 衬砌背后不密实缺陷的细化

无损检测规程中只有密实、不密实及空洞3种雷达信号特征。但在现场实际检测中经常碰到另外一种雷达信号特征,即衬砌界面的强反射信号同相轴呈绕射弧形,且连续,不分散特征[8-11]。这种情况就是在检测工作中常见,但在规范中没有提出的隧道衬砌背后脱空,介于空洞与不密实之间。其与不密实缺陷的区别表现在隧道衬砌中,脱空为一个连通的较薄的空腔,而不密实则是密集的多个的相对独立断开的小的空腔。两者的空腔厚度都小于10 cm。

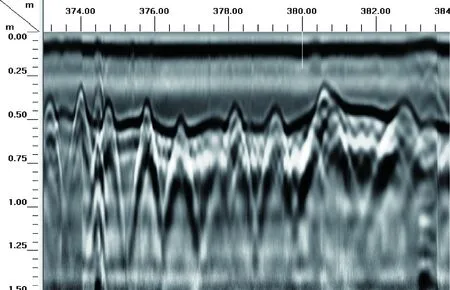

无损检测规程中对地质雷达仪器的要求其天线的垂直分辨率应高于2 cm[1],那么雷达检测能发现的缺陷其垂直深度hq<2 cm,那么检测中发现的不密实与脱空缺陷深度hq应该处于2 cm 表3 隧道衬砌背后缺陷量化指标 注:1.对衬砌背后密实hq≤2 cm时的测线连续长度不加限制是认为在隧道施工中连续的长度大于数米且hq≤2 cm的空腔几乎不可能存在。 图5、图6同样为衬砌背后缺陷,图5中DK0+374.5~DK0+383段二衬背后不密实是由多个处在钢拱架之间小的空腔组成的,其因初支钢架间喷混凝土欠喷,形成典型的初支肋骨现象,形成被钢拱架断开的连续小空腔。这种问题如果采用注浆方法处理,因为每个空腔体都是独立存在的,需要在每榀钢架间都要开孔注浆,但这种缺陷钢拱架为主要的受力体系,钢架与二衬结构密贴接触,显然这种问题处理起来既繁琐也没有实质必要。这种问题更有必要的是在及时发现这种问题后,加强后期的监督及技术跟进,从而尽量避免类似问题出现。 图5 衬砌背后不密实雷达图像 图6 衬砌背后脱空雷达图像 图6中DK230+259~DK230+264段二衬背后脱空缺陷是由一个连通的较薄的空腔组成的,其因二衬混凝土浇筑时混凝土数量不足、压力不足及浇筑后要发生收缩和徐变而造成的。对这种连通的较薄的空腔显然如果还是和图5一样描述为不密实是不贴切的,将其描述为二衬背后脱空(给出具体里程位置),且如果给出具体的缺陷所处深度,那么通过打一个注浆孔就可以简单消除掉。 图7为不布设钢拱架段落由于光爆效果不佳引起防水板后面不密实的雷达图像。某在建单线隧道Ⅲ级围岩段落检测发现,平均每100 m段落拱部3条测线总计该种不密实问题达到120多处。《铁路隧道工程施工质量验收标准》(TB10417—2003)中第5.2.2条规定[12]:当围岩完整、石质坚硬时,允许岩石个别突出部分(每1 m2不大于0.1 m2)侵入衬砌,整体式衬砌应小于10 cm,其他衬砌不应大于5 cm。只要允许围岩不平整情况的存在,势必在防水板后面存在不密实区域,如果不加区别对待,统一简单注浆处理,那将使二衬表面千疮百孔,治标不治本。 图7 衬砌背后不密实雷达图像 图8和图9为二衬存在钢筋段落两种问题的具体表现。其所不同的是图8中缺陷区域衬砌界面的强反射信号同相轴呈绕射弧形,且连续,不分散特征,图9中缺陷区域衬砌界面的强反射信号同相轴呈绕射弧形,不连续,且分散特征[13-15]。以上两个缺陷产生原因不同,处理方式不同,同样在描述中也不能混在一起。将前者描述为衬砌背后不密实,后者描述为衬砌背后脱空[16-17],这样更利于根据检测结果选择不同的处理方式。 图8 衬砌背后脱空雷达图像 图9 衬砌背后不密实雷达图像 针对现行规范对隧道衬砌背后缺陷问题的描述不细致问题,结合某在建铁路隧道现场地质雷达检测结果,以及检测发现问题是否需要进一步处理的必要性,将衬砌背后脱空缺陷从不密实缺陷中划分出来。认为当不密实区某单个最大空腔体的测线长度小于等于钢拱架间距与开挖进尺限制条件中的小值,同时在雷达测线上空腔图谱断开的距离Li≤50 cm时判定为不密实;认为发现某个空腔体的测线长度大于钢拱架间距或开挖进尺时,判定为衬砌背后脱空。不密实缺陷只能在以后的施工中通过改善施工工艺避免,而无需返工处理。通过将原来的缺陷为密实、不密实及空洞细化为密实、不密实、脱空及空洞4种情况,并给出相关建议性处理措施,使得结果更易于理解,便于决策者根据检测结果更加准确地确定隧道缺陷处理措施。 隧道施工极其复杂恶劣的现场环境,决定混凝土衬砌始终无法达到工厂化预制高质量水准,难免存在各种小的缺陷或者瑕疵。所以必须要正视检测发现的问题,不是所有检测发现的问题都需要处理,也不是只要检测发现问题而施工单位没有处理就是不合格工程,以免造成将“聋子”治成“瞎子”的闹剧。 虽然以上隧道衬砌混凝土不密实问题不需要进一步处理,但是缺乏理论数据的支持。同时对目前检测发现的衬砌背后脱空普遍采用简单的注浆处理方法是否安全可行需要研究[18-19]。 针对不密实与脱空的量化指标,仅是根据现场施工实际结合雷达检测数据给出的经验数据,能否得到理论数据的支撑且指导施工尚需进一步商榷。

2.Lg指钢拱架间距;Lk指隧道单循环开挖进尺。

3.sLci指不密实区某单个最大空腔体的测线长度,在钢拱架与开挖进尺限制条件中取小值;Li为雷达测线上空腔图谱断开的距离。

4.sLc、kLc分别指脱空与空洞的测线长度。

4 结论与展望