温度对碳纳米管纤维/环氧树脂界面剪切强度的影响

马奇利, 张翠霞, 王 晗, 蒋 瑾, 吕卫帮

(1.上海大学材料科学与工程学院,上海200444;2.中国科学院苏州纳米技术与纳米仿生研究所,江苏苏州215123)

与传统增强材料(如碳纤维、玻璃纤维和芳纶纤维等)相比,碳纳米管(carbon nanotube,CNT)具有十分优异的力学、电学和热学性能[1-3],如其拉伸强度和模量分别可达120 GPa和1 TPa,远高于已有碳纤维;导电性与铜等金属导线相当;热导率优于金刚石等.此外,碳纳米管具有极高的长径比、较低的密度和耐腐蚀等特性.这些突出的性能使得碳纳米管成为未来轻量化、高性能、多功能复合材料的理想增强相.然而,由于碳纳米管比表面积大,碳纳米管之间易团聚,难以实现高含量碳纳米管在树脂中的均匀分散,而且碳纳米管在复合材料中取向度低,因此碳纳米管复合材料性能远未达到人们的期望[4].

为克服上述困难,人们将大量的碳纳米管通过一定方式组装成一维连续的纤维[5-7].采用传统纤维复合材料制备工艺,可以获得高取向、高含量碳纳米管复合材料.进入21世纪以来,人们先后开发了溶液纺丝法、碳纳米管阵列纺丝法,以及化学气相沉积直接制备法等碳纳米管纤维制备方法,同时也对碳纳米管纤维的力学、电学和热学性能进行了系统研究.初步的研究结果表明,碳纳米管纤维的比强度和比刚度均超过了已有碳纤维,其强度已高达8.9 GPa,而且具有和碳纤维相比更优异的导电和导热特性[6].

众所周知,纤维与树脂基体间性能传递是决定复合材料宏观性能的重要因素之一.因此,为更好地理解碳纳米管纤维复合材料的力学性能,人们对室温条件下碳纳米管纤维/树脂界面性能进行了初步探究.例如,Zu等[8]和Deng等[9]通过单纤维复合材料断裂实验和微滴包埋实验两种方法对碳纳米管纤维与环氧树脂基体界面力学性能进行了研究,得到在室温条件下复合材料界面强度为14.4~17.0 MPa.此外,由于碳纳米管纤维是多孔材料,在复合材料制备过程中,环氧树脂部分浸润碳纳米管纤维内部,造成界面破坏发生在纤维内部树脂浸润和未浸润处.Liu等[10]利用单纤维复合材料断裂实验研究不同聚合物浸润碳纳米管纤维与环氧树脂基体之间的界面性能;Lei等[11]通过在碳纳米管纤维表面使用物理和化学修饰,引入偶联剂提高界面性能传递,使碳纳米管纤维和环氧树脂之间的剪切强度从43.5~53.1 MPa提高到58.8~69.2 MPa.

由于在实际应用中,纤维复合材料常常会在高于室温的环境下服役,因此需要了解碳纳米管纤维和树脂间界面在不同温度条件下的界面性能.鉴于此,本工作利用微滴包埋实验方法,研究碳纳米管纤维与复合材料在室温到140°C范围内的界面性能,为实现碳纳米管纤维复合材料的工程应用提供技术支持.

1 实验材料与测试方法

1.1 实验材料

本实验所用碳纳米管纤维采用阵列纺丝法制备.碳纳米管阵列由苏州捷迪纳米科技有限公司提供,高度约为320µm.将2 cm宽的碳纳米管薄膜从阵列中以150 mm/min的速度连续拉出,并同时以1 000 r/min的速度对薄膜进行加捻从而纺成连续、均匀的碳纳米管纤维,如图1所示.碳纳米管纤维的直径约为18.5µm,纤维表面扭转角约为15°.

图1 碳纳米管纤维纺丝俯视图Fig.1 Top view of spinning carbon nanotube fibers

将环氧树脂(E44,杭州五会港胶粘剂有限公司)、咪唑类环氧树脂固化促进剂(江西金凯化工有限公司)及固化剂甲基六氢苯酐(濮阳惠成电子材料股份有限公司)按照1∶1∶0.01的质量比进行混合,并将混合液与丙酮以1∶1的质量比进行稀释.将稀释后的树脂溶液点在碳纳米管纤维上,然后在烘箱中以90°C固化1 h,随后120°C固化2 h.

1.2 测试方法

用纤维/树脂复合材料界面特性评价装置(HM410型,日本东荣产业株式会社,见图2)对碳纳米管纤维/环氧树脂界面性能进行分析,记录刀片运动时的纤维轴向受力和刀片位移曲线,并利用光学镜头记录微滴测试前后样品的形貌变化.该设备可以实现室温~350°C高温范围内纤维/树脂界面力学性能的测试.鉴于环氧树脂玻璃化转变温度一般低于150°C[12],为考察温度对界面剪切强度的影响,本工作分别在室温,40,60,80,100,120,140°C下进行测试,每个环境温度下至少测量10个样品.为了保证微滴的滑脱,以及避免刀片直接接触纤维引起测量误差,刀片间距以略大于纤维直径为佳,实验过程中装置的引拔速度为0.12 mm/min.此外,利用热场扫描电子显微镜(Quanta 400 FEG)对碳纳米管纤维微滴包埋样品以及不同温度下微滴在纤维上滑脱前后的形貌变化进行观察.

图2 HM410型纤维/树脂复合材料界面特性评价装置的实验示意图Fig.2 Fiber/resin interfaceperformancecharacterization microdroplettesting setup(HM410)and the schematic of the microdroplet test

2 结果与讨论

2.1 碳纳米管纤维/环氧树脂界面剪切测试

碳纳米管纤维由大量的取向碳纳米管组装而成,碳纳米管之间有空隙形成多孔材料,环氧树脂附着于碳纳米管纤维表面,形成椭球状微滴,得到微滴包埋样品,其扫描电子显微镜(scanning elctron microscope,SEM)图如图3所示.值得注意的是,微滴大小对微滴包埋实验成败具有关键作用,当微滴过大时,微滴和纤维间剪切力大于纤维自身极限载荷,使得在实验过程中纤维首先发生拉伸断裂,而非微滴和纤维界面脱黏,导致实验失败.因此,本实验用针尖来点微滴并使其尽量小,所得环氧树脂微滴大小为70~150µm,实验中微滴和界面均发生脱黏.

微滴包埋实验原理如图2(b)所示,其中微滴和纤维间界面剪应力(interfacial shear stress,IFSS):

图3 碳纳米管纤维微滴包埋实验样品SEM图Fig.3 SEM image of carbon nanotube fibers and their microdroplet

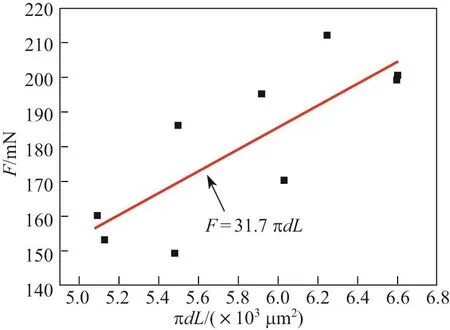

式中,F为实验过程中微滴所受的最大滑脱力,d为纤维直径,L为纤维被微滴包埋的长度,πdL为微滴和纤维间的界面面积.根据微滴大小与最大滑脱力成正比关系,实验中所测得的数据与此相符,在Origin中用最小二乘法对室温下滑脱力和微滴包埋面积的数据进行拟合,结果如图4所示.可以看到,滑脱力随微滴包埋的面积呈线性增加的趋势,数据点有一定的分散性,这是由于纤维表面结构并不均匀、不同位置结合力有偏差等原因造成的.

图4 室温下滑脱力和微滴包埋面积的关系Fig.4 Debonding force versus embedment area of the microdroplet at room temperature

为了进一步探究微滴包埋实验中碳纳米管纤维和树脂微滴之间的破坏机理,利用扫描电子显微镜对微滴发生滑移后的样品进行观察,SEM图如图5所示.在滑移后的微滴端部,可以清晰地看到被少量树脂包覆的碳纳米管.这一现象表明,在微滴样品制备过程中,树脂基体部分进入碳纳米管纤维的表面空隙中,致使微滴在滑移过程中将部分碳纳米管从纤维表面剥离.

2.2 温度对碳纳米管纤维/环氧树脂界面性能的影响

鉴于工程应用中环氧树脂的最高使用温度一般低于150°C,本工作在室温,40,60,80,100,120,140°C的环境温度下对树脂/纤维界面进行测试.图6(a)和(b)分别为不同环境温度下的界面剪应力和位移代表性曲线以及界面剪切强度.图6(a)中各个温度的界面剪应力先随位移的增加而直线增大,在实验中刀口随着剪应力的增大而移动,当达到微滴的最大滑脱力时微滴与纤维脱黏,刀口失去了阻力,应力值骤然下降为0.从图6(b)可以看出,环氧树脂和碳纳米管纤维间的界面剪切强度随着环境温度的升高而降低.例如,在室温环境下,界面剪切强度为31.7±2.9 MPa,而当环境温度升高至60,100,140°C时,界面剪切强度分别降低至20.0±1.7,8.0±1.1和 4.2±0.8 MPa.

图5 树脂微滴从CNT纤维表面脱黏的SEM图Fig.5 SEM images of the matrix droplet debonded as a whole from the surface of CNT fiber

图6不同温度下碳纳米管纤维/环氧树脂界面应力和位移关系以及界面剪切强度Fig.6 Interfacial shear stress-displacement relations and interfacial shear strength of CNT fiber/epoxy resin at different temperatures

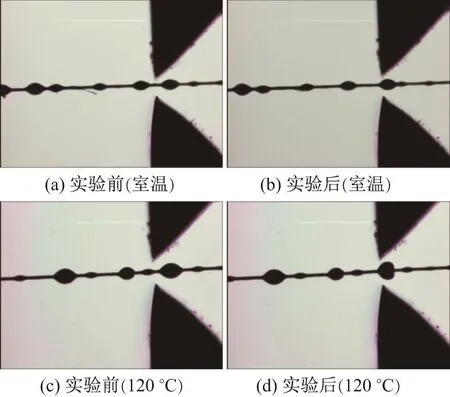

图7 为在室温和120°C温度下实验前后微滴的形貌图.可以看出,在室温条件下,微滴滑移前后形貌基本不变;而在120°C高温条件下,微滴滑移后发生了明显的变形.此外,在实验过程中观察到,室温下树脂的形变可发生明显回弹,原因是E44环氧树脂作为热固性树脂,在刀口剪切力的作用下发生弹性变形,在作用力释放后又回弹到原来的形状;在120°C高温下,微滴在滑移过程中不仅发生弹性变形,还有塑性变形,释放作用力后难以完全回弹,产生了永久性变形.

图7 室温和120°C条件下实验前后微滴的形貌Fig.7 Morphology of the microdroplet before and after testing at room temperature and 120°C

针对上述实验结果,探讨碳纳米管纤维/环氧树脂界面剪切强度随环境温度升高而降低的原因,分析得到以下两方面影响因素.一方面,碳纳米管纤维和环氧树脂具有不同的热膨胀系数[13-15],其中碳纳米管的热膨胀系数为–1.5×10-6/°C,而环氧树脂的热膨胀系数则高达62×10-6/°C.因此,随着环境温度的升高,在纤维和微滴界面处,环氧树脂径向热膨胀变形远大于碳纳米管纤维,使得界面处的结合力下降,进而使得界面的剪切强度下降.另一方面,树脂在高温下发生软化,自身性能下降,与纤维的结合力变弱,同样会导致纤维/树脂界面强度的下降.因此,通过树脂预浸润提高碳纳米管纤维的热膨胀系数,或者通过纳米改性提高树脂性能,是改善高温下界面性能的可能途径.

3 结束语

本工作通过微滴包埋实验,研究了在不同环境温度条件下碳纳米管纤维与环氧树脂基体之间的界面剪切强度.实验结果表明,环境温度对界面剪切强度有比较明显的影响:随着环境温度的升高,界面剪切强度逐渐降低.在室温条件下,界面剪切强度为31.7±2.9 MPa;而当环境温度升高至60,100,140°C时,界面剪切强度分别降低至20.0±1.7,8.0±1.1和4.2±0.8 MPa.在较高环境温度下界面性能下降的原因主要在于,碳纳米管纤维和环氧树脂的热膨胀系数存在较大差异,一方面在升温条件下纤维和树脂基体在界面处发生热失配;另一方面,树脂在高温下发生软化,自身性能下降,与纤维的结合力变弱.由上述原因分析,本工作提出了改善高温下碳纳米管纤维/环氧树脂界面剪切性能的方法,为未来碳纳米管纤维在复合材料中的工程应用提供指导.